设计简介

目 录

绪论………………………………………………………………………………1

1.1 国内模具的现状和发展趋势………………………………………………1

1.1.1国内模具的现状………………………………………………………………

1.1.2 国内模具的发展趋势………………………………………………………

1.2 国外模具的现状和发展趋势………………………………………………3

第一章制件的工艺性分析……………………………………………………4

2.1 分析零件的冲压工艺性………………………………………………………4

2.2 制件的外形分析 ……………………………………………………………… 5

第二章工艺方案的确定………………………………………………………5

第三章主要工艺参数计算 ……………………………………………………………………

3.1排样的设计与计算…………………………………………………………………… 5

3.2冲压力的计算并初步选取压力机的吨位…………………………………………6

3.3冲裁力的计算………………………………………………………………6

3.4冲压设备的确定………………………………………………………………8

3.5压力中心的确定及相关计算…………………………………………………8

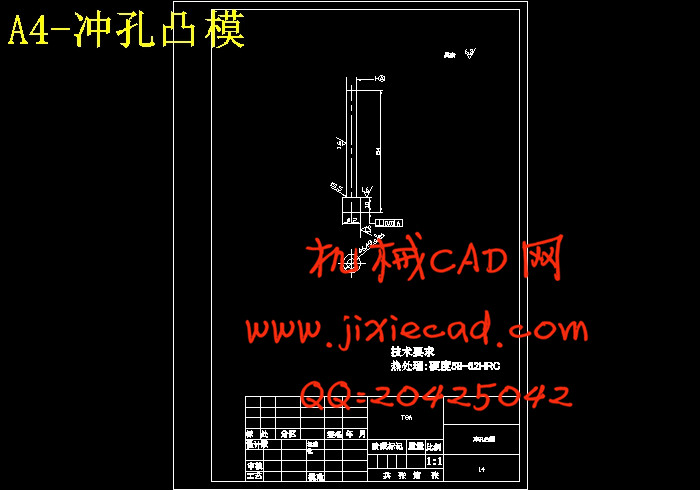

3.6工作零件忍口尺寸计算………………………………………………………………9

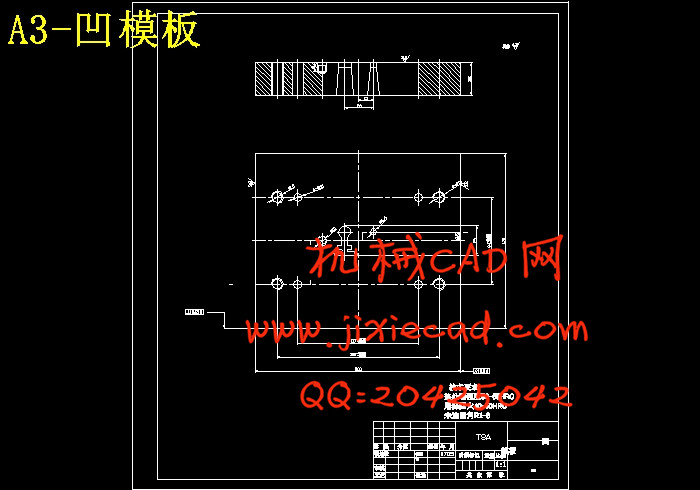

第四章模具总体设计………………………………………………………………………14

4.1模具的类型选择………………………………………………………………14

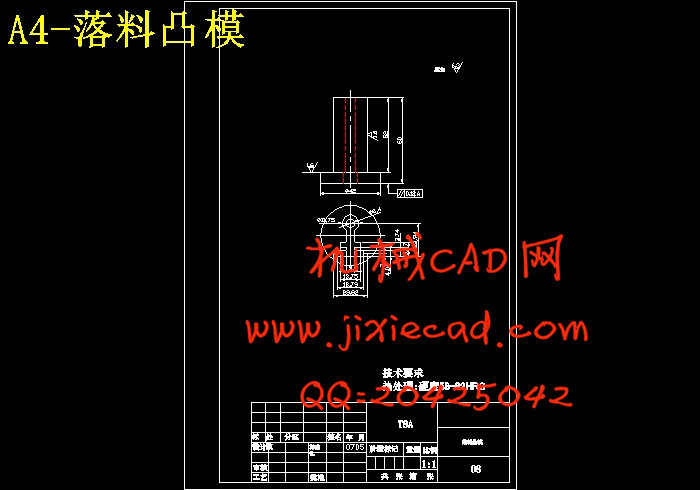

4.2主要零部件的设计……………………………………………………………………14

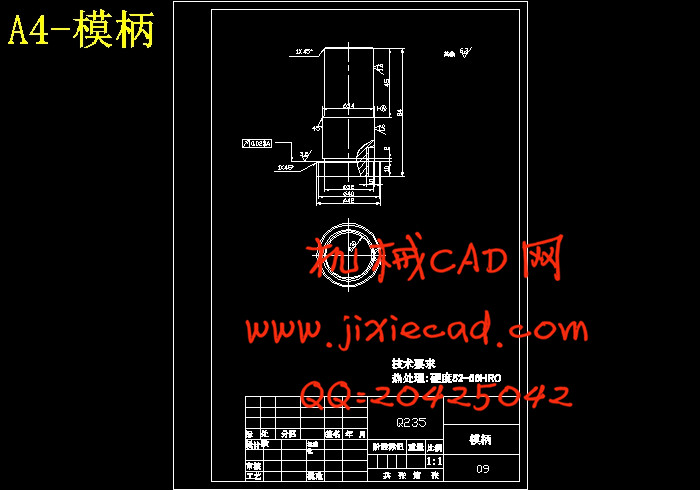

4.3模柄的设计…………………………………………………………………………21

4.4固定板的设计……………………………………………………………………………22

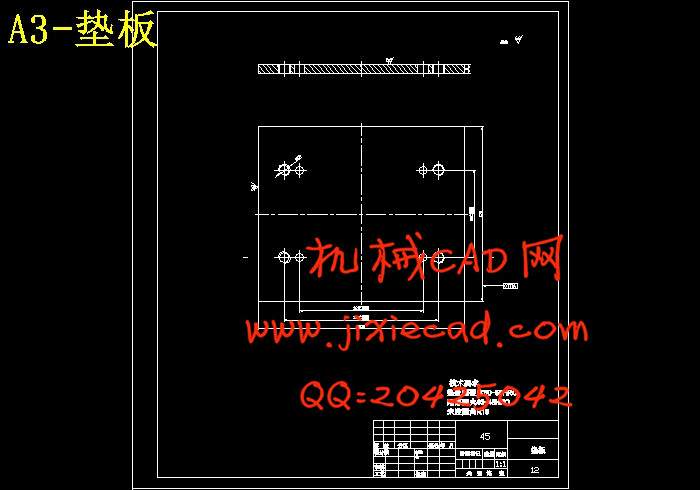

4.5垫板的设计………………………………………………………………………………22

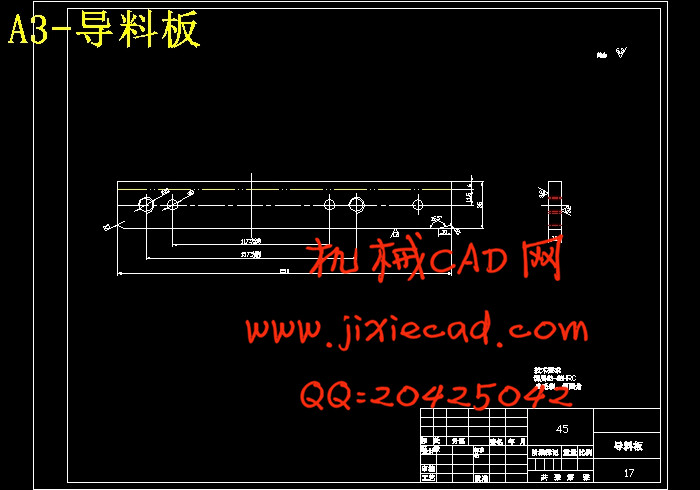

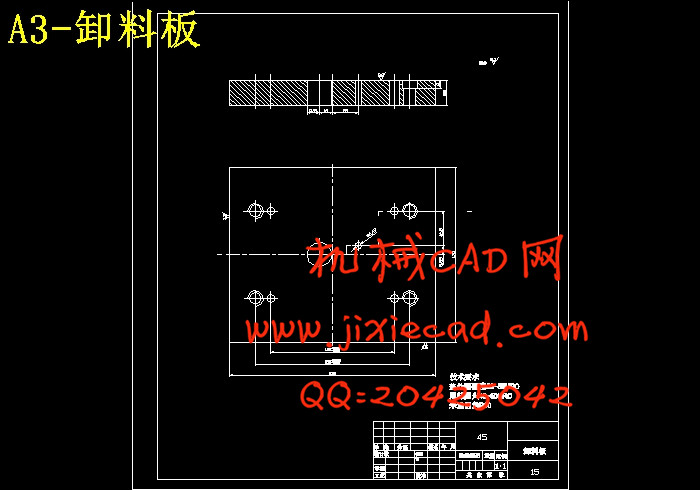

4.6卸料板的设计……………………………………………………………………………23

4.7螺钉或销钉的设计………………………………………………………………………24

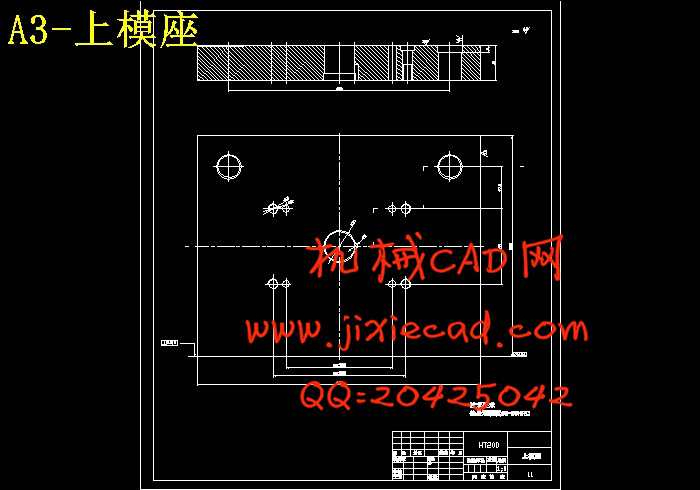

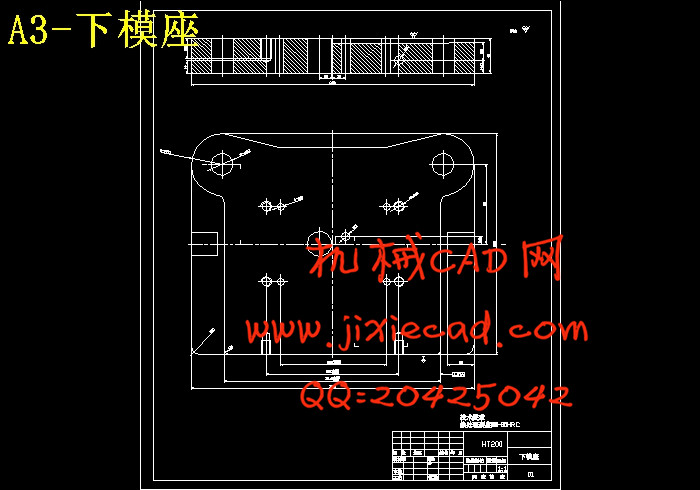

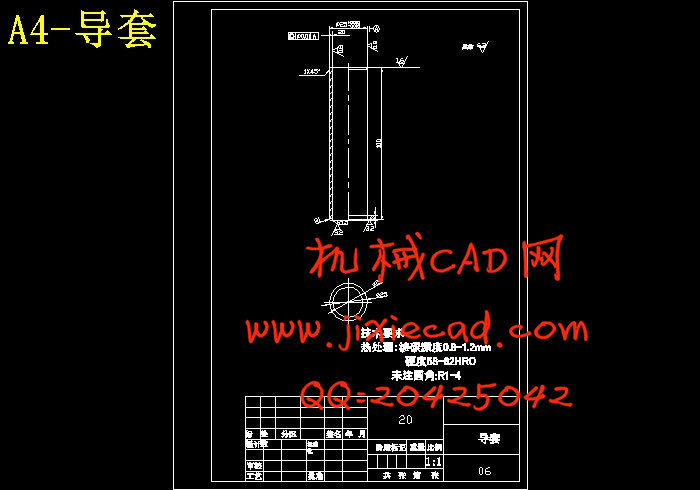

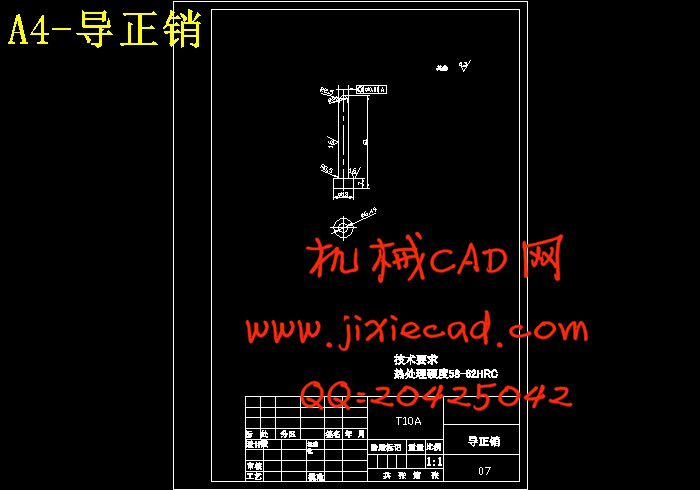

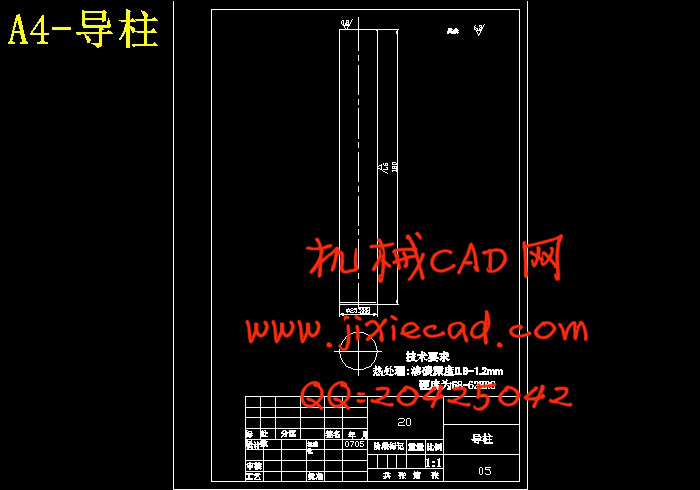

4.8模架及其他零部件的设计………………………………………………………………24

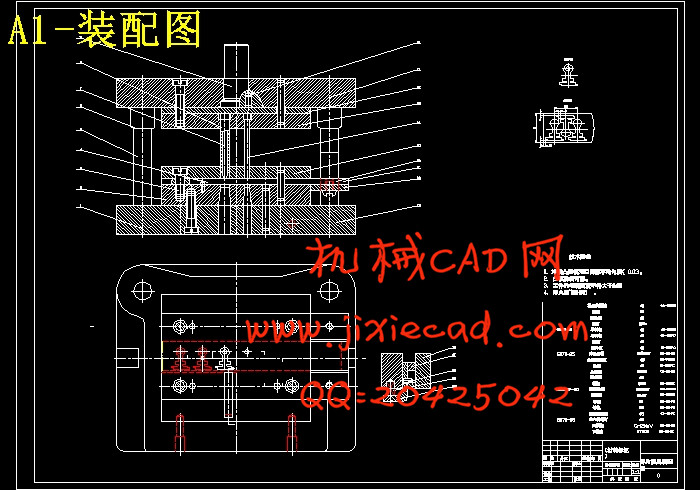

第五章.模具总装图及工作原理……………………………………………………………26

第六章模具总装与调试……………………………………………………………………27

第七章结束语………………………………………………………………………………28

致谢 …………………………………………………………………………………28

参考文献 ……………………………………………………………………………29

该工件包括落料、冲孔两个基本工序,可以有三种工艺方案:

方案一:先落料,后冲孔。采用单工序模生产。

方案二:落料-冲孔复合冲压。采用复合模生产。

方案三:落料-冲孔级进冲压。采用级进模生产。

方案一模具结构简单,但需两道工序两副模具,成本高而生产效率低,难以满足该零件的年产量需求,当然更难以满足顾客的要求。

方案二只需一副模具,冲压件的形位精度和尺寸精度容易保证,工件的精度及生产效率都较高,但模具强度不足,无法冲出合格工件,模具易损坏,并且冲压后成品留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。

方案三也只需一副模具,可以减少模具和设备的数量,提高生产率。并且操作安全,便于实现冲压生产自动化,在大批量生产中效果显著,工件精度也能满足要求。通过对上述三种方案的分析比较,该工件的冲压生产采用方案三为佳。

绪论………………………………………………………………………………1

1.1 国内模具的现状和发展趋势………………………………………………1

1.1.1国内模具的现状………………………………………………………………

1.1.2 国内模具的发展趋势………………………………………………………

1.2 国外模具的现状和发展趋势………………………………………………3

第一章制件的工艺性分析……………………………………………………4

2.1 分析零件的冲压工艺性………………………………………………………4

2.2 制件的外形分析 ……………………………………………………………… 5

第二章工艺方案的确定………………………………………………………5

第三章主要工艺参数计算 ……………………………………………………………………

3.1排样的设计与计算…………………………………………………………………… 5

3.2冲压力的计算并初步选取压力机的吨位…………………………………………6

3.3冲裁力的计算………………………………………………………………6

3.4冲压设备的确定………………………………………………………………8

3.5压力中心的确定及相关计算…………………………………………………8

3.6工作零件忍口尺寸计算………………………………………………………………9

第四章模具总体设计………………………………………………………………………14

4.1模具的类型选择………………………………………………………………14

4.2主要零部件的设计……………………………………………………………………14

4.3模柄的设计…………………………………………………………………………21

4.4固定板的设计……………………………………………………………………………22

4.5垫板的设计………………………………………………………………………………22

4.6卸料板的设计……………………………………………………………………………23

4.7螺钉或销钉的设计………………………………………………………………………24

4.8模架及其他零部件的设计………………………………………………………………24

第五章.模具总装图及工作原理……………………………………………………………26

第六章模具总装与调试……………………………………………………………………27

第七章结束语………………………………………………………………………………28

致谢 …………………………………………………………………………………28

参考文献 ……………………………………………………………………………29

该工件包括落料、冲孔两个基本工序,可以有三种工艺方案:

方案一:先落料,后冲孔。采用单工序模生产。

方案二:落料-冲孔复合冲压。采用复合模生产。

方案三:落料-冲孔级进冲压。采用级进模生产。

方案一模具结构简单,但需两道工序两副模具,成本高而生产效率低,难以满足该零件的年产量需求,当然更难以满足顾客的要求。

方案二只需一副模具,冲压件的形位精度和尺寸精度容易保证,工件的精度及生产效率都较高,但模具强度不足,无法冲出合格工件,模具易损坏,并且冲压后成品留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。

方案三也只需一副模具,可以减少模具和设备的数量,提高生产率。并且操作安全,便于实现冲压生产自动化,在大批量生产中效果显著,工件精度也能满足要求。通过对上述三种方案的分析比较,该工件的冲压生产采用方案三为佳。