设计简介

摘要

通过对制件的工艺计算及拉深翻边时的受力,应力及金属流动状态进行分析,设计并改进了反拉深模的结构,保证了零件尺寸的要求,消除了料厚变薄等缺陷,此模具结构简单,实用性强,提高劳动生产率,为防止制件起皱和拉裂常通过改善材料力学性能和合理确定凹模圆角半径,同时分析了该制件的工艺性。设计了拉深模具,并介绍了所用模具材料特点

关键词 拉深模 设计 料厚变薄 改进

Abstract

Through the technological calculation of the product and the analysis of the exerted force ,stree and metal flowing status when drawing for ward and backward,the back ward drawing die was desingal and improved in its structure,which ensured the requirement of the part dimensions and eliminated some defects such as the material thickness becoming thinner,The structure of the die for the technological process is simple and practical,it can increase the production efficiency,in order to ensure the uniformity of the blanking clearance of the die ,inorganic adhesive is used to bord and fix the punch to eliminate manufacturing errors,after an analysis of the technological property of the producte,the dimensions of the blank were determined and the drawing die for the part was designeal the characteristics of the die material were introduced at last.

Key words backward drawing die design material thickness getting thinner improvement

目录

绪论…………………………………………………………………1

1.冷冲压在工业生产中的地位……………………………………1

2.了解目前国内外冲压模具的发展现状…………………………1

2.1国内冲压模具的发展现状……………………………………1

2.1.1现状…………………………………………………………1

2.1.2未来冲压模具制造技术发展趋势……………………………2

2.2国外冲压模具的发展现状…………………………………………4

第1章分析链轮的冲压工艺并确定其工艺方案…………………6

1.冲压件的工艺分析………………………………………………6

2.工艺方案的确定…………………………………………………7

2.1计算坯料尺寸…………………………………………………7

2.2计算拉深次数…………………………………………………8

2.3冲压工艺方案的确定…………………………………………9

3.工艺计算…………………………………………………………9

3.1确定排样、裁板方案…………………………………………9

3.2确定各中间工序尺寸…………………………………………10

3.2.1拉深…………………………………………………………10

3.3计算冲压力选用压力机………………………………………10

3.3.1计算压边力…………………………………………………10

3.3.2计算拉深力…………………………………………………10

3.3.3计算翻边力…………………………………………………11

3.3.4压力机的公称压力…………………………………………11

3.3.5压力机型号的选择…………………………………………11

3.3.6压力中心的确定……………………………………………11

第2章链轮冲压模具的设计………………………………………12

1. 模具结构形式选择……………………………………………12

2. 模具工作零件的设计…………………………………………13

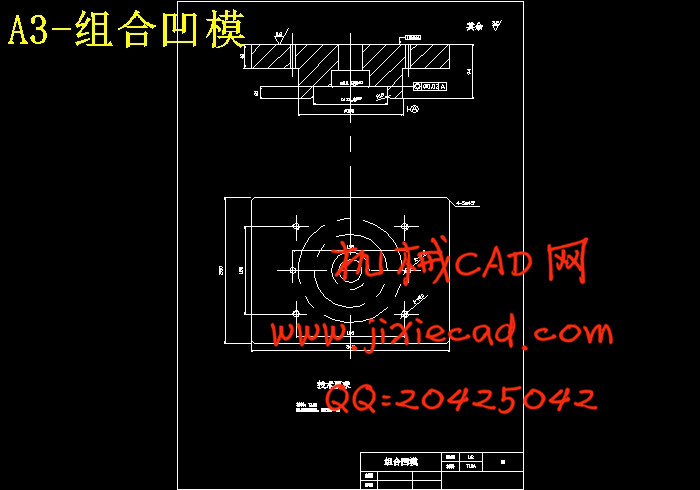

2.1拉深工作部分刃口尺寸计算…………………………………13

2.1.1拉深凸、凹模圆角半径的确定……………………………13

2.1.2拉深凸、凹模的工作部分尺寸计算………………………14

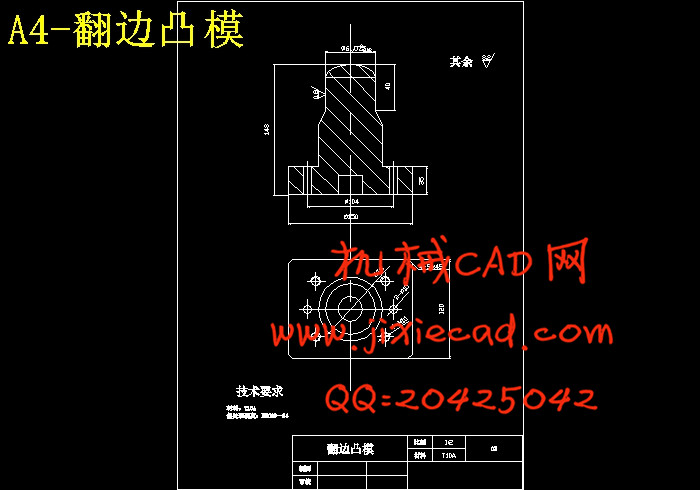

2.2翻边工作部分的尺寸计算……………………………………16

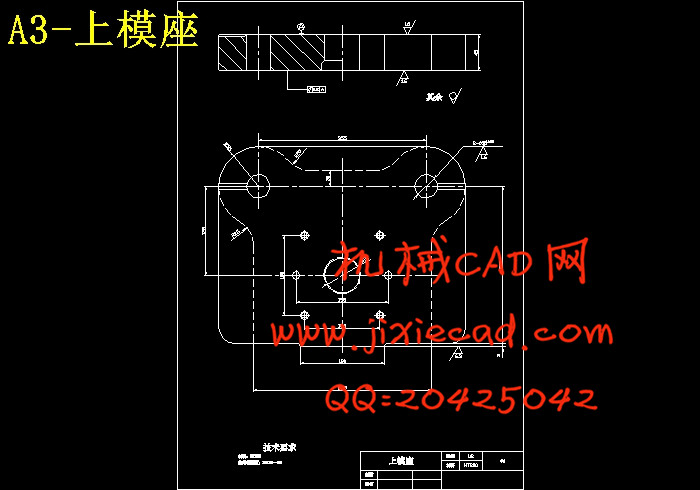

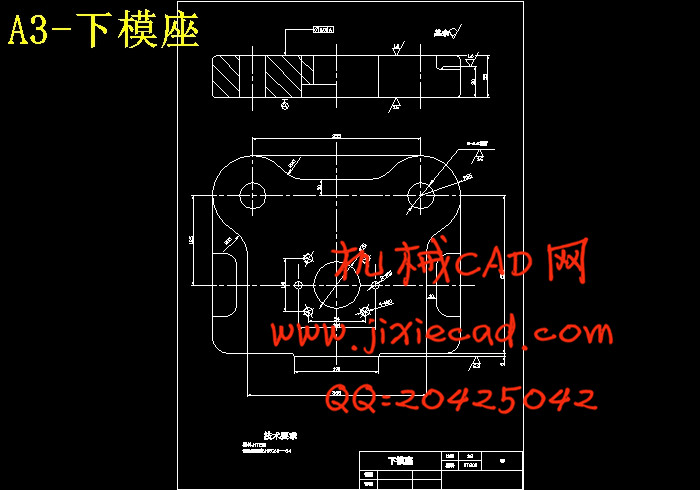

2.3模架的选择……………………………………………………17

2.4模具其它零部件的计算和选取………………………………19

2.4.1压力机型号的确定…………………………………………19

2.4.2模柄的确定…………………………………………………19

2.4.3螺钉的选用…………………………………………………19

2.4.4圆柱销的选用………………………………………………20

2.4.5卸料装置的选用……………………………………………20

2.4.5.1推件板的选用……………………………………………20

2.4.5.2顶杆的选用………………………………………………20

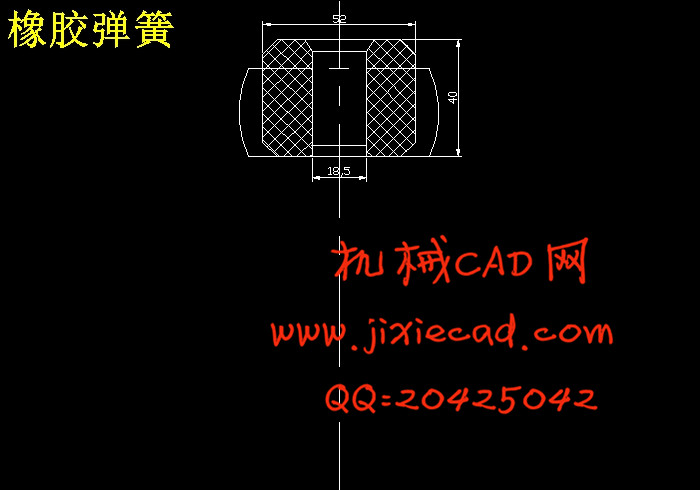

2.4.5.3弹性卸料元件的选用……………………………………21

3. 工作零件的加工工艺…………………………………………22

3.1模具材料的选用………………………………………………22

3.2模具工作零件的加工工艺……………………………………23

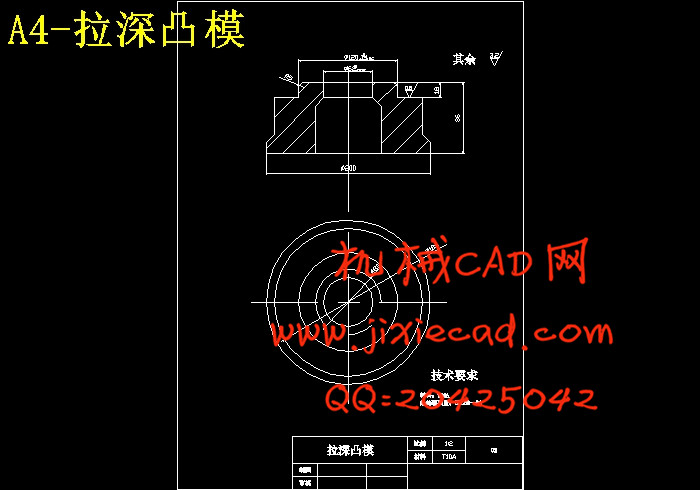

3.2.1拉深凸模的加工工艺过程…………………………………23

3.2.2拉深凹模的加工工艺过程…………………………………23

3.2.3翻边凸模的加工工艺过程…………………………………23

第三章链轮模具的安装与调整 …………………………………24

1.模具的装配 ……………………………………………………24

2. 模具的调试……………………………………………………24

设计结论 …………………………………………………………27

致谢 ………………………………………………………………28

参考文献 …………………………………………………………29

通过对制件的工艺计算及拉深翻边时的受力,应力及金属流动状态进行分析,设计并改进了反拉深模的结构,保证了零件尺寸的要求,消除了料厚变薄等缺陷,此模具结构简单,实用性强,提高劳动生产率,为防止制件起皱和拉裂常通过改善材料力学性能和合理确定凹模圆角半径,同时分析了该制件的工艺性。设计了拉深模具,并介绍了所用模具材料特点

关键词 拉深模 设计 料厚变薄 改进

Abstract

Through the technological calculation of the product and the analysis of the exerted force ,stree and metal flowing status when drawing for ward and backward,the back ward drawing die was desingal and improved in its structure,which ensured the requirement of the part dimensions and eliminated some defects such as the material thickness becoming thinner,The structure of the die for the technological process is simple and practical,it can increase the production efficiency,in order to ensure the uniformity of the blanking clearance of the die ,inorganic adhesive is used to bord and fix the punch to eliminate manufacturing errors,after an analysis of the technological property of the producte,the dimensions of the blank were determined and the drawing die for the part was designeal the characteristics of the die material were introduced at last.

Key words backward drawing die design material thickness getting thinner improvement

目录

绪论…………………………………………………………………1

1.冷冲压在工业生产中的地位……………………………………1

2.了解目前国内外冲压模具的发展现状…………………………1

2.1国内冲压模具的发展现状……………………………………1

2.1.1现状…………………………………………………………1

2.1.2未来冲压模具制造技术发展趋势……………………………2

2.2国外冲压模具的发展现状…………………………………………4

第1章分析链轮的冲压工艺并确定其工艺方案…………………6

1.冲压件的工艺分析………………………………………………6

2.工艺方案的确定…………………………………………………7

2.1计算坯料尺寸…………………………………………………7

2.2计算拉深次数…………………………………………………8

2.3冲压工艺方案的确定…………………………………………9

3.工艺计算…………………………………………………………9

3.1确定排样、裁板方案…………………………………………9

3.2确定各中间工序尺寸…………………………………………10

3.2.1拉深…………………………………………………………10

3.3计算冲压力选用压力机………………………………………10

3.3.1计算压边力…………………………………………………10

3.3.2计算拉深力…………………………………………………10

3.3.3计算翻边力…………………………………………………11

3.3.4压力机的公称压力…………………………………………11

3.3.5压力机型号的选择…………………………………………11

3.3.6压力中心的确定……………………………………………11

第2章链轮冲压模具的设计………………………………………12

1. 模具结构形式选择……………………………………………12

2. 模具工作零件的设计…………………………………………13

2.1拉深工作部分刃口尺寸计算…………………………………13

2.1.1拉深凸、凹模圆角半径的确定……………………………13

2.1.2拉深凸、凹模的工作部分尺寸计算………………………14

2.2翻边工作部分的尺寸计算……………………………………16

2.3模架的选择……………………………………………………17

2.4模具其它零部件的计算和选取………………………………19

2.4.1压力机型号的确定…………………………………………19

2.4.2模柄的确定…………………………………………………19

2.4.3螺钉的选用…………………………………………………19

2.4.4圆柱销的选用………………………………………………20

2.4.5卸料装置的选用……………………………………………20

2.4.5.1推件板的选用……………………………………………20

2.4.5.2顶杆的选用………………………………………………20

2.4.5.3弹性卸料元件的选用……………………………………21

3. 工作零件的加工工艺…………………………………………22

3.1模具材料的选用………………………………………………22

3.2模具工作零件的加工工艺……………………………………23

3.2.1拉深凸模的加工工艺过程…………………………………23

3.2.2拉深凹模的加工工艺过程…………………………………23

3.2.3翻边凸模的加工工艺过程…………………………………23

第三章链轮模具的安装与调整 …………………………………24

1.模具的装配 ……………………………………………………24

2. 模具的调试……………………………………………………24

设计结论 …………………………………………………………27

致谢 ………………………………………………………………28

参考文献 …………………………………………………………29