设计简介

方案一:先冲孔,后落料。单工序模生产。

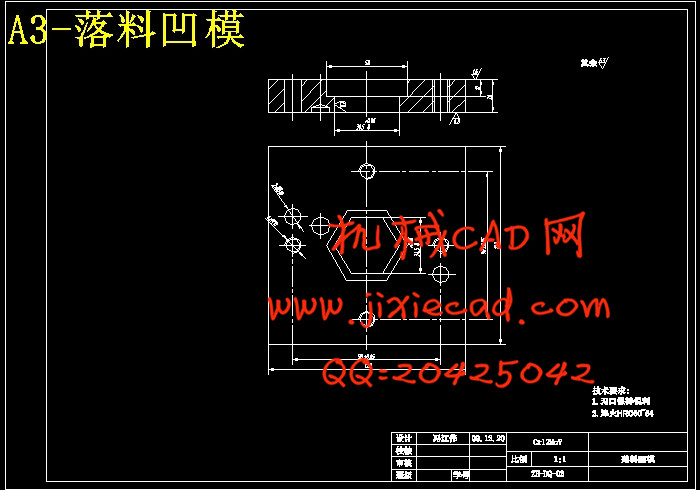

方案二:冲孔—落料复合冲压。复合模生产。

方案三:冲孔—落料级进冲压。级进模生产。

结合所学模具设计知识分析知:方案一模具结构简单,制造周期短,制造简单,但需要两副模具,成本高而生产效率低,难以满足大批量生产的要求。方案三只需一副模具,生产效率高,操作方便,精度也能满足要求,但模具轮廓尺寸较大,制造复杂,成本较高。方案二也只需一副模具,制件精度和生产效率都较高,且工件最小壁厚大于凸凹模许用最小壁厚模具强度也能满足要求。冲裁件的内孔与边缘的相对位置精度较高,板料的定位精度比方案三低,模具轮廓尺寸较小,制造比方案三简单。

通过对上述三种方案的分析比较,该工件的冲压生产采用方案二为佳。

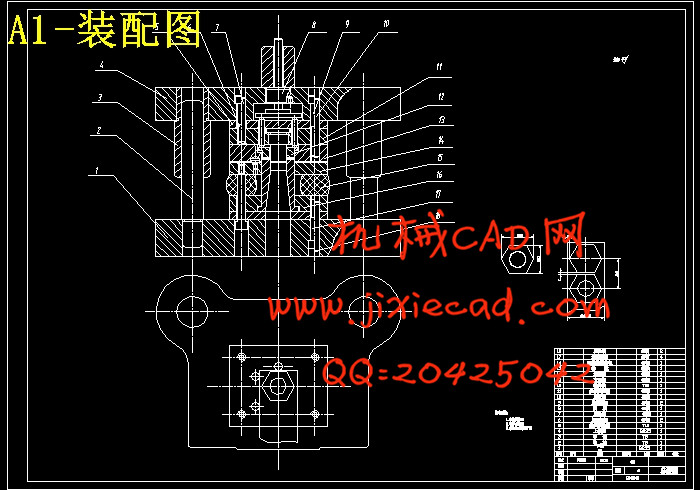

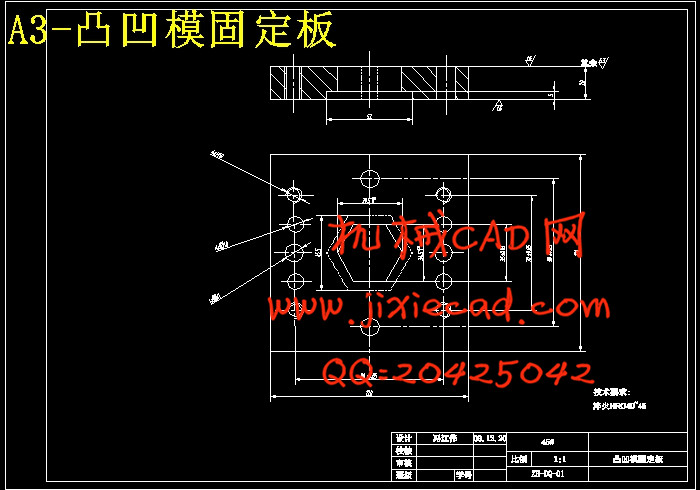

3 模具结构形式的确定

正装式复合模和倒装式结构比较:

正装式复合模适用于冲制材质较软或板料较薄的平直度要求较高的冲裁件,还可以冲制孔边距较小的冲裁件。

倒装式复合模不宜冲制孔边距较小的冲裁件,但倒装式复合模结构简单,又可以直接利用压力机的打杆装置进行推件卸件可靠,便于操作,并为机械化出件提供了有利条件,所以应用十分广泛。

根据零件分析,制件的精度要求较低,孔边距较大,为提高经济效益和简化模具结构,适宜 采用倒装复合模生产。

根据以上分析确定该制件的生产采用倒装式复合模具生产

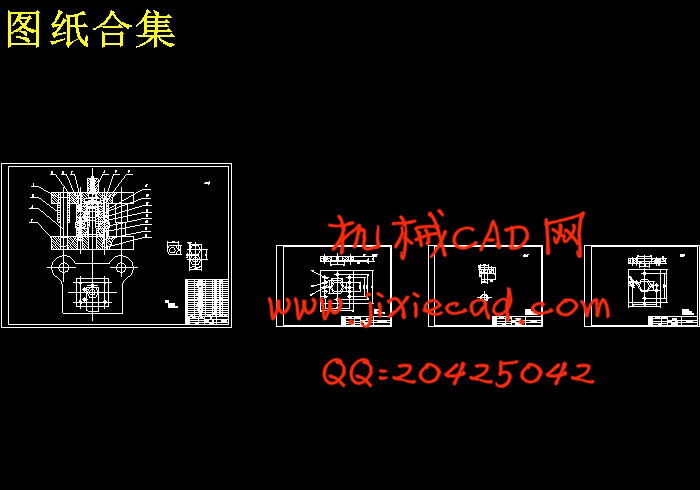

目 录

1. 冲材件工艺性分析

1.1材料

1.2工件结构形状

1.3尺寸精度

2.冲裁工艺方案的确定

3.模具结构形式的确定

4.模具总体设计

4.1模具类型的选择

4.2操作与定位方式

4.3卸料、出件方式

4.4确定送料方式

4.5确定导向方式

5模具设计计算

5.1排样 计算条料宽度、确定步距、计算材料利用率

5.2冲压力的计算

5.3模具压力中心的确定

5.4模具刃口尺寸的计算

5.5卸料橡胶的设计

6.主要部零件设计

6.1工作零件的结构设计

6.2卸料部件的设计

6.3模架及其他零部件的选用

7校核模具闭合高度及压力机有关参数

7.1校核模具闭合高度

7. 2冲压设备的选定

参考文献

方案二:冲孔—落料复合冲压。复合模生产。

方案三:冲孔—落料级进冲压。级进模生产。

结合所学模具设计知识分析知:方案一模具结构简单,制造周期短,制造简单,但需要两副模具,成本高而生产效率低,难以满足大批量生产的要求。方案三只需一副模具,生产效率高,操作方便,精度也能满足要求,但模具轮廓尺寸较大,制造复杂,成本较高。方案二也只需一副模具,制件精度和生产效率都较高,且工件最小壁厚大于凸凹模许用最小壁厚模具强度也能满足要求。冲裁件的内孔与边缘的相对位置精度较高,板料的定位精度比方案三低,模具轮廓尺寸较小,制造比方案三简单。

通过对上述三种方案的分析比较,该工件的冲压生产采用方案二为佳。

3 模具结构形式的确定

正装式复合模和倒装式结构比较:

正装式复合模适用于冲制材质较软或板料较薄的平直度要求较高的冲裁件,还可以冲制孔边距较小的冲裁件。

倒装式复合模不宜冲制孔边距较小的冲裁件,但倒装式复合模结构简单,又可以直接利用压力机的打杆装置进行推件卸件可靠,便于操作,并为机械化出件提供了有利条件,所以应用十分广泛。

根据零件分析,制件的精度要求较低,孔边距较大,为提高经济效益和简化模具结构,适宜 采用倒装复合模生产。

根据以上分析确定该制件的生产采用倒装式复合模具生产

目 录

1. 冲材件工艺性分析

1.1材料

1.2工件结构形状

1.3尺寸精度

2.冲裁工艺方案的确定

3.模具结构形式的确定

4.模具总体设计

4.1模具类型的选择

4.2操作与定位方式

4.3卸料、出件方式

4.4确定送料方式

4.5确定导向方式

5模具设计计算

5.1排样 计算条料宽度、确定步距、计算材料利用率

5.2冲压力的计算

5.3模具压力中心的确定

5.4模具刃口尺寸的计算

5.5卸料橡胶的设计

6.主要部零件设计

6.1工作零件的结构设计

6.2卸料部件的设计

6.3模架及其他零部件的选用

7校核模具闭合高度及压力机有关参数

7.1校核模具闭合高度

7. 2冲压设备的选定

参考文献