设计简介

摘 要

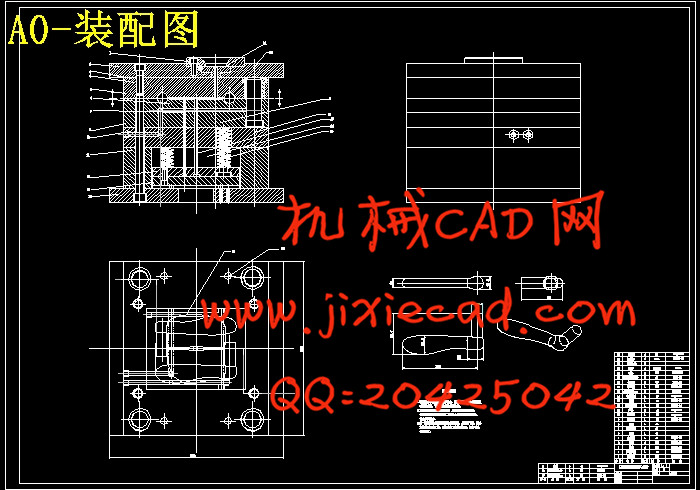

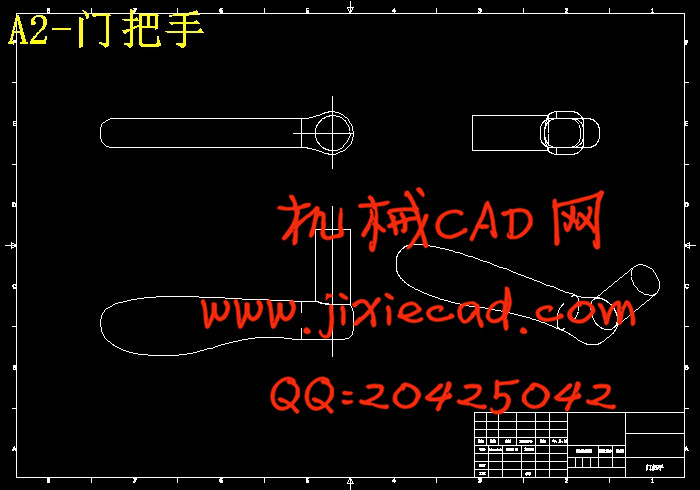

目前,模具的设计特别是压铸模的设计在现代化制造行业起着越来越重要的作用, 压铸是高效益、高效率,很有发展前途的铸造方法,在高科技的不断推动下,压铸必将进一步扩大其应用范围,在国民经济发展中必将发挥出越来越大的作用。与其它方法相比,它具有尺寸精度高,强度高,表面粗糙度小,生产率高的优点。根据零件的结构和尺寸设计了完整的模具。设计内容主要包括:浇注系统设计、成型零件设计、推出机构设计以及模体结构设计。根据铸件的形状特点、零件尺寸及精度,选定了合适的压铸机,通过准确的计算并查阅设计手册,确定了成型零件以及模体的尺寸及精度,在材料的选取及热处理要求上也作出了详细说明,并在结合理论知识的基础上,借助于计算机辅助软件绘制了各部分零件及装配体的立体图和工程图,以保障模具的加工制造。

关键词:压力铸造,压铸模具,锌合金铸件,门把手

Abstract

At present, the design of molds, particularly the design of die-casting molds, plays an increasingly important role in modern manufacturing industry. Die-casting is an effective, efficient and promising method of casting. Under the impetus of high-tech , die-casting will further expand its scope of application, in national economic development , it will play an increasing role. Compared with other methods, it has a high dimensional accuracy, high strength, smooth roughness and high productivity.Based mainly on parts of the design integrity of the structure and size, it scheme out the required spare parts. Design elements include: design of gating system, forming part design, core-pulling mechanism design, the ejector design and the mold body structure design. According to the shape of features , parts size and accuracy, the author selected the appropriate die casting machine, through the exactly calculate and consult design handbooks, confirm the size and accuracy of the forming part and mold body structure, it also makes particular instruction on the material selection and the requirements of the heat treatment, with theoretical basis, plotting out pictorial drawing and casting drawing of the parts by using computer software to ensure the manufacture of die-casting die.

Key Words: die casting,die-casting mold,zinc alloy castings ,Door handle

目 录

摘 要 IIIAbstract IV

目 录 1

第1章 绪论 3

1.1课题意义 3

1.1.1 压力铸造的特点 3

1.1.2压铸模具设计的意义 4

1.2压铸发展历史、现状及趋势 4

1.2.1压铸的发展历史 4

1.2.2我国压铸产业的发展 5

1.2.3压铸产业的发展趋势 5

1.3毕业设计内容 7

第2章 压铸模具的整体设计 8

2.1 铸件工艺性分析 8

2.1.1 铸件立体图及工程图 8

2.1.2 铸件分型面确定 9

2.1.3 浇注位置的确定 9

2.2 压铸成型过程及压铸机选用 9

2.2.1 卧式冷室压铸机结构 9

2.2.2 压铸成型过程 10

2.2.3压铸机型号的选用及其主要参数 11

2.3 浇注系统设计 12

2.3.1 带浇注系统铸件 12

2.3.2 内浇口设计 12

2.3.3 横浇道设计 13

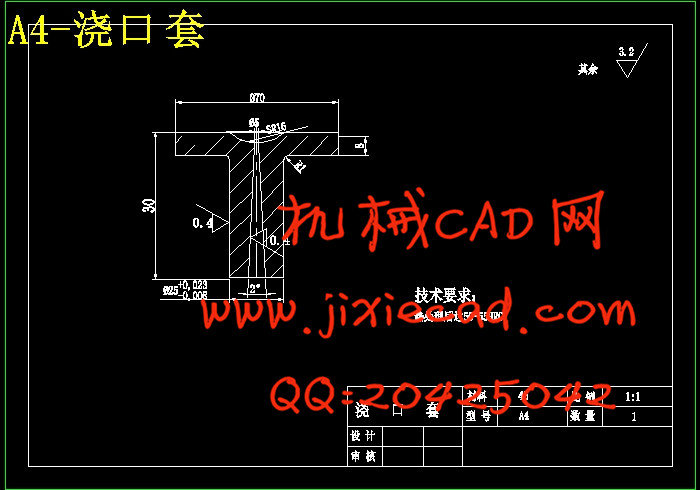

2.3.4 直浇道设计 14

2.3.5 排溢系统设计 14

2.4 压铸模具的总体结构设计 15

第3章 成型零件及结构设计 17

3.1 成型零件设计概述 17

3.2浇注系统成型零件设计 17

3.3 铸件成型零件设计 19

3.3.1 成型收缩率 19

3.3.2 脱模斜度 19

3.3.3 压铸件的加工余量 20

3.3.4铸件成型尺寸的计算 20

第4章 推出机构和模体设计 20

4.1 推出机构设计 20

4.1.1 推出机构概述 20

4.1.2 推杆设计 21

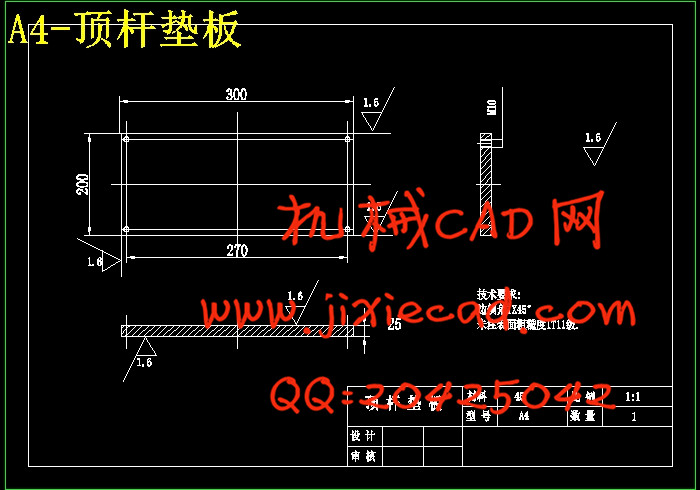

4.1.3 推板导向及限位装置设计 23

4.1.4 复位机构设计 23

4.1.5 推出、复位零件的表面粗糙度、材料及热处理后的硬度 24

4.1.6 推出机构装配工程图及立体图 25

4.2 模体设计 25

4.2.1 模体设计概述 25

4.2.2 模体尺寸 26

4.2.3模板导向的尺寸 27

4.2.4模体构件的表面粗糙度和材料选择 27

结论 28

参考文献 29

致 谢 29