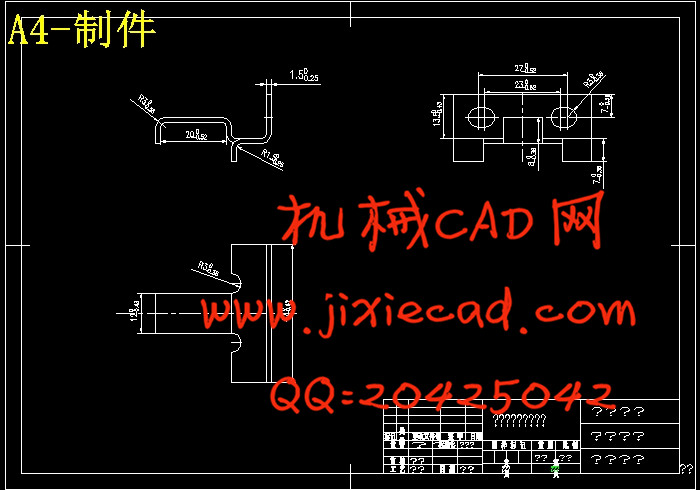

设计简介

根据制件工艺性分析,其基本工序包括有冲孔,落料和弯曲三种。考虑以上因素,完成该制件存在以下几种可能的工艺方案:

(1) 冲孔——落料——弯曲, 单工序冲压。(单件)。

(2) 落料冲孔——弯曲a,c,d三处——弯曲b,e两处(单件)。

(3) 落料冲孔——弯曲——切断。(两件有废料)。

(4) 落料冲孔——弯曲b,c,d,e四处——弯曲a处。(两件无废料)。

(5) 落料冲孔——弯曲b,c,d,e四处——弯曲a处和切断。(两件有 废料)。

方案(1)属于单工序冲压。由于此制件生产批量较大,尺寸又较小,这种方案生产率低,操作也不安全,故不宜采用。

方案(2)采用单件生产,因为弯曲力的不对称,容易使制件在弯曲过程中出现滑移,不能保证精度。

方案(3),(4)采用两件一起冲压的方法,解决了弯曲力不对称的问题,但是方案(3)中由于两件之间的废料位于弯曲的底端,存在弯曲角,而使得最后的切断并不能切得彻底,方案(4)中因为制件厚度为1.5㎜,需要的切断力较大,容易使得制件滑移。即这两个方案中又出现了新的问题,因此使用价值不大,也不宜采用。

方案(5)既解决了方案(1)(2)的问题,又不存在方案(4)(5)的问题,故此方案最为合适。

1.3 确定冲模类型及结构形式

根据上面确定的冲压工艺方案,确定各工序的模具类型和结构形式。经过各项比较,决定采用以下三幅模具结构:

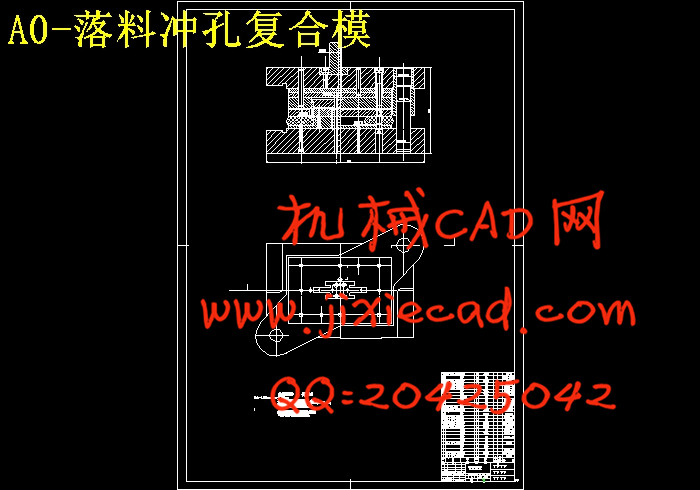

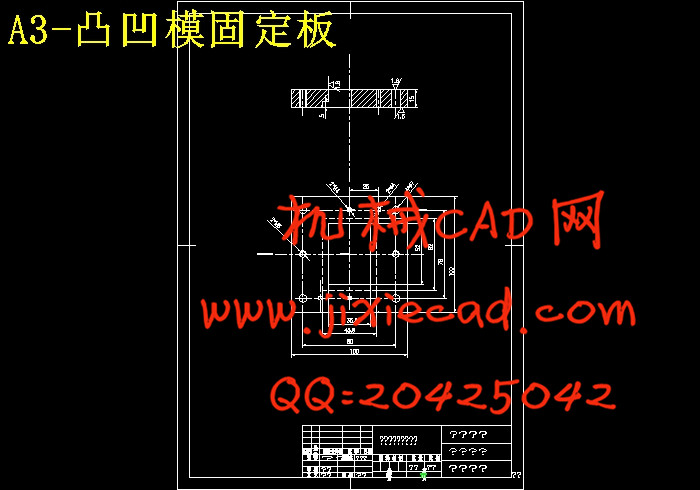

(1) 落料冲孔复合模。比较正装复合模和倒装复合模的优缺点,由于倒装复合模能使废料从压力机台面落下,而冲压件从上模推下比较容易引出去,因此操作方便安全,适合本设计的制件。再加上倒装复合模易于安装送料装置,生产效率较高,所以决定采用倒装式复合模。

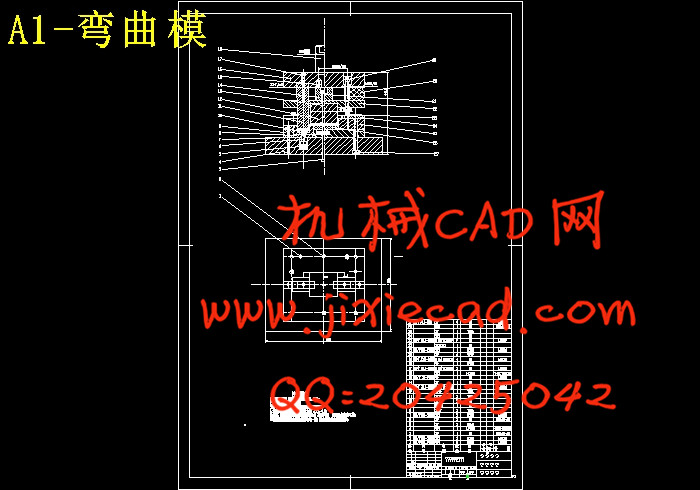

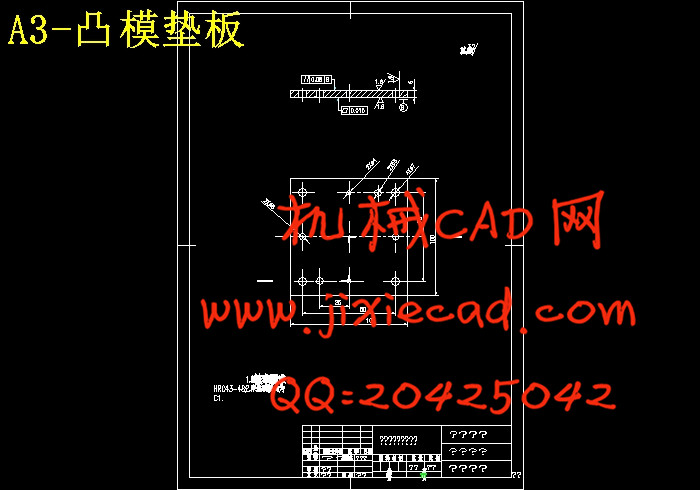

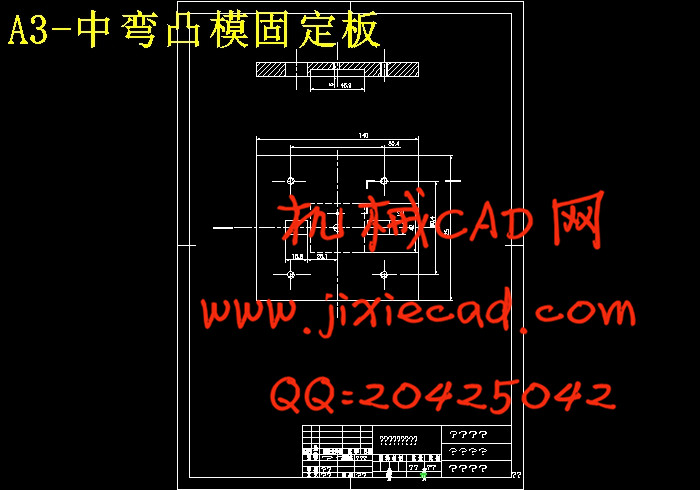

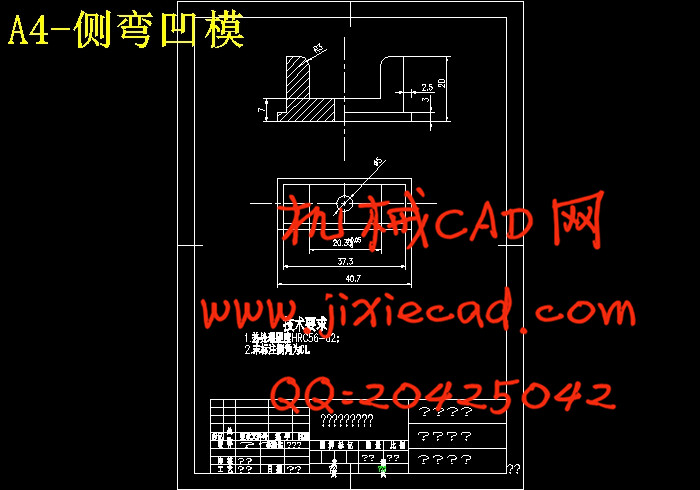

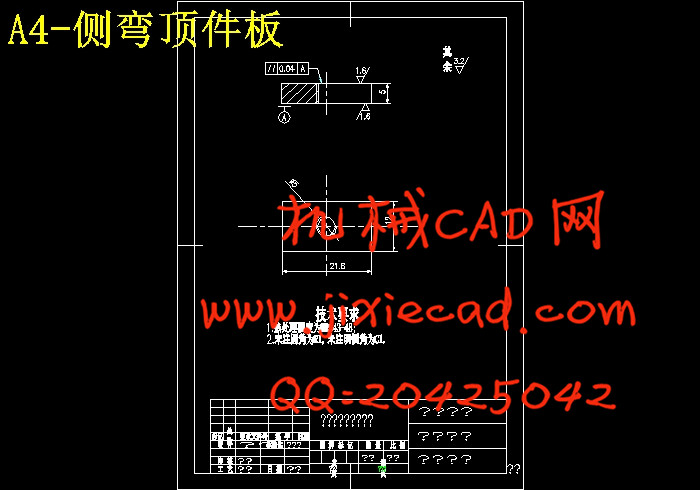

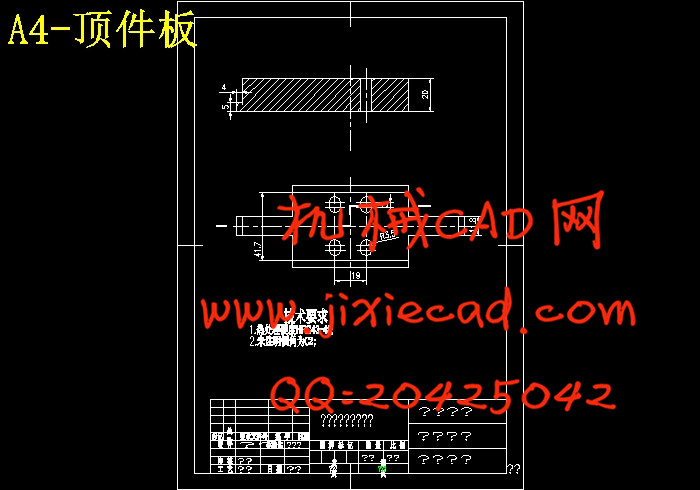

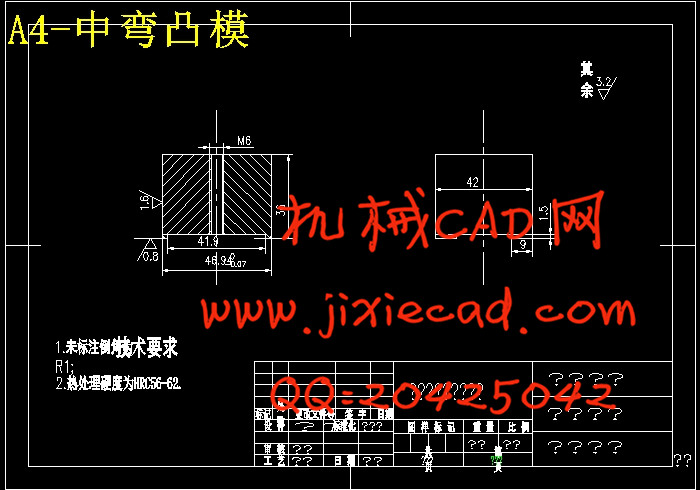

(2) 弯曲模。这套模具用于弯曲b,c,d,e四处,应着重处理好几道弯曲工序的先后问题。

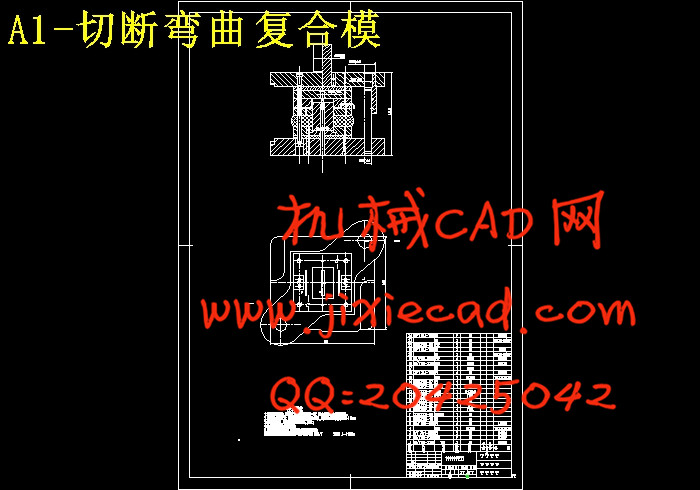

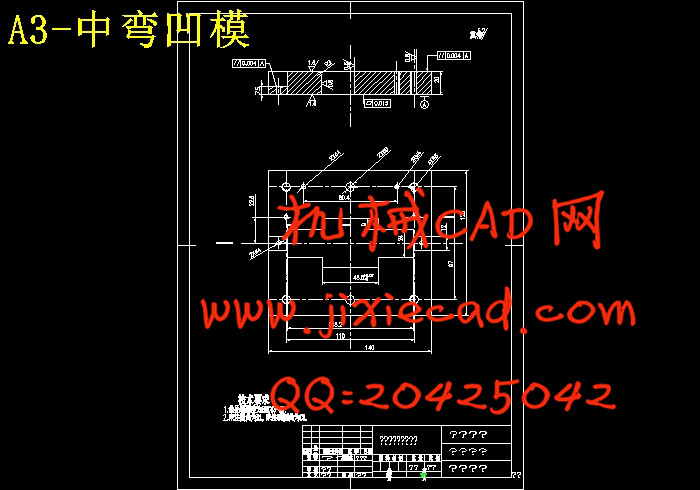

(3) 切断弯曲复合模。因制件较小,应避免另外增加卸料装置,故仍然采用倒装式复合模。重点在于切断工序和弯曲工序的先后问题要处理好。

(1) 冲孔——落料——弯曲, 单工序冲压。(单件)。

(2) 落料冲孔——弯曲a,c,d三处——弯曲b,e两处(单件)。

(3) 落料冲孔——弯曲——切断。(两件有废料)。

(4) 落料冲孔——弯曲b,c,d,e四处——弯曲a处。(两件无废料)。

(5) 落料冲孔——弯曲b,c,d,e四处——弯曲a处和切断。(两件有 废料)。

方案(1)属于单工序冲压。由于此制件生产批量较大,尺寸又较小,这种方案生产率低,操作也不安全,故不宜采用。

方案(2)采用单件生产,因为弯曲力的不对称,容易使制件在弯曲过程中出现滑移,不能保证精度。

方案(3),(4)采用两件一起冲压的方法,解决了弯曲力不对称的问题,但是方案(3)中由于两件之间的废料位于弯曲的底端,存在弯曲角,而使得最后的切断并不能切得彻底,方案(4)中因为制件厚度为1.5㎜,需要的切断力较大,容易使得制件滑移。即这两个方案中又出现了新的问题,因此使用价值不大,也不宜采用。

方案(5)既解决了方案(1)(2)的问题,又不存在方案(4)(5)的问题,故此方案最为合适。

1.3 确定冲模类型及结构形式

根据上面确定的冲压工艺方案,确定各工序的模具类型和结构形式。经过各项比较,决定采用以下三幅模具结构:

(1) 落料冲孔复合模。比较正装复合模和倒装复合模的优缺点,由于倒装复合模能使废料从压力机台面落下,而冲压件从上模推下比较容易引出去,因此操作方便安全,适合本设计的制件。再加上倒装复合模易于安装送料装置,生产效率较高,所以决定采用倒装式复合模。

(2) 弯曲模。这套模具用于弯曲b,c,d,e四处,应着重处理好几道弯曲工序的先后问题。

(3) 切断弯曲复合模。因制件较小,应避免另外增加卸料装置,故仍然采用倒装式复合模。重点在于切断工序和弯曲工序的先后问题要处理好。