设计简介

限位板冲压模具设计

摘要:本设计题目为限位板冲压成形工艺与模具设计,体现了板类冲压零件的设计要求、内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了设计者冲压模具设计的基础知识,为设计更复杂的冲压模具做好了铺垫并吸取了更深刻的经验。

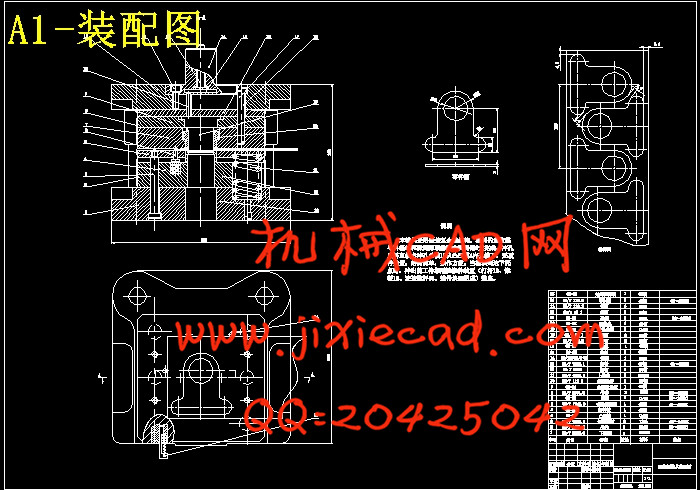

本设计运用冲压成型工艺及模具设计的基础知识,首先分析了工件的成形工艺及模具成形结构对制件质量的影响。介绍了限位板冲压模具设计时要注意的要点,通过对制件进行工艺分析,可确定制件的成形加工用一套复合模即可。从控制制件尺寸精度出发,对限位板冲压模具的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。

关键词:复合模;工艺分析;模具零部件的加工工艺。

Limit plate stamping die design

Abstract: The topic for the limit of the design plate metal forming process and die design, sheet metal stamping embodies parts of the design requirements, content and direction of the design of a certain significance. Through the design of the die parts to further enhance the design of a stamping die designers the basic knowledge for the design of more complex stamping die to do a good job of paving the way and draw a more profound experience.

The design of the use of punch forming process and die design of the basic knowledge, the first analysis of the shape of the workpiece forming process and die structure of the parts quality. Introduced a limit plate stamping die design of the main points of attention should be paid through the process of parts for analysis, we can identify parts of a composite forming die can be used. Size precision parts from the control point on the limit plate stamping die size of all the major theoretical calculations carried out to determine the size of the working parts, the parts from the mold design process and the assembly process in detail, etc., and Application of CAD for the design of the important parts.

Keywords: composite modulus; process analysis; mold parts processing.

目 录

1 绪论………………………………………………………………………………1

1.1国内模具的现状和发展趋势……………………………………………………2

1.1.1国内模具的现状………………………………………………………………3

1.1.2国内模具的发展趋势…………………………………………………………5

1.2国外模具的现状和发展趋势……………………………………………………6

1.3限位板冲裁件模具设计与制造方面……………………………………………6

1.3.1限位板冲裁模具设计的设计思路……………………………………………6

1.3.2 限位板冲裁模具设计的进度…………………………………………………7

2 限位板冲压工艺分析……………………………………………………………8

2.1限位板的工艺性分………………………………………………………………8

2.2冲裁件工艺计算和工艺方案的确定……………………………………………8

2.2.1 工艺方案的确定………………………………………………………………9

2.2.2 必要的工艺计算………………………………………………………………9

3 模具总体设计……………………………………………………………………15

3.1模具主要零部件的结构设计……………………………………………………15

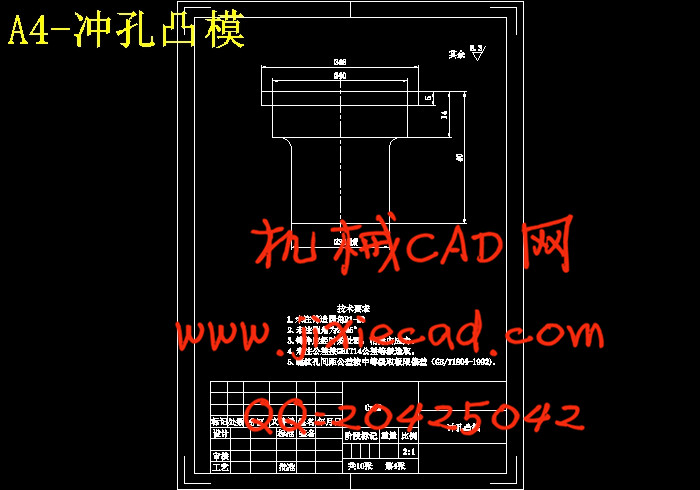

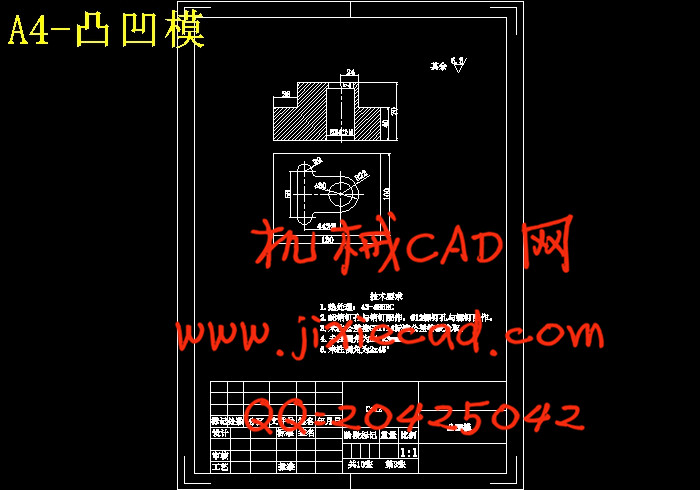

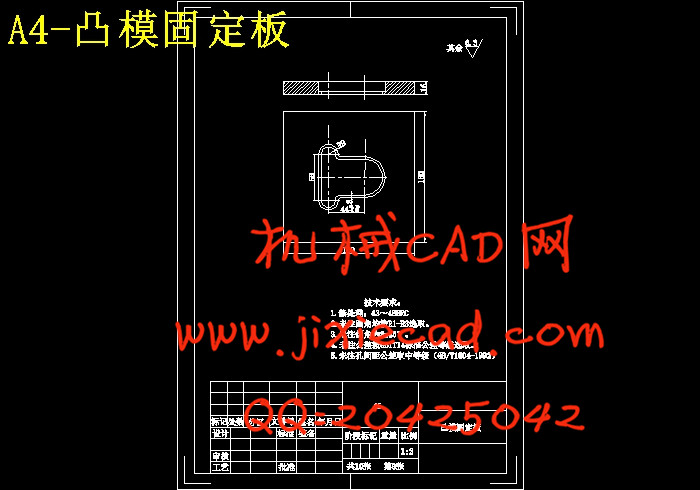

3.1.1凸模、凹模、凸凹模的结构设计……………………………………………15

3.1.2 挡料销位置的确定……………………………………………………………17

3.1.3 导料销位置的确定……………………………………………………………17

3.2卸料装置的设计及标准化………………………………………………………17

3.2.1 弹性卸料板的结构形式………………………………………………………17

3.2.2 卸料螺钉的选用………………………………………………………………18

3.2.3 卸料弹簧的设计及选用………………………………………………………18

3.3推件装置的设计与标准化………………………………………………………19

3.3.1 刚性推件装置的设计与标准化………………………………………………19

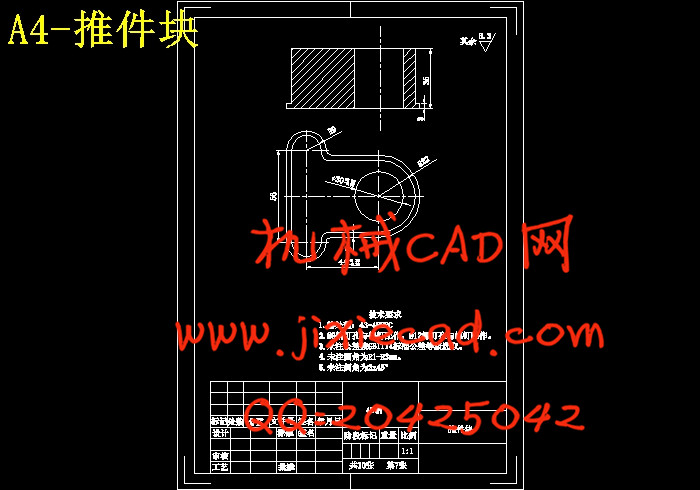

3.3.2 推件块的设计…………………………………………………………………19

3.3.3 连接推杆的选用………………………………………………………………19

3.3.4推板的设计……………………………………………………………………19

3.3.5打杆的设计……………………………………………………………………19

3.4 支撑固定零件的设计与标准化…………………………………………………19

3.4.1 模架的选用……………………………………………………………………20

3.4.2 凸模固定板的设计……………………………………………………………20

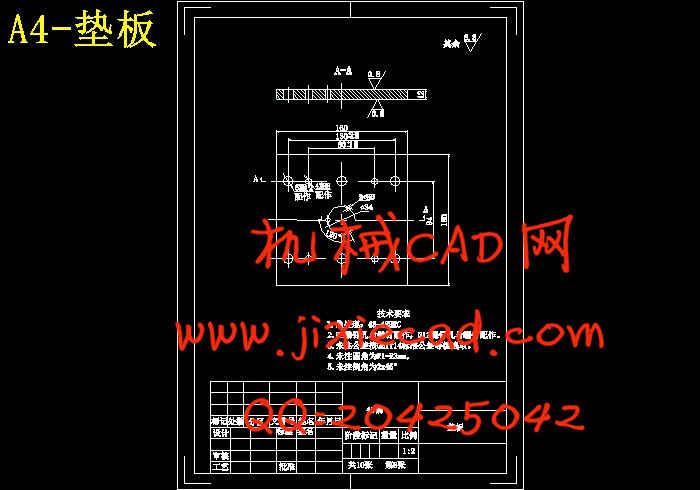

3.4.3 垫板的设计……………………………………………………………………20

3.5 导向零件的设计与标准化……………………………………………………20

3.6紧固零件的设计与标准化……………………………………………………20

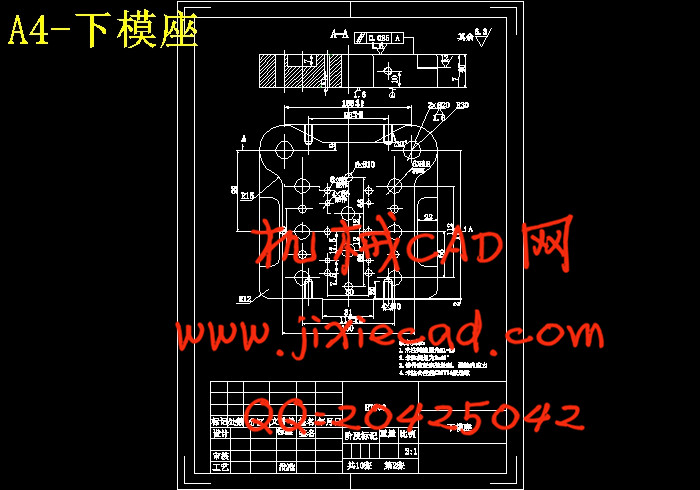

3.7模架的设计……………………………………………………………………21

4 冲压设备的选用…………………………………………………………………22

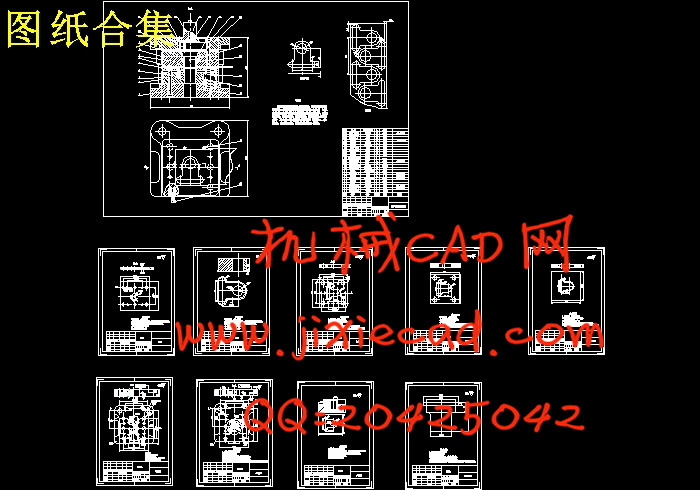

5 绘制模具总装图…………………………………………………………………24

结束语…………………………………………………………………………………26

致谢……………………………………………………………………………………27

参考文献………………………………………………………………………………28

摘要:本设计题目为限位板冲压成形工艺与模具设计,体现了板类冲压零件的设计要求、内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了设计者冲压模具设计的基础知识,为设计更复杂的冲压模具做好了铺垫并吸取了更深刻的经验。

本设计运用冲压成型工艺及模具设计的基础知识,首先分析了工件的成形工艺及模具成形结构对制件质量的影响。介绍了限位板冲压模具设计时要注意的要点,通过对制件进行工艺分析,可确定制件的成形加工用一套复合模即可。从控制制件尺寸精度出发,对限位板冲压模具的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。

关键词:复合模;工艺分析;模具零部件的加工工艺。

Limit plate stamping die design

Abstract: The topic for the limit of the design plate metal forming process and die design, sheet metal stamping embodies parts of the design requirements, content and direction of the design of a certain significance. Through the design of the die parts to further enhance the design of a stamping die designers the basic knowledge for the design of more complex stamping die to do a good job of paving the way and draw a more profound experience.

The design of the use of punch forming process and die design of the basic knowledge, the first analysis of the shape of the workpiece forming process and die structure of the parts quality. Introduced a limit plate stamping die design of the main points of attention should be paid through the process of parts for analysis, we can identify parts of a composite forming die can be used. Size precision parts from the control point on the limit plate stamping die size of all the major theoretical calculations carried out to determine the size of the working parts, the parts from the mold design process and the assembly process in detail, etc., and Application of CAD for the design of the important parts.

Keywords: composite modulus; process analysis; mold parts processing.

目 录

1 绪论………………………………………………………………………………1

1.1国内模具的现状和发展趋势……………………………………………………2

1.1.1国内模具的现状………………………………………………………………3

1.1.2国内模具的发展趋势…………………………………………………………5

1.2国外模具的现状和发展趋势……………………………………………………6

1.3限位板冲裁件模具设计与制造方面……………………………………………6

1.3.1限位板冲裁模具设计的设计思路……………………………………………6

1.3.2 限位板冲裁模具设计的进度…………………………………………………7

2 限位板冲压工艺分析……………………………………………………………8

2.1限位板的工艺性分………………………………………………………………8

2.2冲裁件工艺计算和工艺方案的确定……………………………………………8

2.2.1 工艺方案的确定………………………………………………………………9

2.2.2 必要的工艺计算………………………………………………………………9

3 模具总体设计……………………………………………………………………15

3.1模具主要零部件的结构设计……………………………………………………15

3.1.1凸模、凹模、凸凹模的结构设计……………………………………………15

3.1.2 挡料销位置的确定……………………………………………………………17

3.1.3 导料销位置的确定……………………………………………………………17

3.2卸料装置的设计及标准化………………………………………………………17

3.2.1 弹性卸料板的结构形式………………………………………………………17

3.2.2 卸料螺钉的选用………………………………………………………………18

3.2.3 卸料弹簧的设计及选用………………………………………………………18

3.3推件装置的设计与标准化………………………………………………………19

3.3.1 刚性推件装置的设计与标准化………………………………………………19

3.3.2 推件块的设计…………………………………………………………………19

3.3.3 连接推杆的选用………………………………………………………………19

3.3.4推板的设计……………………………………………………………………19

3.3.5打杆的设计……………………………………………………………………19

3.4 支撑固定零件的设计与标准化…………………………………………………19

3.4.1 模架的选用……………………………………………………………………20

3.4.2 凸模固定板的设计……………………………………………………………20

3.4.3 垫板的设计……………………………………………………………………20

3.5 导向零件的设计与标准化……………………………………………………20

3.6紧固零件的设计与标准化……………………………………………………20

3.7模架的设计……………………………………………………………………21

4 冲压设备的选用…………………………………………………………………22

5 绘制模具总装图…………………………………………………………………24

结束语…………………………………………………………………………………26

致谢……………………………………………………………………………………27

参考文献………………………………………………………………………………28