设计简介

摘 要

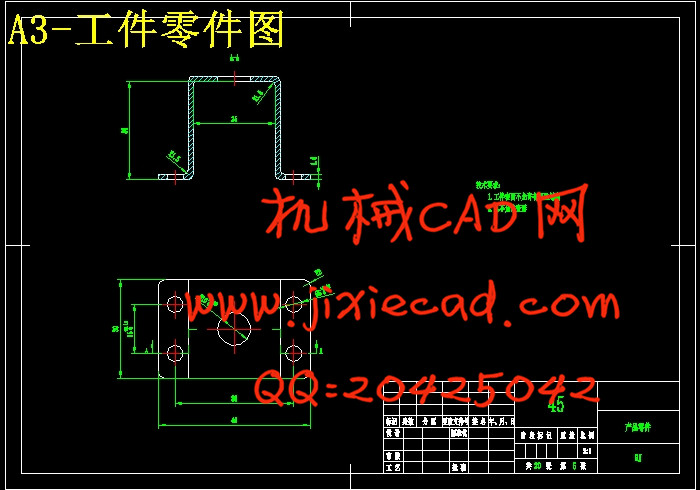

本设计主要完成了机床中心轴托架的弯曲工艺分析和弯曲模架的设计两部分内容。

本套弯曲模具的设计流程包括弯曲件的工艺分析、工艺方案的确定、模具结构形式的选择、必要的工艺计算、主要零部件的设计、压力机型号的选择,以及总装图及零件图图绘制。

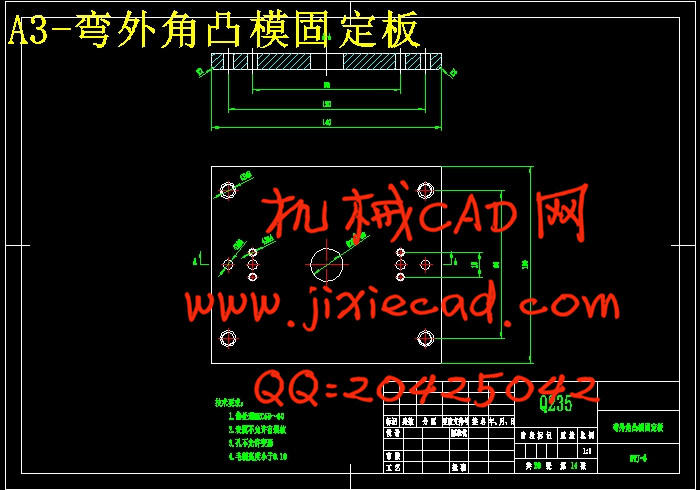

冲裁模的部分工作零件都已经制定了行业标准或国家标准。可以将凸模、凸模固定板、凹模块等制成标准的结构尺寸,这样可以进行统二备料,大大缩短加工周期,甚至也可以以商品的形式由专业厂生产提供。

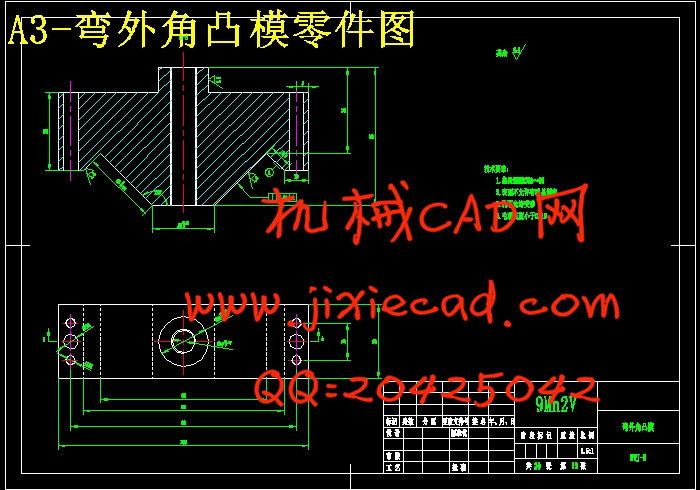

在本次设计过程中,最难的、也是最重要的工作是计算型腔的结构尺寸。在设计时,确定出首次弯曲的凸凹模形状尺寸具有突破性的意义,也是后续设计工作能够顺利进行的前提。其次,定位装置的确定也是本次设计的难点和重点之一。开始一直不能确定应使用什么样的方式定位,后来根据参考书利用导料板和挡料销进行粗定位,并且导料板固定在凸模上。

关键词:模架;凸模;凹模;冲裁力;压力机

Abstract

This design main completed the central axis of bending machine bracket process analysis and bending formwork design two parts.

This set of bending die design process including process analysis, bending parts process scheme determination, the model structure forms of choice, the necessary process calculation, the main parts design, presses model choice, and assembly drawing and parts drawing Desmond tutu.

Punch die parts of all working parts has enacted a industry standard or national standards. The punch, can be the punch fixed board, concave module, the structure size made standards, so can undertake series two inventories, greatly shorten processing cycle, even to the goods by professional production provides the form.

In the design process, the hardest and most important work is calculated cavity structure size. In the design, identified the first bending concavo-convex model shape with breakthrough significance, size is the follow-up design work can smoothly premise. Secondly, the determination of positioning device is one of the difficult and important design. started hasn't been able to determine what kind of way should be used, then according to the reference positioning using pilot stripper plate and block material sales coarse location, and guide stripper plate fixed on a convex modules.

Keywords: formwork dies;the punch die cutting force press

目 录

1前 言………………………………………………………………1

1.1 冲压与冷冲模的概念、工序、分类及冲压设备的选用…1

1.1.1.冲压与冷冲模概念………………………………………1

1.1.2 冲压工序的分类………………………………………2

1.1.3 冲模的分类……………………………………………3

1.1.4 冲压设备及选用………………………………………4

1.2冲压行业现状与发张方向…………………………………6

1.2.1 冲压业现状……………………………………………6

1.2.2 冲压行业发展趋势……………………………………9

2 工艺分析…………………………………………………………11

2.1 冲压工艺性分析……………………………………………12

2.2 确定工艺方案………………………………………………13

2.3 工艺方案的比较……………………………………………15

2.4毛坯展开尺寸计算…………………………………………16

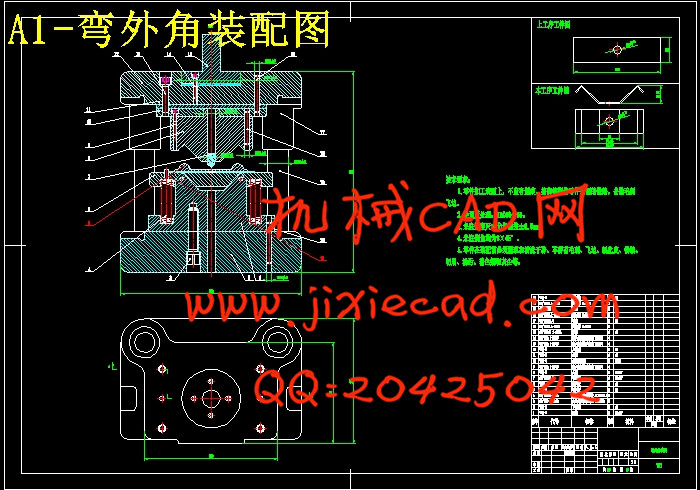

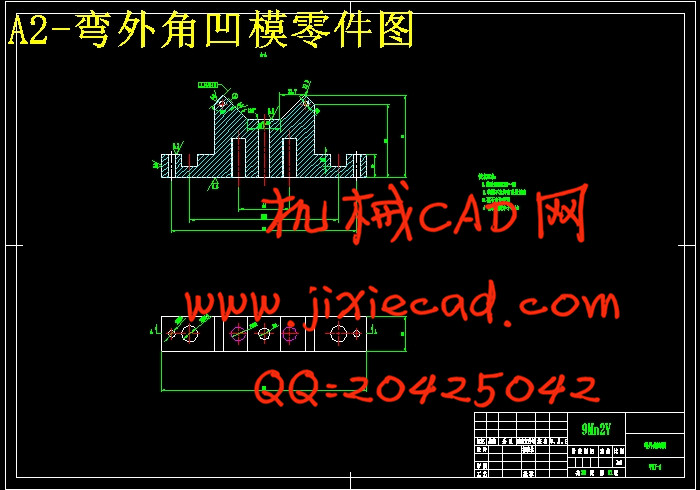

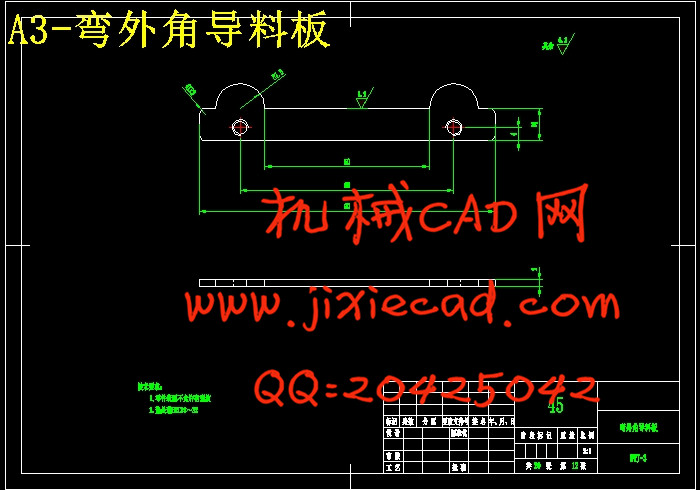

2.5 弯外角的计算………………………………………………17

2.6 弯内角的计算………………………………………………20

2.7 凸凹模宽度尺寸的计算……………………………………21

2.8 排样方案及其计算…………………………………………22

2.9 各工序冲压力的计算和设备的选取………………………23

2.10 制定工艺卡片……………………………………………26

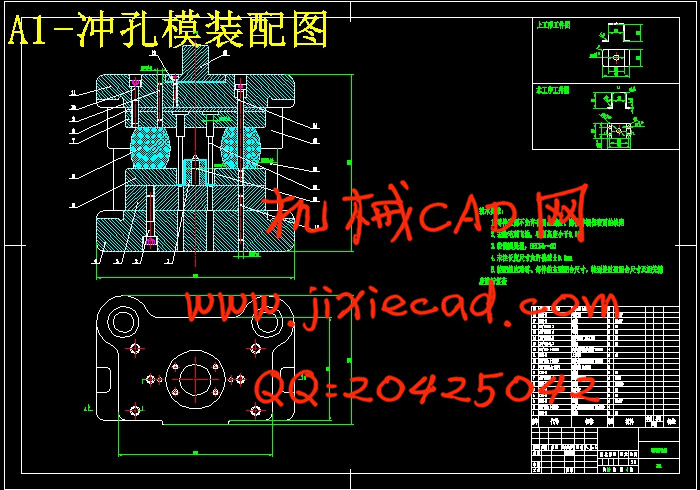

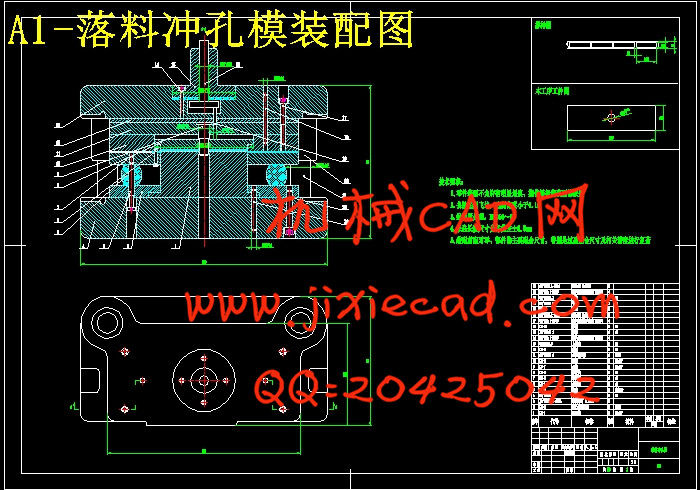

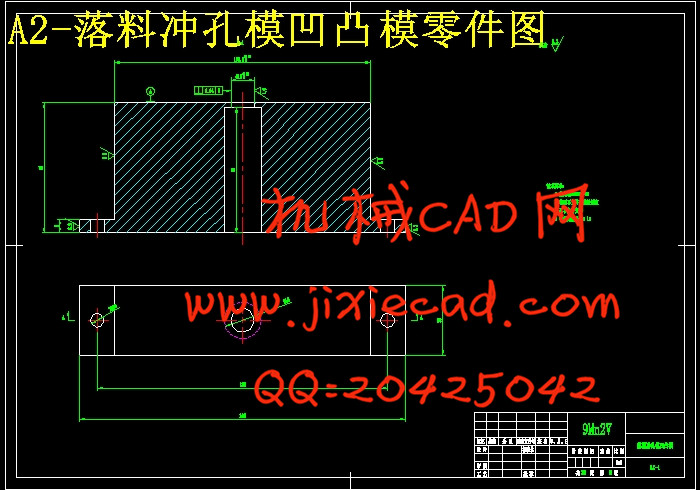

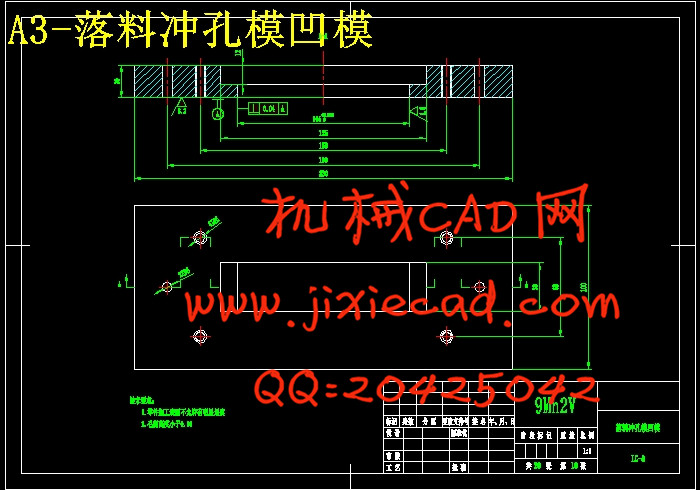

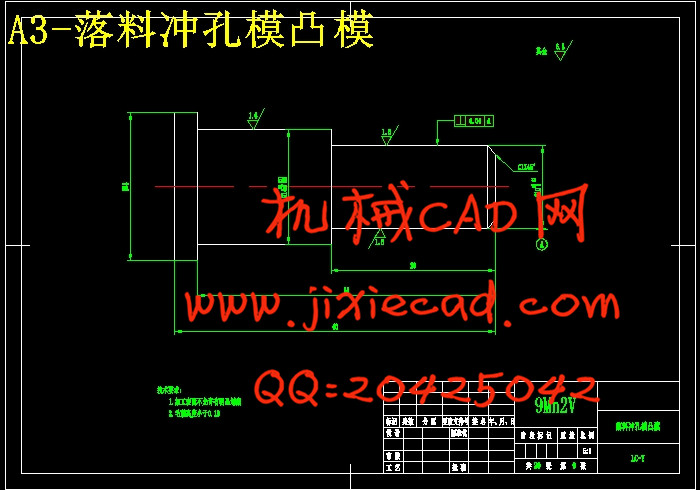

3 落料冲孔复合模设计……………………………………………28

3.1 冲裁力的计算………………………………………………28

3.2 初选压力机…………………………………………………28

3.3 凸模与凹模刃口尺寸的计算………………………………29

3.3.1 冲孔……………………………………………………29

3.3.2 落料……………………………………………………30

3.4 模架设计……………………………………………………31

3.5 冲模闭合高度计算…………………………………………32

3.6 模柄…………………………………………………………33

3.7 压力中心的计算……………………………………………33

3.8 弹簧和橡胶的选用计算和安装……………………………34

3.8.1 高度计算………………………………………………34

3.8.2 受力计算………………………………………………35

3.9 定位装置……………………………………………………36

4 第一次弯曲模设计………………………………………………38

4.1 模架设计………………………………………………………38

4.2 冲模闭合高度计算…………………………………………40

4.3 模柄…………………………………………………………42

4.4 压力中心的计算……………………………………………42

4.5 凸凹模的结构设计…………………………………………42

4.6 卸料装置……………………………………………………43

4.7 卸料弹簧的选择和安装……………………………………46

4.7.1 弹簧的选择……………………………………………46

4.7.2 弹簧的安装……………………………………………50

4.8 定位装置……………………………………………………50

4.8.1 挡料销的设计…………………………………………50

4.8.2 导正销的设计…………………………………………51

4.8.3 垫板的设计……………………………………………54

4.8.4 螺钉和销钉……………………………………………54

5.2 模柄…………………………………………………………57

5.3 凸凹模结构设计……………………………………………57

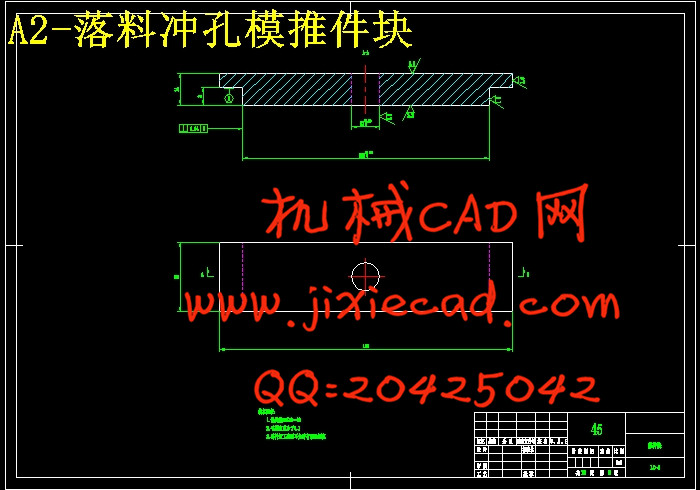

5.4 推件装置……………………………………………………58

5.5 导正装置……………………………………………………61

5.6 凹模固定板…………………………………………………62

5.7 螺钉和螺销…………………………………………………62

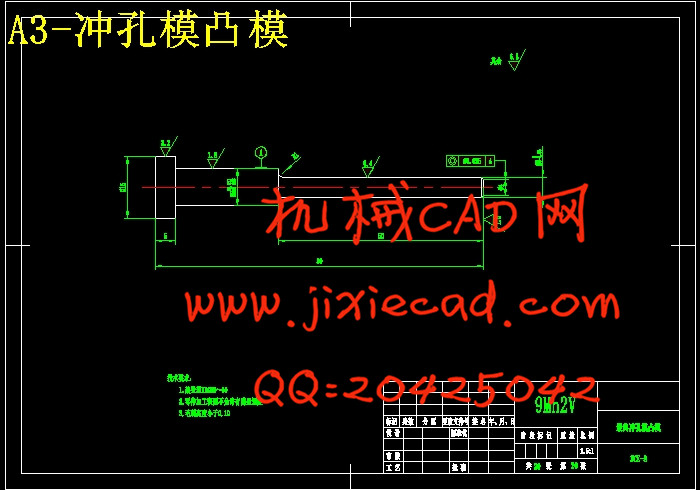

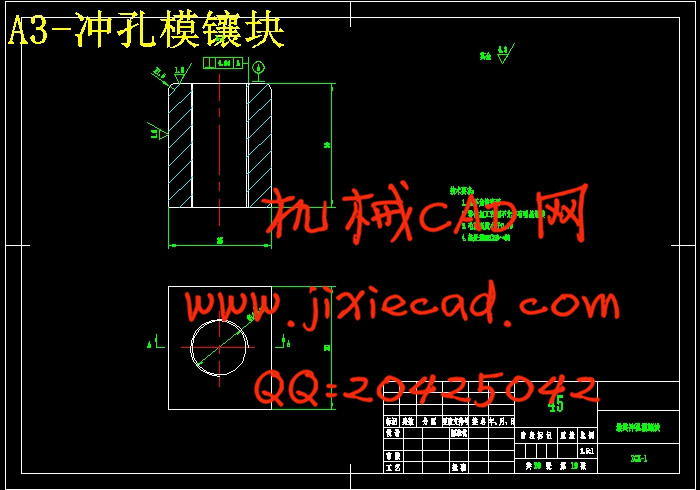

6 最终冲孔模设计…………………………………………………64

6.1 冲裁力的计算………………………………………………64

6.2 初选压力机…………………………………………………65

6.3 冲模间隙值的确定…………………………………………65

6.4 凸模与凹模刃口尺寸的计算………………………………65

6.5 模架设计……………………………………………………66

6.6 冲模闭合高度计算…………………………………………66

6.7 模柄…………………………………………………………67

6.8 弹簧和橡胶的选用计算和安装……………………………68

6.9 定位装置……………………………………………………68

6.9.1 导正销的设计…………………………………………68

6.9.2 螺钉和销钉……………………………………………70

7 总 结……………………………………………………………72

致 谢………………………………………………………………74

参考文献……………………………………………………………75

本设计主要完成了机床中心轴托架的弯曲工艺分析和弯曲模架的设计两部分内容。

本套弯曲模具的设计流程包括弯曲件的工艺分析、工艺方案的确定、模具结构形式的选择、必要的工艺计算、主要零部件的设计、压力机型号的选择,以及总装图及零件图图绘制。

冲裁模的部分工作零件都已经制定了行业标准或国家标准。可以将凸模、凸模固定板、凹模块等制成标准的结构尺寸,这样可以进行统二备料,大大缩短加工周期,甚至也可以以商品的形式由专业厂生产提供。

在本次设计过程中,最难的、也是最重要的工作是计算型腔的结构尺寸。在设计时,确定出首次弯曲的凸凹模形状尺寸具有突破性的意义,也是后续设计工作能够顺利进行的前提。其次,定位装置的确定也是本次设计的难点和重点之一。开始一直不能确定应使用什么样的方式定位,后来根据参考书利用导料板和挡料销进行粗定位,并且导料板固定在凸模上。

关键词:模架;凸模;凹模;冲裁力;压力机

Abstract

This design main completed the central axis of bending machine bracket process analysis and bending formwork design two parts.

This set of bending die design process including process analysis, bending parts process scheme determination, the model structure forms of choice, the necessary process calculation, the main parts design, presses model choice, and assembly drawing and parts drawing Desmond tutu.

Punch die parts of all working parts has enacted a industry standard or national standards. The punch, can be the punch fixed board, concave module, the structure size made standards, so can undertake series two inventories, greatly shorten processing cycle, even to the goods by professional production provides the form.

In the design process, the hardest and most important work is calculated cavity structure size. In the design, identified the first bending concavo-convex model shape with breakthrough significance, size is the follow-up design work can smoothly premise. Secondly, the determination of positioning device is one of the difficult and important design. started hasn't been able to determine what kind of way should be used, then according to the reference positioning using pilot stripper plate and block material sales coarse location, and guide stripper plate fixed on a convex modules.

Keywords: formwork dies;the punch die cutting force press

目 录

1前 言………………………………………………………………1

1.1 冲压与冷冲模的概念、工序、分类及冲压设备的选用…1

1.1.1.冲压与冷冲模概念………………………………………1

1.1.2 冲压工序的分类………………………………………2

1.1.3 冲模的分类……………………………………………3

1.1.4 冲压设备及选用………………………………………4

1.2冲压行业现状与发张方向…………………………………6

1.2.1 冲压业现状……………………………………………6

1.2.2 冲压行业发展趋势……………………………………9

2 工艺分析…………………………………………………………11

2.1 冲压工艺性分析……………………………………………12

2.2 确定工艺方案………………………………………………13

2.3 工艺方案的比较……………………………………………15

2.4毛坯展开尺寸计算…………………………………………16

2.5 弯外角的计算………………………………………………17

2.6 弯内角的计算………………………………………………20

2.7 凸凹模宽度尺寸的计算……………………………………21

2.8 排样方案及其计算…………………………………………22

2.9 各工序冲压力的计算和设备的选取………………………23

2.10 制定工艺卡片……………………………………………26

3 落料冲孔复合模设计……………………………………………28

3.1 冲裁力的计算………………………………………………28

3.2 初选压力机…………………………………………………28

3.3 凸模与凹模刃口尺寸的计算………………………………29

3.3.1 冲孔……………………………………………………29

3.3.2 落料……………………………………………………30

3.4 模架设计……………………………………………………31

3.5 冲模闭合高度计算…………………………………………32

3.6 模柄…………………………………………………………33

3.7 压力中心的计算……………………………………………33

3.8 弹簧和橡胶的选用计算和安装……………………………34

3.8.1 高度计算………………………………………………34

3.8.2 受力计算………………………………………………35

3.9 定位装置……………………………………………………36

4 第一次弯曲模设计………………………………………………38

4.1 模架设计………………………………………………………38

4.2 冲模闭合高度计算…………………………………………40

4.3 模柄…………………………………………………………42

4.4 压力中心的计算……………………………………………42

4.5 凸凹模的结构设计…………………………………………42

4.6 卸料装置……………………………………………………43

4.7 卸料弹簧的选择和安装……………………………………46

4.7.1 弹簧的选择……………………………………………46

4.7.2 弹簧的安装……………………………………………50

4.8 定位装置……………………………………………………50

4.8.1 挡料销的设计…………………………………………50

4.8.2 导正销的设计…………………………………………51

4.8.3 垫板的设计……………………………………………54

4.8.4 螺钉和销钉……………………………………………54

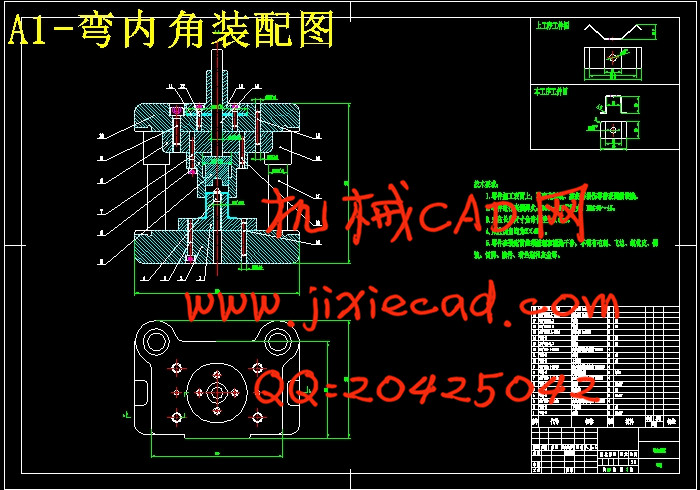

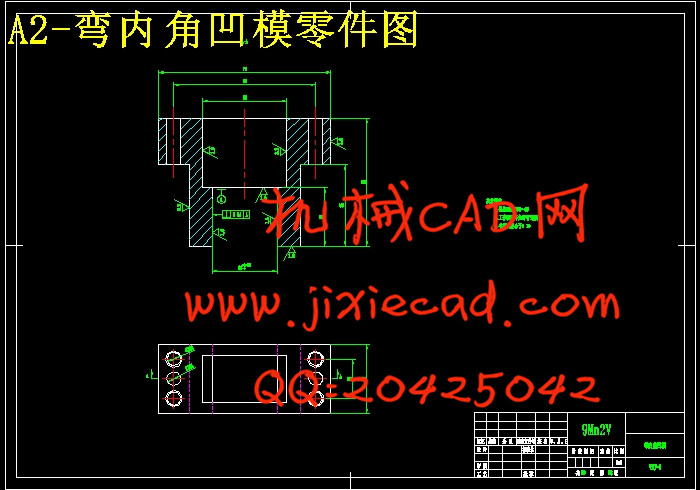

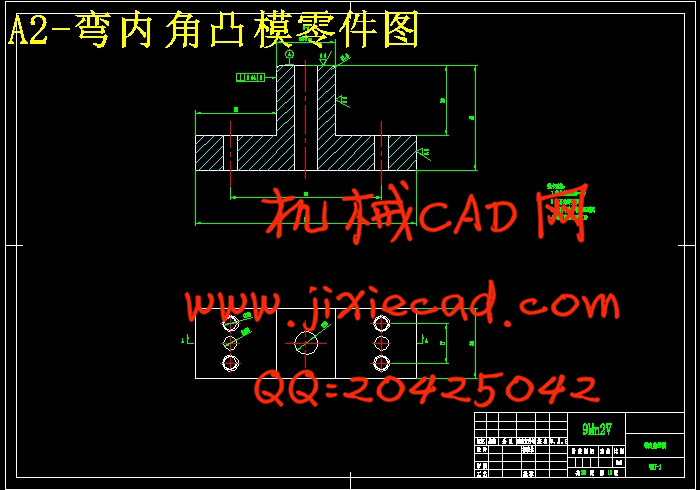

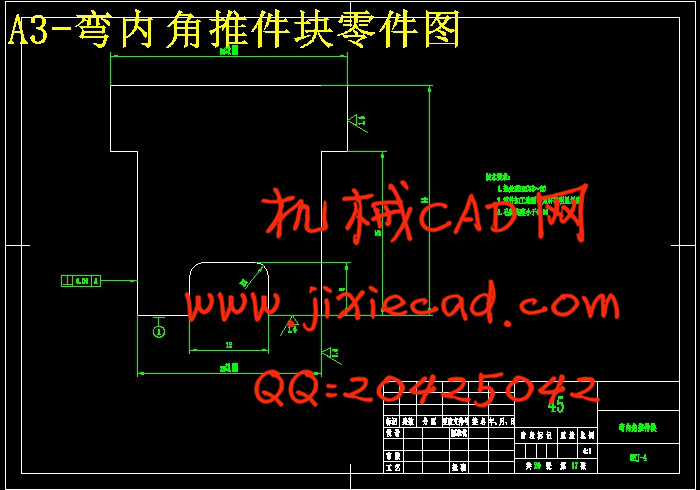

5 弯内角模具结构设计……………………………………………56

5.1 模架…………………………………………………………565.2 模柄…………………………………………………………57

5.3 凸凹模结构设计……………………………………………57

5.4 推件装置……………………………………………………58

5.5 导正装置……………………………………………………61

5.6 凹模固定板…………………………………………………62

5.7 螺钉和螺销…………………………………………………62

6 最终冲孔模设计…………………………………………………64

6.1 冲裁力的计算………………………………………………64

6.2 初选压力机…………………………………………………65

6.3 冲模间隙值的确定…………………………………………65

6.4 凸模与凹模刃口尺寸的计算………………………………65

6.5 模架设计……………………………………………………66

6.6 冲模闭合高度计算…………………………………………66

6.7 模柄…………………………………………………………67

6.8 弹簧和橡胶的选用计算和安装……………………………68

6.9 定位装置……………………………………………………68

6.9.1 导正销的设计…………………………………………68

6.9.2 螺钉和销钉……………………………………………70

7 总 结……………………………………………………………72

致 谢………………………………………………………………74

参考文献……………………………………………………………75