设计简介

弯板冲压成形工艺及模具设计

摘 要:本设计题目为复合模具设计,体现了典型复合模具设计的要求、内容与方向。通过工艺分析以及工艺方案的确定,明确了模具设计的方向;通过对毛坯尺寸的确定,冲裁力以及压力中心的计算,初选了压力机;并根据模具的总体结构设计思想,对各个零部件进行了标准化设计。

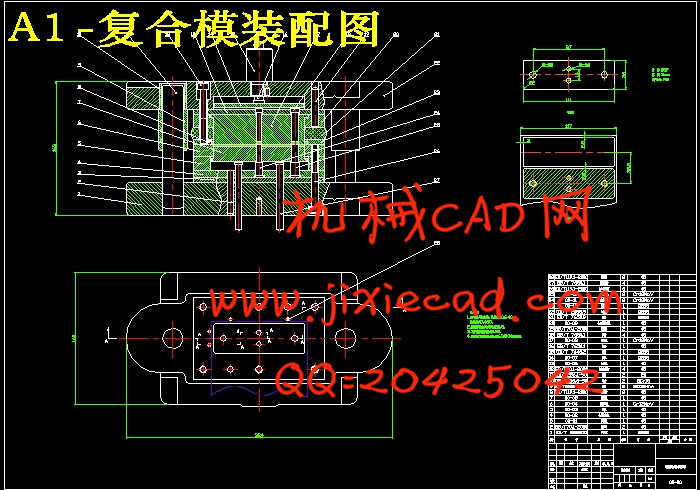

所选的冲裁模具为典型的冲孔落料正装复合模,采用后导柱模架,前后送料的方式,用导正销和挡料销定位,并采用刚性打料装置和弹性卸料装置。这种模具结构适用于冲裁较硬或厚度大于0.3mm的板料。

关键词:复合模,凸模,凹模,凸凹模,弯曲模

Sheet forming and die design

Abstract:This design topic designs for The piercing die design of the dunnage backup plate, body now typical model The piercing die design of request, contents and direction.pass the craft analysis, the craft project really settles, making sure the direction of The piercing die design, really settling to the blank product size, computing to the blanking pressure, compute the pressure center, choose the tonnage of the pressure machine and the pressure machine.

The die is a character of compound die is theg interted position of the blanking punch and blanking die.Use the guide pin and guide pin bushing.The die use guide pins and stop pins.and spring stripper,knockout rod.The die is used to blank the plate whose stiff is greate or thickness is bigger than 0.3mm

Keywords: The piercing die,punch,cavitydie,punch-die,bending die

目录

1 绪论 1

1.1国内模具的现状和发展趋势 1

1.2国外模具的现状和发展趋势 1

2 制件的工艺性分析 3

2.1制件的总体分析 3

2.2零件结构的成形分析 4

2.2.1弯曲的直边高度 4

2.2.2孔边距 4

2.2.3最小弯曲半径 4

2.3工艺方案的确定 5

3 冲孔落料复合模设计 6

3.1冲裁制件的外形分析 6

3.1.1冲裁件的外形 6

3.1.2冲裁件的尺寸精度和表面粗糙度 6

3.2冲压力的计算和初选压力机 7

3.2.1冲裁力的计算 7

3.2.2卸料力、推件力及顶件力的计算 8

3.2.3初选压力机 9

3.2.4压力中心的确定 9

3.3主要工艺参数计算 9

3.3.1排样的设计与计算 9

3.3.2确定搭边与搭肩值 10

3.3.3计算送料步距和条料的宽度 10

3.3.4计算材料的利用率 11

3.4冲裁成形的尺寸计算 11

3.4.1计算凸模、凹模、凸凹模工作部分的尺寸 11

3.4.2冲Ø6 、Ø8mm小孔凸模尺寸计算 11

3.4.3落料凹模尺寸计算 12

3.5模具总体设计 13

3.5.1模具类型的选择 13

3.5.2定位方式的选择 13

3.5.3导向方式的选择 13

3.6模具主要零部件的设计 13

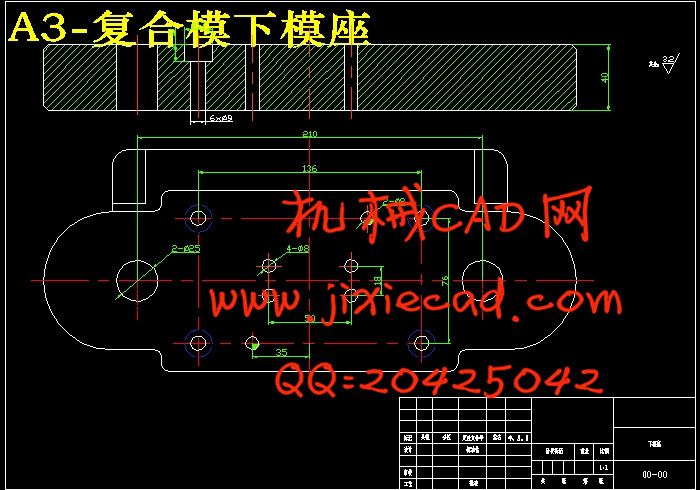

3.6.1凹模的设计 13

3.6.2冲孔凸模的设计 14

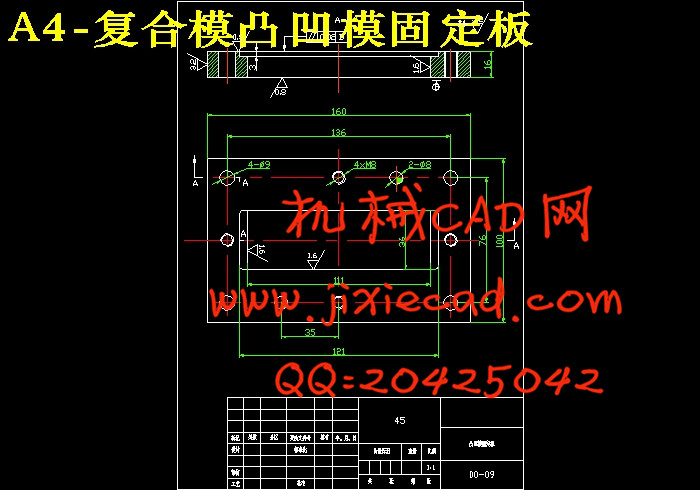

3.6.3落料凸模(凸凹模) 16

3.6.4定位零件的设计 16

3.6.5导向装置的设计 16

3.6.6打料装置的设计 17

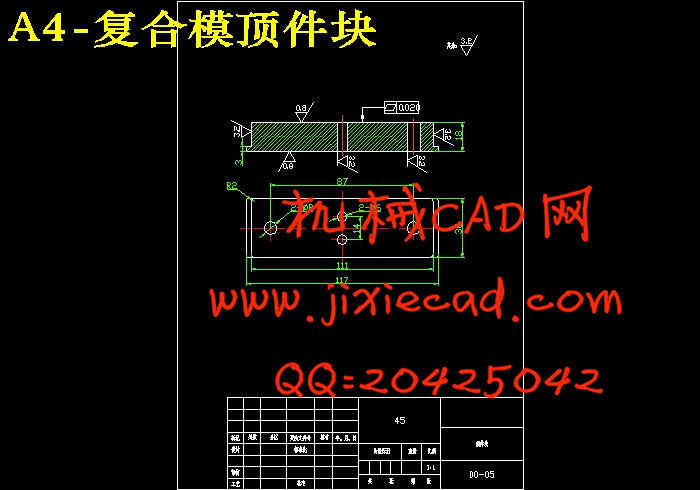

3.6.7顶件装置的设计 17

3.6.8 模架及组成零件的确定 17

3.7压力机的公称压力的校核 19

3.8模具的装配 19

3.9模具工作原理 20

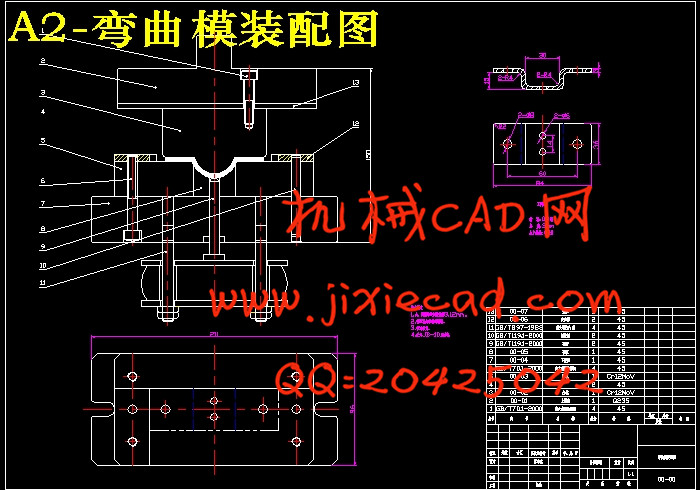

4 弯曲模设计 22

4.1零件结构工艺性分析 22

4.2工艺方案的确定 22

4.3主要工艺参数计算 22

4.3.1弯曲力的计算 22

4.3.2顶件力的计算 23

4.3.3 初选压力机 23

4.4回弹量的确定 23

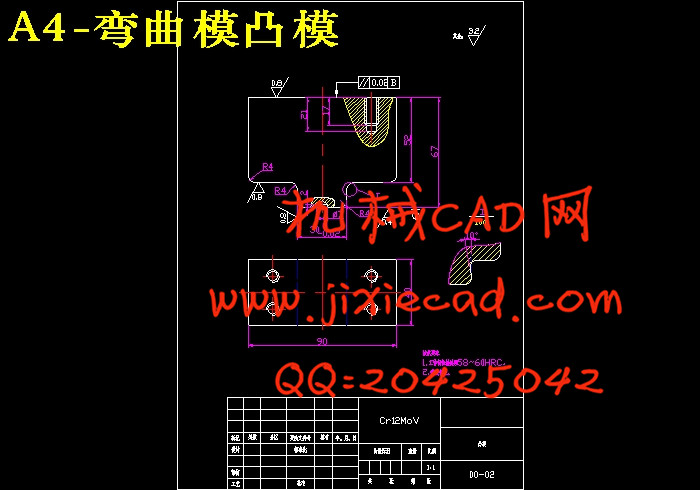

4.5弯曲模工作部分设计 24

4.5.1凸、凹模间隙的确定 24

4.5.2凸、凹模横向尺寸及公差的计算 24

4.5.3凸、凹模的圆角半径以及凹模的深度 24

4.6模具总体设计 25

4.6.1模具类型的选择 25

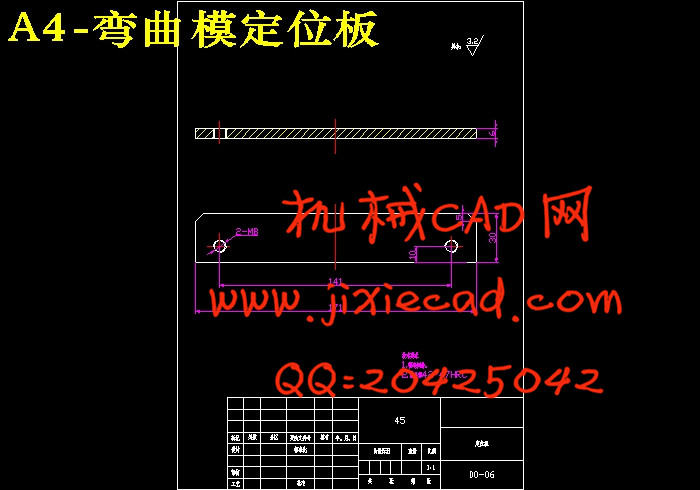

4.6.2定位方式的选择 25

4.6.3卸料出件方式的选择 26

4.6.4导向方式 26

4.7模具主要零部件的设计 26

4.8压力机公称压力的校核 26

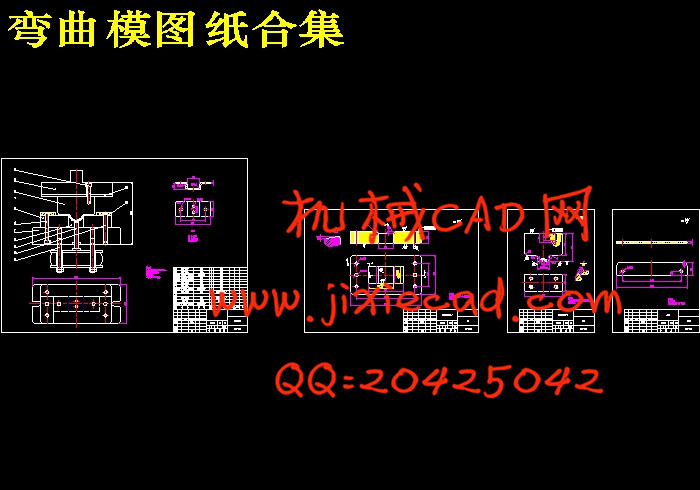

4.9模具装配图 27

结束语 29

致 谢 30

参考文献 31

摘 要:本设计题目为复合模具设计,体现了典型复合模具设计的要求、内容与方向。通过工艺分析以及工艺方案的确定,明确了模具设计的方向;通过对毛坯尺寸的确定,冲裁力以及压力中心的计算,初选了压力机;并根据模具的总体结构设计思想,对各个零部件进行了标准化设计。

所选的冲裁模具为典型的冲孔落料正装复合模,采用后导柱模架,前后送料的方式,用导正销和挡料销定位,并采用刚性打料装置和弹性卸料装置。这种模具结构适用于冲裁较硬或厚度大于0.3mm的板料。

关键词:复合模,凸模,凹模,凸凹模,弯曲模

Sheet forming and die design

Abstract:This design topic designs for The piercing die design of the dunnage backup plate, body now typical model The piercing die design of request, contents and direction.pass the craft analysis, the craft project really settles, making sure the direction of The piercing die design, really settling to the blank product size, computing to the blanking pressure, compute the pressure center, choose the tonnage of the pressure machine and the pressure machine.

The die is a character of compound die is theg interted position of the blanking punch and blanking die.Use the guide pin and guide pin bushing.The die use guide pins and stop pins.and spring stripper,knockout rod.The die is used to blank the plate whose stiff is greate or thickness is bigger than 0.3mm

Keywords: The piercing die,punch,cavitydie,punch-die,bending die

目录

1 绪论 1

1.1国内模具的现状和发展趋势 1

1.2国外模具的现状和发展趋势 1

2 制件的工艺性分析 3

2.1制件的总体分析 3

2.2零件结构的成形分析 4

2.2.1弯曲的直边高度 4

2.2.2孔边距 4

2.2.3最小弯曲半径 4

2.3工艺方案的确定 5

3 冲孔落料复合模设计 6

3.1冲裁制件的外形分析 6

3.1.1冲裁件的外形 6

3.1.2冲裁件的尺寸精度和表面粗糙度 6

3.2冲压力的计算和初选压力机 7

3.2.1冲裁力的计算 7

3.2.2卸料力、推件力及顶件力的计算 8

3.2.3初选压力机 9

3.2.4压力中心的确定 9

3.3主要工艺参数计算 9

3.3.1排样的设计与计算 9

3.3.2确定搭边与搭肩值 10

3.3.3计算送料步距和条料的宽度 10

3.3.4计算材料的利用率 11

3.4冲裁成形的尺寸计算 11

3.4.1计算凸模、凹模、凸凹模工作部分的尺寸 11

3.4.2冲Ø6 、Ø8mm小孔凸模尺寸计算 11

3.4.3落料凹模尺寸计算 12

3.5模具总体设计 13

3.5.1模具类型的选择 13

3.5.2定位方式的选择 13

3.5.3导向方式的选择 13

3.6模具主要零部件的设计 13

3.6.1凹模的设计 13

3.6.2冲孔凸模的设计 14

3.6.3落料凸模(凸凹模) 16

3.6.4定位零件的设计 16

3.6.5导向装置的设计 16

3.6.6打料装置的设计 17

3.6.7顶件装置的设计 17

3.6.8 模架及组成零件的确定 17

3.7压力机的公称压力的校核 19

3.8模具的装配 19

3.9模具工作原理 20

4 弯曲模设计 22

4.1零件结构工艺性分析 22

4.2工艺方案的确定 22

4.3主要工艺参数计算 22

4.3.1弯曲力的计算 22

4.3.2顶件力的计算 23

4.3.3 初选压力机 23

4.4回弹量的确定 23

4.5弯曲模工作部分设计 24

4.5.1凸、凹模间隙的确定 24

4.5.2凸、凹模横向尺寸及公差的计算 24

4.5.3凸、凹模的圆角半径以及凹模的深度 24

4.6模具总体设计 25

4.6.1模具类型的选择 25

4.6.2定位方式的选择 25

4.6.3卸料出件方式的选择 26

4.6.4导向方式 26

4.7模具主要零部件的设计 26

4.8压力机公称压力的校核 26

4.9模具装配图 27

结束语 29

致 谢 30

参考文献 31