设计简介

壳体的冲孔切边工艺与模具设计

摘 要:模具设计与制造是整个模具行业中最关键的部分, 也是占用模具开发周期最长的部分。因此, 缩短模具设计与制造周期对于提高模具的开发和设计有着极为重要的现实意义。

本课题为壳体的冲孔切边复合模设计,结合其模具设计特有工艺性,进行了工艺性分析,并分析了成形过程的三种不同的冲压工艺方案,从理论探讨及实验上提出了最佳工艺方案。介绍了模具设计要点、结构分析、工作原理;并对模具的各部分主要尺寸进行理论运算,以确定各冲模的尺寸;对冲裁模从设计到零部件的加工工艺以及装配工艺等进行了详细阐述,简要分析了模具关键零部件的设计及加工工艺。实践证明,模具结构能很好地满足零件的精度要求,不仅模具结构左右对称,并且受力均匀。

通过对壳体的冲孔切边模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键字:冲孔,切边,复合模,刃口

SHEET FORMING TECHNOLOGY

AND DIE DESIGN OF CHAIN LINK

ABSTRACT :Mould design and manufacture is the most critical part of the mold industry as a whole, is also occupied die the long part of the development cycle. Therefore, shortening the mold design and manufacture cycle for improving the development and design of the die has extremely important practical significance.

This topic section for chain of blanking punching compound die design, with its specific to mold design technology, process analysis, and analysis of the forming process of stamping technology for the three different types of programme, presented the best technology on the theoretical study and experimental programmes. Describes the mold design, structural analysis, how it works; and on parts of the mold theory of operation the main dimensions, to determine the size of the die; hedge cutting die from design to processing of parts and Assembly process for details and brief analysis of mold design and processing technology of main components. Practice has proven that the mold structure very well to meet the accuracy requirements of parts, mold structure not only left and right symmetrical and uniform of the force.

By punching die design of chain link, consolidating and deepening the knowledge achieved quite satisfactory results, achieved the desired design intent.

KEY WORDS:pierce,blank,compound die,cutting edge

目 录

1 绪论……………………………………………………………………………1

1.1 冷冲压模具在工业生产的地位………………………………………………1

1.2 冷冲压模具的分类……………………………………………………………3

1.2.1 按冲压工艺进行分类 ……………………………………………………3

1.2.2 按工序组合程度进行分类 ………………………………………………4

1.2.3 按上下模的导向方式分类… ……………………………………………4

1.2.4 按导料或定位形式分类 …………………………………………………4

1.2.5 按使用模具材料分类 ……………………………………………………4

1.2.6 按生产适应性分类 ……… ……………………………………………5

1.3 壳体冲孔切边的模具设计……………………………………………………5

1.3.1 壳体冲孔切边模具设计的设计思路 ……………………………………5

1.3.2 壳体冲孔切边模具设计的预进度 ………………………………………5

2 制件工艺性分析及工艺计算……………………………………………6

2.1 制件工艺分析…………………………………………………………………7

2.1.1 冲压件的工艺分析 ………………………………………………………7

2.1.2 冲压工艺方案的确定 ……………………………………………………7

2.2 典型零件的工艺计算…………………………………………………………7

2.2.1 凸、凹模刃口尺寸的计算 ………………………………………………9

2.2.1.1 冲孔凸、凹模刃口尺寸的计算 ……………………………………9

2.2.1.2 外形落料凸、凹模刃口尺寸的计算 ………………………………9

2.2.2 冲裁力的计算……………………………………………………………10

2.2.3 压力中心的确定…………………………………………………………12

2.2.4 初选压力机………………………………………………………………13

2.2.5 卸料橡胶的计算 ………………………………………………………13

2.3 模具总体设计………………………………………………………………14

2.4 模具主要零部件的结构设计………………………………………………15

2.4.1 工作零部件的结构设计 ………………………………………………15

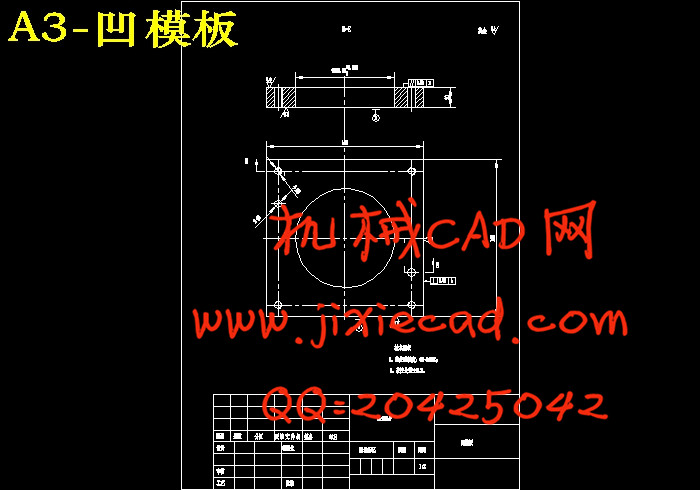

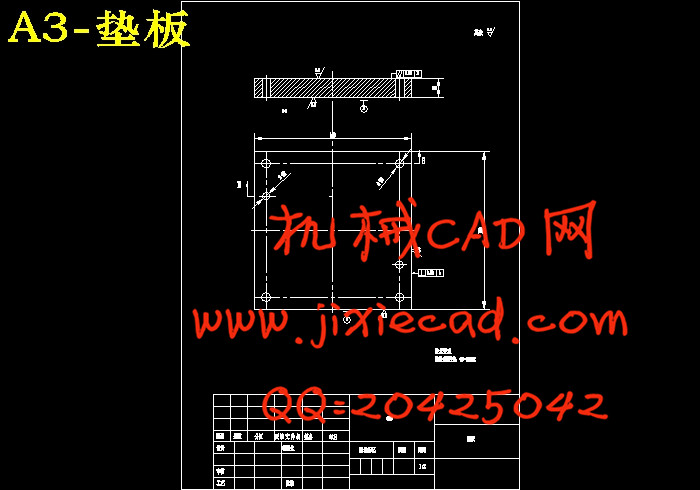

2.4.1.1 落料凹模的结构设计 ……………………………………………15

2.4.1.2 冲孔凸模的结构设计 ……………………………………………16

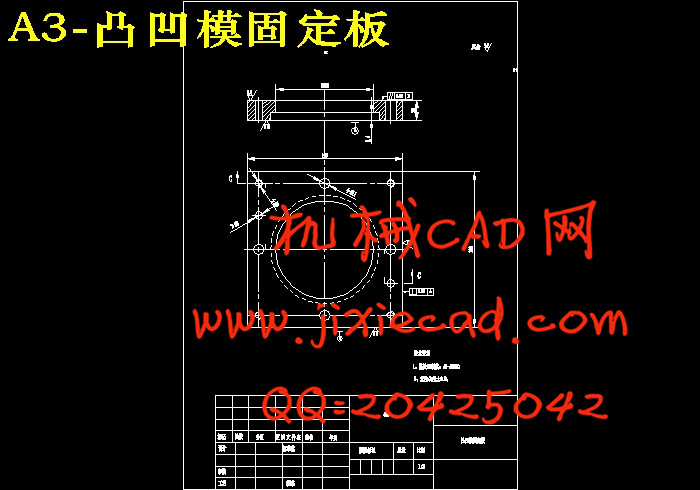

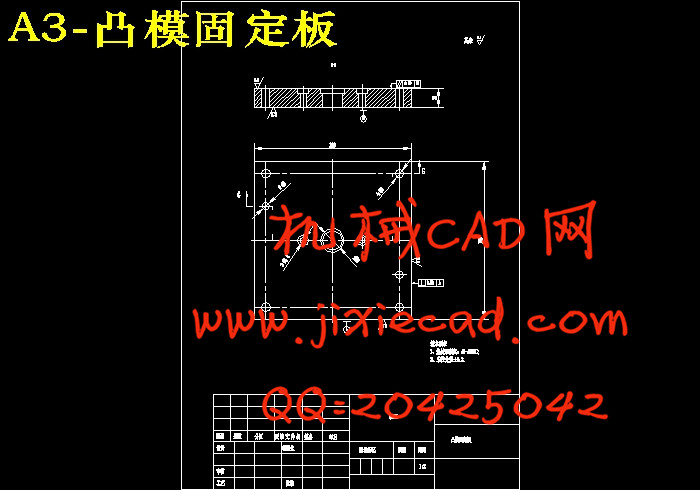

2.4.1.3 凸凹模的结构设计 ………………………………………………16

2.4.2 定位装置的设计与标准化 ……………………………………………18

2.4.2.1 挡料销的设计与标准化 …………………………………………18

2.4.2.2 导料销的设计与标准化 …………………………………………18

2.4.3 卸料装置的设计与标准化………………………………………………18

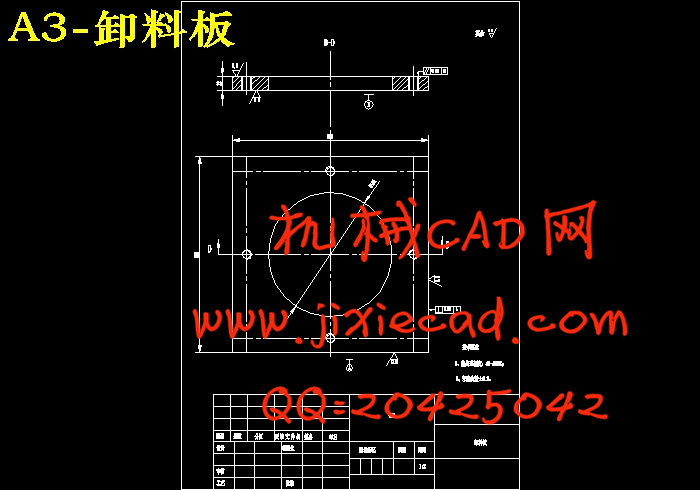

2.4.3.1 卸料板的结构设计 ………………………………………………18

2.4.3.2 卸料螺钉的选用 …………………………………………………19

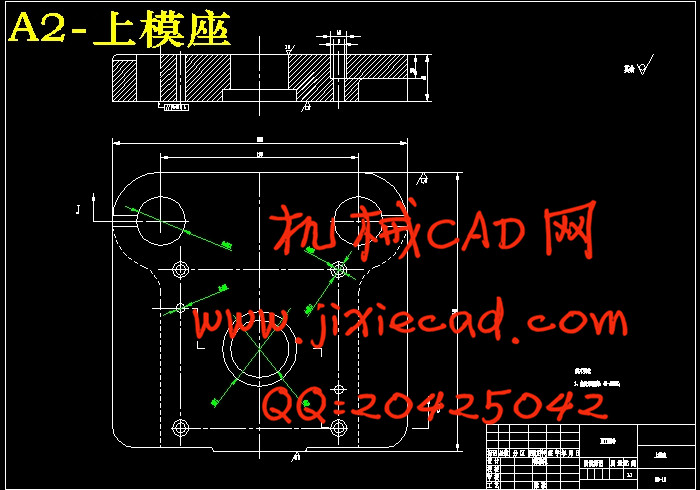

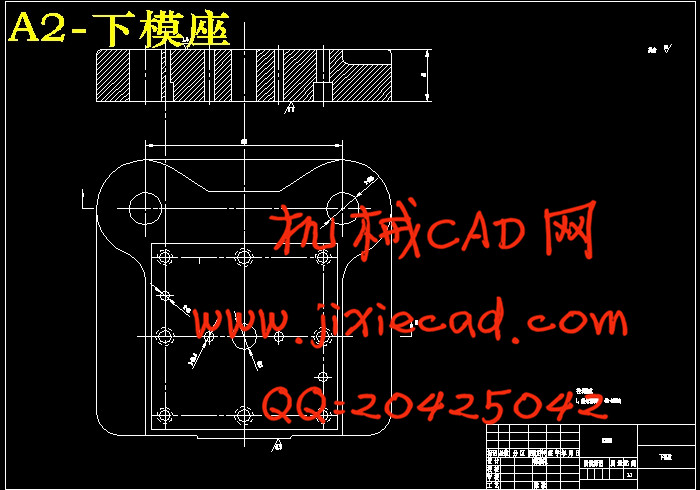

2.4.4 模架及其它零部件的设计 ……………………………………………19

2.4.4.1 模架的选用………………………………………………………19

2.4.4.2 其它零部件的选用 ………………………………………………20

3 模具主要零件的加工工艺 ……………………………………………22

4 压力机的选取及校核……………………………………………………23

4.1 冲压设备的选定……………………………………………………………23

4.2 模具的校核…………………………………………………………………23

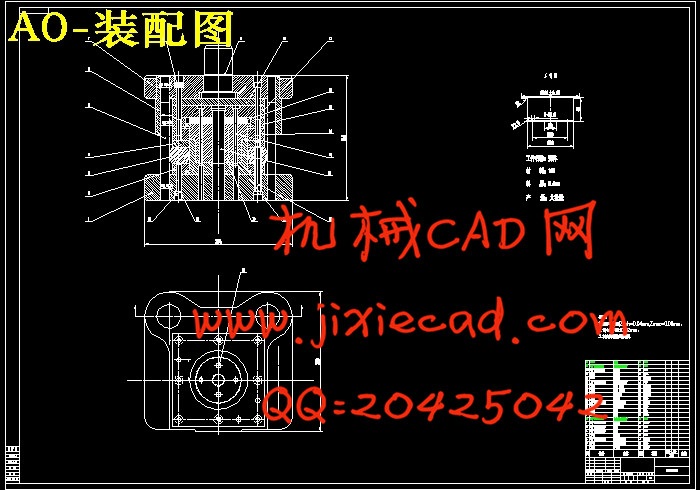

5 模具总装……………………………………………………………………24

5.1 模具总装图…………………………………………………………………24

5.2 模具工作原理………………………………………………………………24

5.3 模具的装配…………………………………………………………………25

6 模具设计小结………………………………………………………………29

7 致谢……………………………………………………………………………31

8 参考文献 ……………………………………………………………………32

摘 要:模具设计与制造是整个模具行业中最关键的部分, 也是占用模具开发周期最长的部分。因此, 缩短模具设计与制造周期对于提高模具的开发和设计有着极为重要的现实意义。

本课题为壳体的冲孔切边复合模设计,结合其模具设计特有工艺性,进行了工艺性分析,并分析了成形过程的三种不同的冲压工艺方案,从理论探讨及实验上提出了最佳工艺方案。介绍了模具设计要点、结构分析、工作原理;并对模具的各部分主要尺寸进行理论运算,以确定各冲模的尺寸;对冲裁模从设计到零部件的加工工艺以及装配工艺等进行了详细阐述,简要分析了模具关键零部件的设计及加工工艺。实践证明,模具结构能很好地满足零件的精度要求,不仅模具结构左右对称,并且受力均匀。

通过对壳体的冲孔切边模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键字:冲孔,切边,复合模,刃口

SHEET FORMING TECHNOLOGY

AND DIE DESIGN OF CHAIN LINK

ABSTRACT :Mould design and manufacture is the most critical part of the mold industry as a whole, is also occupied die the long part of the development cycle. Therefore, shortening the mold design and manufacture cycle for improving the development and design of the die has extremely important practical significance.

This topic section for chain of blanking punching compound die design, with its specific to mold design technology, process analysis, and analysis of the forming process of stamping technology for the three different types of programme, presented the best technology on the theoretical study and experimental programmes. Describes the mold design, structural analysis, how it works; and on parts of the mold theory of operation the main dimensions, to determine the size of the die; hedge cutting die from design to processing of parts and Assembly process for details and brief analysis of mold design and processing technology of main components. Practice has proven that the mold structure very well to meet the accuracy requirements of parts, mold structure not only left and right symmetrical and uniform of the force.

By punching die design of chain link, consolidating and deepening the knowledge achieved quite satisfactory results, achieved the desired design intent.

KEY WORDS:pierce,blank,compound die,cutting edge

目 录

1 绪论……………………………………………………………………………1

1.1 冷冲压模具在工业生产的地位………………………………………………1

1.2 冷冲压模具的分类……………………………………………………………3

1.2.1 按冲压工艺进行分类 ……………………………………………………3

1.2.2 按工序组合程度进行分类 ………………………………………………4

1.2.3 按上下模的导向方式分类… ……………………………………………4

1.2.4 按导料或定位形式分类 …………………………………………………4

1.2.5 按使用模具材料分类 ……………………………………………………4

1.2.6 按生产适应性分类 ……… ……………………………………………5

1.3 壳体冲孔切边的模具设计……………………………………………………5

1.3.1 壳体冲孔切边模具设计的设计思路 ……………………………………5

1.3.2 壳体冲孔切边模具设计的预进度 ………………………………………5

2 制件工艺性分析及工艺计算……………………………………………6

2.1 制件工艺分析…………………………………………………………………7

2.1.1 冲压件的工艺分析 ………………………………………………………7

2.1.2 冲压工艺方案的确定 ……………………………………………………7

2.2 典型零件的工艺计算…………………………………………………………7

2.2.1 凸、凹模刃口尺寸的计算 ………………………………………………9

2.2.1.1 冲孔凸、凹模刃口尺寸的计算 ……………………………………9

2.2.1.2 外形落料凸、凹模刃口尺寸的计算 ………………………………9

2.2.2 冲裁力的计算……………………………………………………………10

2.2.3 压力中心的确定…………………………………………………………12

2.2.4 初选压力机………………………………………………………………13

2.2.5 卸料橡胶的计算 ………………………………………………………13

2.3 模具总体设计………………………………………………………………14

2.4 模具主要零部件的结构设计………………………………………………15

2.4.1 工作零部件的结构设计 ………………………………………………15

2.4.1.1 落料凹模的结构设计 ……………………………………………15

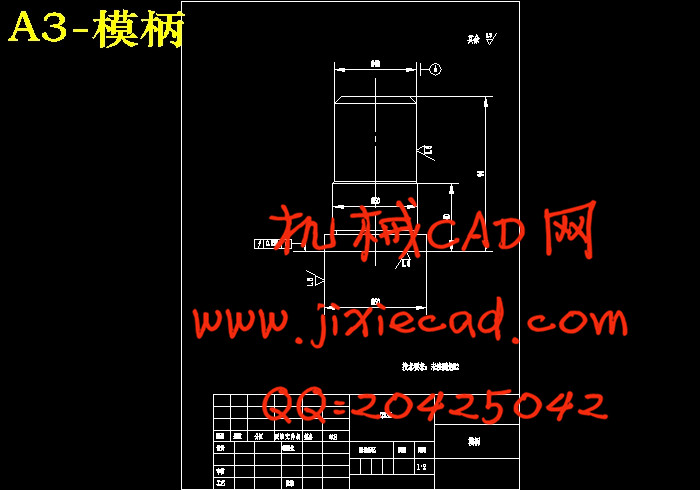

2.4.1.2 冲孔凸模的结构设计 ……………………………………………16

2.4.1.3 凸凹模的结构设计 ………………………………………………16

2.4.2 定位装置的设计与标准化 ……………………………………………18

2.4.2.1 挡料销的设计与标准化 …………………………………………18

2.4.2.2 导料销的设计与标准化 …………………………………………18

2.4.3 卸料装置的设计与标准化………………………………………………18

2.4.3.1 卸料板的结构设计 ………………………………………………18

2.4.3.2 卸料螺钉的选用 …………………………………………………19

2.4.4 模架及其它零部件的设计 ……………………………………………19

2.4.4.1 模架的选用………………………………………………………19

2.4.4.2 其它零部件的选用 ………………………………………………20

3 模具主要零件的加工工艺 ……………………………………………22

4 压力机的选取及校核……………………………………………………23

4.1 冲压设备的选定……………………………………………………………23

4.2 模具的校核…………………………………………………………………23

5 模具总装……………………………………………………………………24

5.1 模具总装图…………………………………………………………………24

5.2 模具工作原理………………………………………………………………24

5.3 模具的装配…………………………………………………………………25

6 模具设计小结………………………………………………………………29

7 致谢……………………………………………………………………………31

8 参考文献 ……………………………………………………………………32