设计简介

1 绪论 1

1.1 冲压的概念、特点及应用 1

1.2 冲压的基本工序及模具 2

1.3 冲压技术的现状及发展方向 3

1.3.1 冲压成形理论及冲压工艺方面 3

1.3.2 冲模是实现冲压生产的基本条件 4

1.3.3 冲压设备和冲压生产自动化方面 5

1.3.4 冲压标准化及专业化生产方面 6

1.4 设计要求 7

2 冲裁工艺设计 8

2.1 冲裁件的工艺分析 8

2.1.1 材料特性分析 8

2.1.2 冲裁件的结构工艺性分析 8

2.2 冲压工艺方案的确定 9

3 排样设计及材料利用率计算 11

3.1 排样方案的确定 11

3.2 搭边的选取 11

3.3 送料步距、条料宽度及导料销与条料间距计算 12

3.4 材料利用率的计算 13

4 冲裁工艺计算 14

4.1 冲裁力和压力中心的计算 14

4.1.1 冲裁力的计算 14

4.1.2 卸料力、推料力和顶件力的计算 15

4.1.3 压力中心的计算 16

4.1.4压力机的选择 17

4.1.5 曲柄压力机的主要技术参数 18

4.1.6曲柄压力机的选用 19

4.2 凸凹模刃口尺寸的计算 19

4.2.1 落料刃口尺寸的计算 21

4.2.2 冲孔刃口尺寸计算 22

5 模具主要零部件结构和设计 24

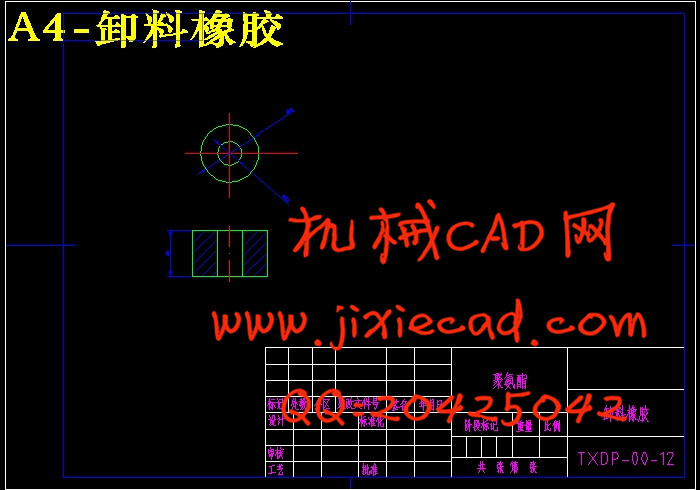

5.1 卸料装置 24

5.1.1 橡胶的选用 25

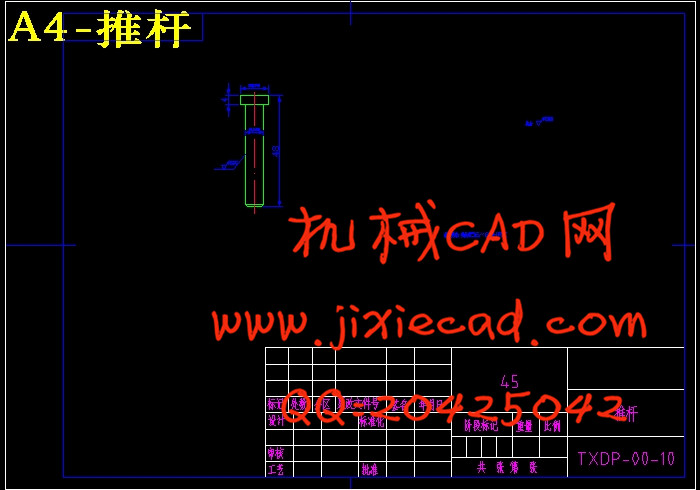

5.2 出件装置 28

5.3 定位零件 28

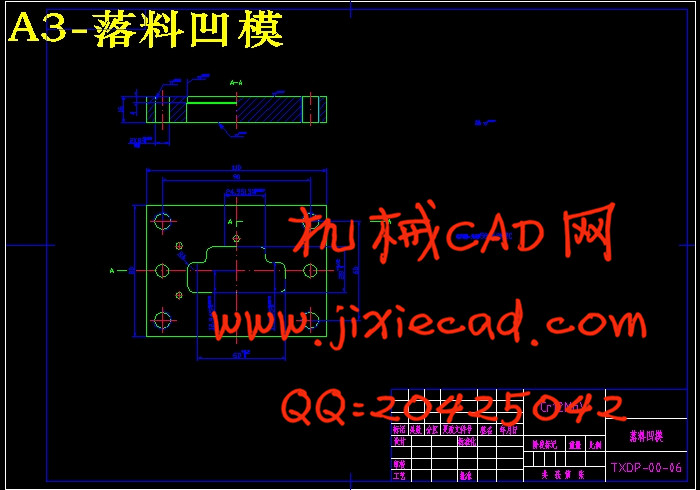

5.4 凹模的设计 29

5.5 凸凹模的设计 31

5.6 凸模的设计 31

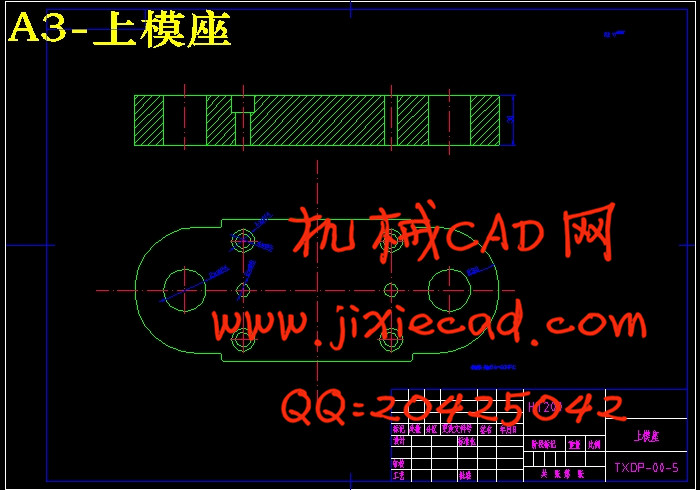

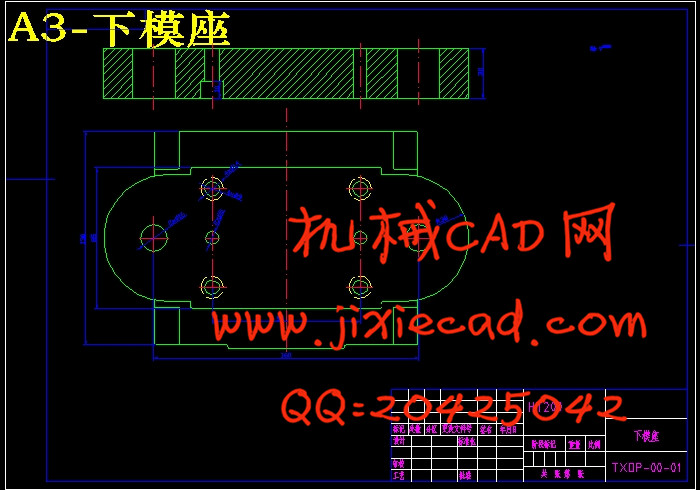

5.7 模架 32

5.7.1 模板 32

5.7.2 导向零件 33

5.8 联接与固定零件 34

5.8.1 模柄 34

5.8.2 凸模固定板与垫板 34

5.8.3 螺纹紧固件 34

5.8.4 圆柱销 35

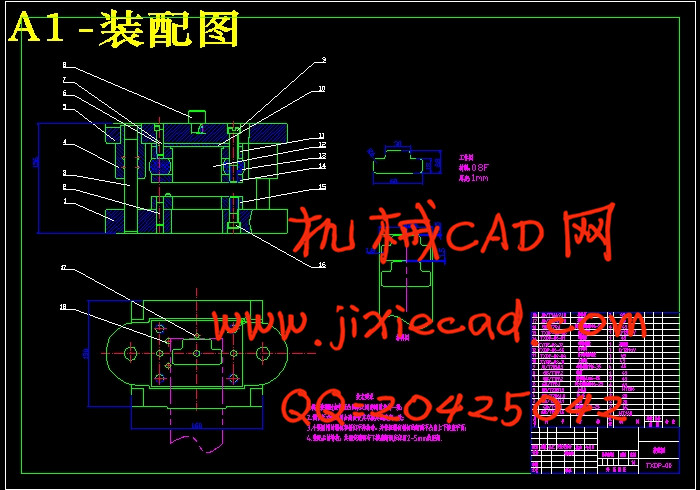

6 确定装配基准 37

7 总结 38

参考文献 39

1.1 冲压的概念、特点及应用 1

1.2 冲压的基本工序及模具 2

1.3 冲压技术的现状及发展方向 3

1.3.1 冲压成形理论及冲压工艺方面 3

1.3.2 冲模是实现冲压生产的基本条件 4

1.3.3 冲压设备和冲压生产自动化方面 5

1.3.4 冲压标准化及专业化生产方面 6

1.4 设计要求 7

2 冲裁工艺设计 8

2.1 冲裁件的工艺分析 8

2.1.1 材料特性分析 8

2.1.2 冲裁件的结构工艺性分析 8

2.2 冲压工艺方案的确定 9

3 排样设计及材料利用率计算 11

3.1 排样方案的确定 11

3.2 搭边的选取 11

3.3 送料步距、条料宽度及导料销与条料间距计算 12

3.4 材料利用率的计算 13

4 冲裁工艺计算 14

4.1 冲裁力和压力中心的计算 14

4.1.1 冲裁力的计算 14

4.1.2 卸料力、推料力和顶件力的计算 15

4.1.3 压力中心的计算 16

4.1.4压力机的选择 17

4.1.5 曲柄压力机的主要技术参数 18

4.1.6曲柄压力机的选用 19

4.2 凸凹模刃口尺寸的计算 19

4.2.1 落料刃口尺寸的计算 21

4.2.2 冲孔刃口尺寸计算 22

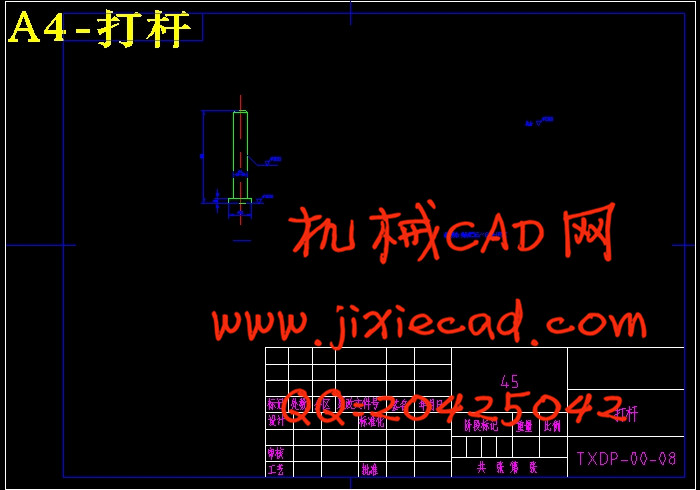

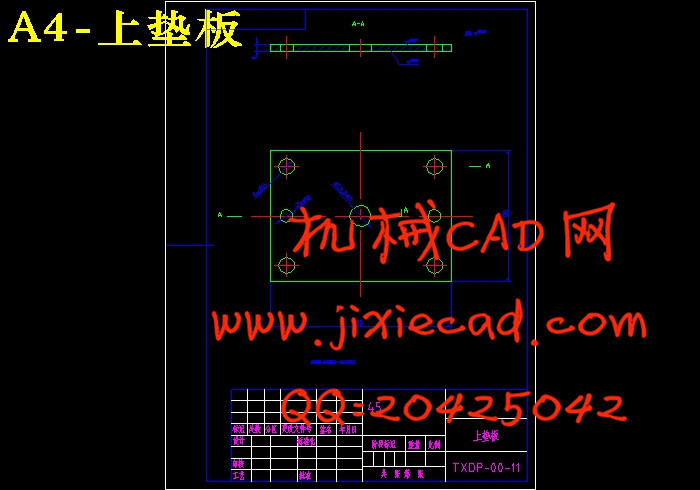

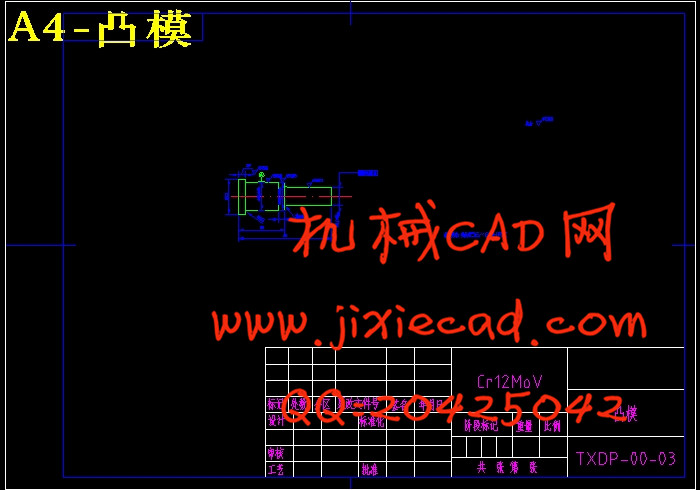

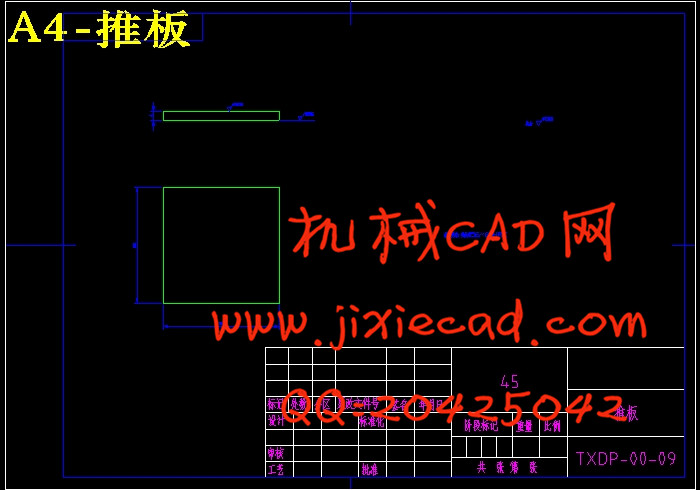

5 模具主要零部件结构和设计 24

5.1 卸料装置 24

5.1.1 橡胶的选用 25

5.2 出件装置 28

5.3 定位零件 28

5.4 凹模的设计 29

5.5 凸凹模的设计 31

5.6 凸模的设计 31

5.7 模架 32

5.7.1 模板 32

5.7.2 导向零件 33

5.8 联接与固定零件 34

5.8.1 模柄 34

5.8.2 凸模固定板与垫板 34

5.8.3 螺纹紧固件 34

5.8.4 圆柱销 35

6 确定装配基准 37

7 总结 38

参考文献 39