设计简介

目 录

1 绪 论·· 1

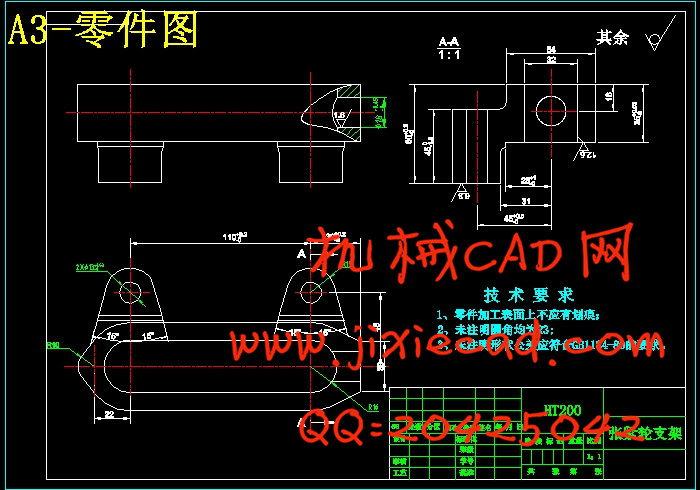

2 张紧轮支架的分析·· 2

2.1张紧轮支架的工艺分析·· 2

2.2张紧轮支架的工艺要求·· 2

3 工艺规程设计·· 4

3.1 加工工艺过程·· 4

3.2确定各表面加工方案·· 4

3.2.1影响加工方法的因素·· 4

3.2.2加工方案的选择·· 5

3.3 确定定位基准·· 5

3.2.1粗基准的选择·· 5

3.2.1精基准选择的原则·· 5

3.4工艺路线的拟订·· 6

3.4.1工序的合理组合·· 6

3.4.2工序的集中与分散·· 7

3.4.3加工阶段的划分·· 7

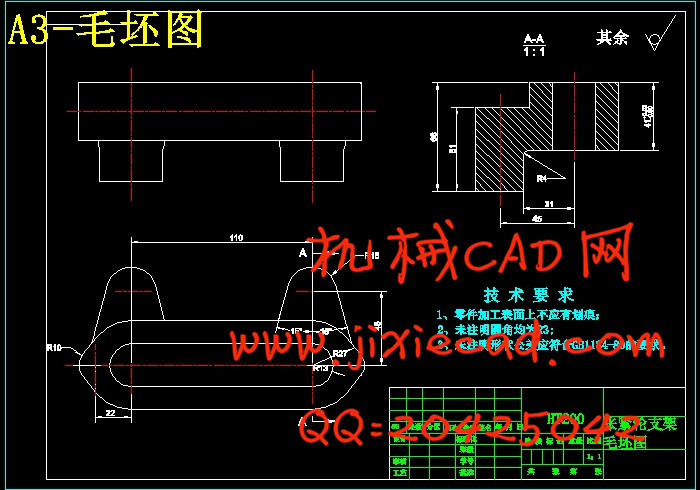

3.5张紧轮支架的偏差,加工余量,工序尺寸及毛坯尺寸的确定·· 8

3.5.1毛坯的结构工艺要求·· 8

3.5.2张紧轮支架的偏差计算·· 9

3.4.4加工工艺路线方案的比较·· 9

3.6确定切削用量及基本工时(机动时间)·· 11

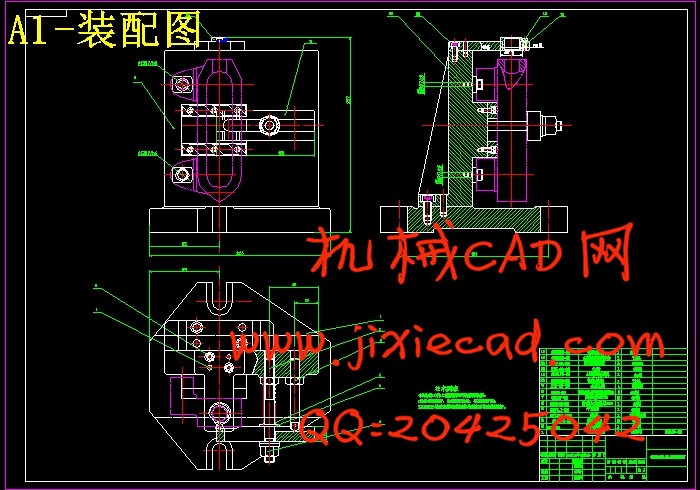

4 钻Φ18孔夹具设计·· 20

4.1定位基准的选择·· 20

4.2定位元件的设计·· 20

4.3定位误差分析·· 20

4.4钻削力与夹紧力的计算·· 21

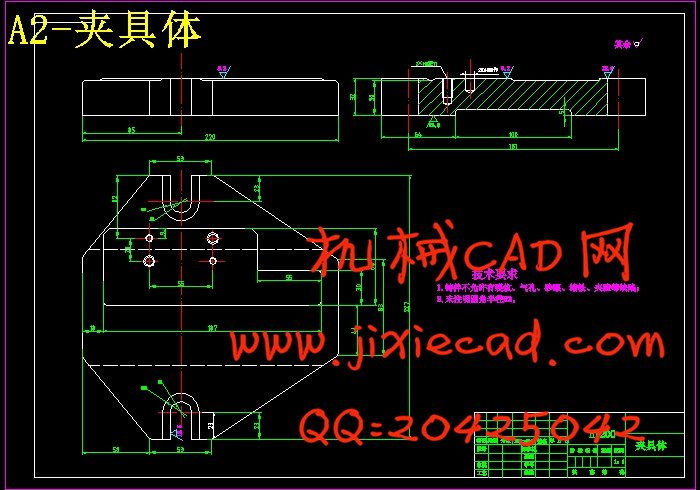

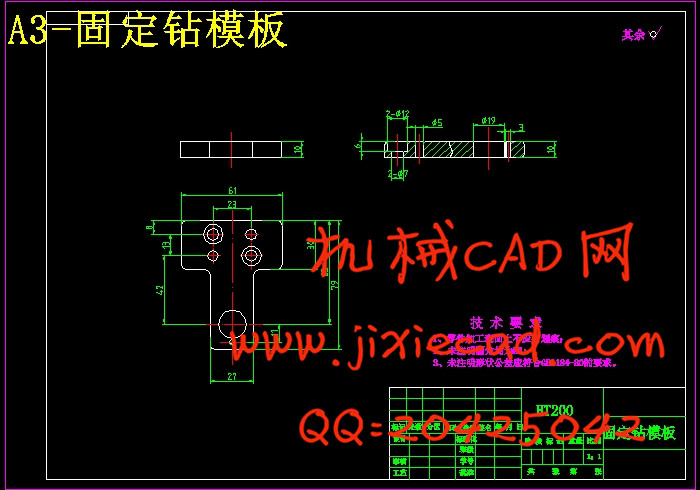

4.5钻套、衬套、钻模板及夹具体设计·· 22

4.6夹紧装置的设计·· 24

4.7夹具设计及操作的简要说明·· 24

总 结·· 25

参考文献·· 26

致谢·· 27

1 绪 论·· 1

2 张紧轮支架的分析·· 2

2.1张紧轮支架的工艺分析·· 2

2.2张紧轮支架的工艺要求·· 2

3 工艺规程设计·· 4

3.1 加工工艺过程·· 4

3.2确定各表面加工方案·· 4

3.2.1影响加工方法的因素·· 4

3.2.2加工方案的选择·· 5

3.3 确定定位基准·· 5

3.2.1粗基准的选择·· 5

3.2.1精基准选择的原则·· 5

3.4工艺路线的拟订·· 6

3.4.1工序的合理组合·· 6

3.4.2工序的集中与分散·· 7

3.4.3加工阶段的划分·· 7

3.5张紧轮支架的偏差,加工余量,工序尺寸及毛坯尺寸的确定·· 8

3.5.1毛坯的结构工艺要求·· 8

3.5.2张紧轮支架的偏差计算·· 9

3.4.4加工工艺路线方案的比较·· 9

3.6确定切削用量及基本工时(机动时间)·· 11

4 钻Φ18孔夹具设计·· 20

4.1定位基准的选择·· 20

4.2定位元件的设计·· 20

4.3定位误差分析·· 20

4.4钻削力与夹紧力的计算·· 21

4.5钻套、衬套、钻模板及夹具体设计·· 22

4.6夹紧装置的设计·· 24

4.7夹具设计及操作的简要说明·· 24

总 结·· 25

参考文献·· 26

致谢·· 27