设计简介

目 录

1 绪 论··· 1

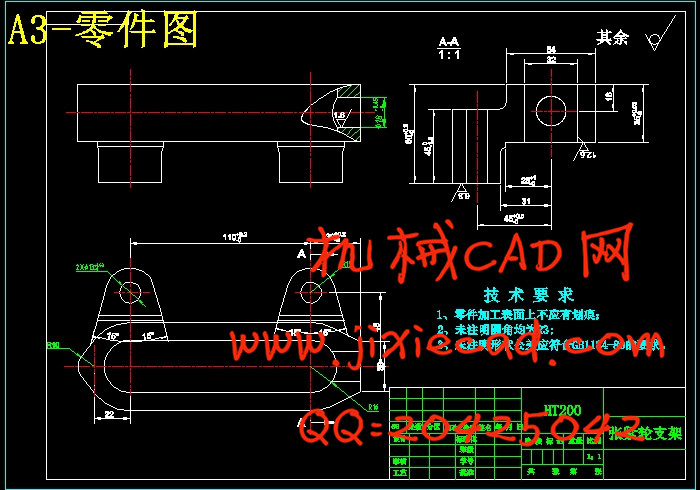

2 张紧轮支架的分析··· 2

2.1张紧轮支架的工艺分析··· 2

2.2张紧轮支架的工艺要求··· 2

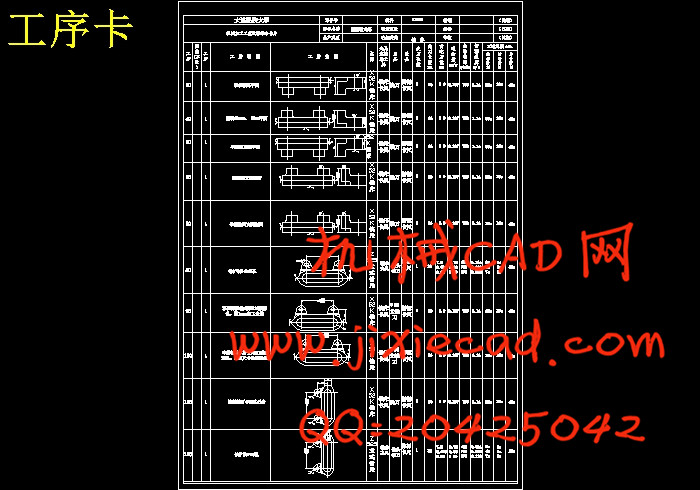

3 工艺规程设计··· 5

3.1 加工工艺过程··· 5

3.2确定各表面加工方案··· 5

3.2.1影响加工方法的因素··· 5

3.2.2加工方案的选择··· 6

3.3 确定定位基准··· 6

3.2.1粗基准的选择··· 6

3.2.1精基准选择的原则··· 7

3.4工艺路线的拟订··· 8

3.4.1工序的合理组合··· 8

3.4.2工序的集中与分散··· 8

3.4.3加工阶段的划分··· 9

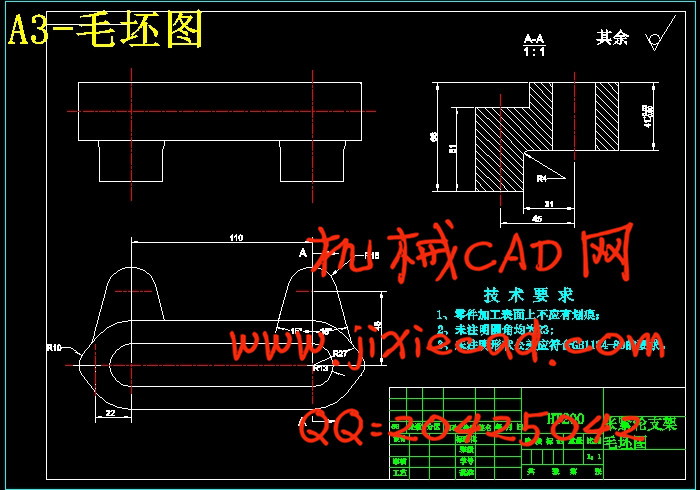

3.5张紧轮支架的偏差,加工余量,工序尺寸及毛坯尺寸的确定··· 10

3.5.1毛坯的结构工艺要求··· 10

3.5.2张紧轮支架的偏差计算··· 11

3.4.4加工工艺路线方案的比较··· 11

3.6确定切削用量及基本工时(机动时间)··· 13

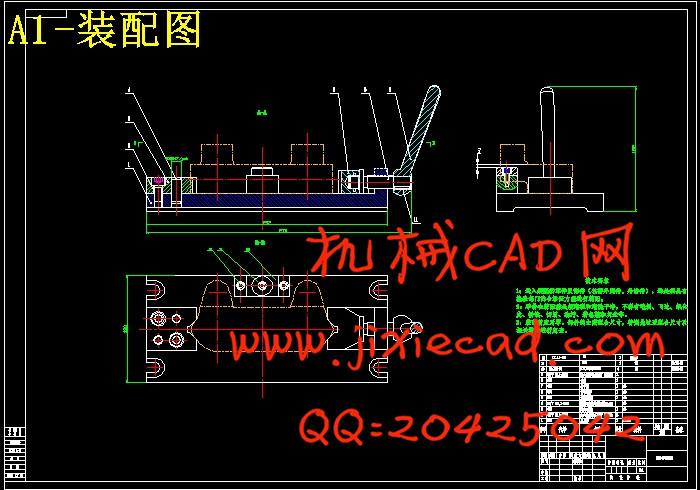

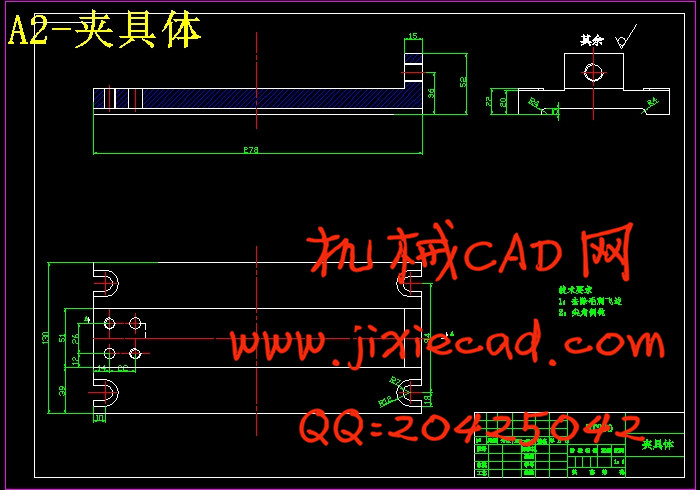

4 铣35mm和28mm平面夹具设计··· 23

4.1 问题的提出··· 23

4.2 切削力和夹紧力计算··· 23

4.3 定位误差分析··· 25

4.4 夹具设计及操作的简要说明··· 26

结 论··· 27

参考文献··· 28

1 绪 论··· 1

2 张紧轮支架的分析··· 2

2.1张紧轮支架的工艺分析··· 2

2.2张紧轮支架的工艺要求··· 2

3 工艺规程设计··· 5

3.1 加工工艺过程··· 5

3.2确定各表面加工方案··· 5

3.2.1影响加工方法的因素··· 5

3.2.2加工方案的选择··· 6

3.3 确定定位基准··· 6

3.2.1粗基准的选择··· 6

3.2.1精基准选择的原则··· 7

3.4工艺路线的拟订··· 8

3.4.1工序的合理组合··· 8

3.4.2工序的集中与分散··· 8

3.4.3加工阶段的划分··· 9

3.5张紧轮支架的偏差,加工余量,工序尺寸及毛坯尺寸的确定··· 10

3.5.1毛坯的结构工艺要求··· 10

3.5.2张紧轮支架的偏差计算··· 11

3.4.4加工工艺路线方案的比较··· 11

3.6确定切削用量及基本工时(机动时间)··· 13

4 铣35mm和28mm平面夹具设计··· 23

4.1 问题的提出··· 23

4.2 切削力和夹紧力计算··· 23

4.3 定位误差分析··· 25

4.4 夹具设计及操作的简要说明··· 26

结 论··· 27

参考文献··· 28