设计简介

目 录

1 绪论... 1

1.1课题背景... 1

1.2夹具的发展史... 1

1.3小结... 2

2 拨叉的加工工艺规程设计... 3

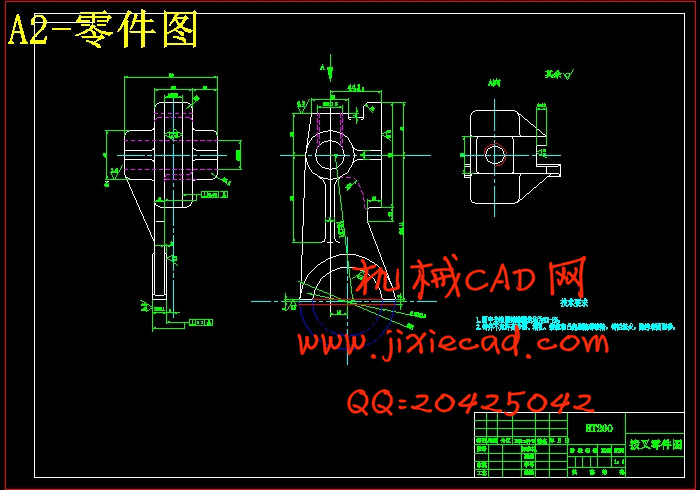

2.1零件的分析... 3

2.1.1零件的作用... 3

2.1.2零件的工艺分析... 3

2.2确定生产类型... 3

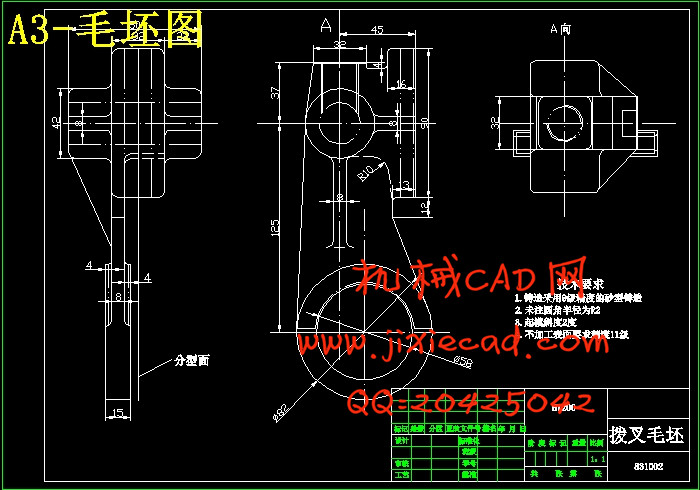

2.3确定毛坯... 3

2.3.1确定毛坯种类... 3

2.3.2确定铸件加工余量及形状... 3

2.3.3绘制铸件零件图... 4

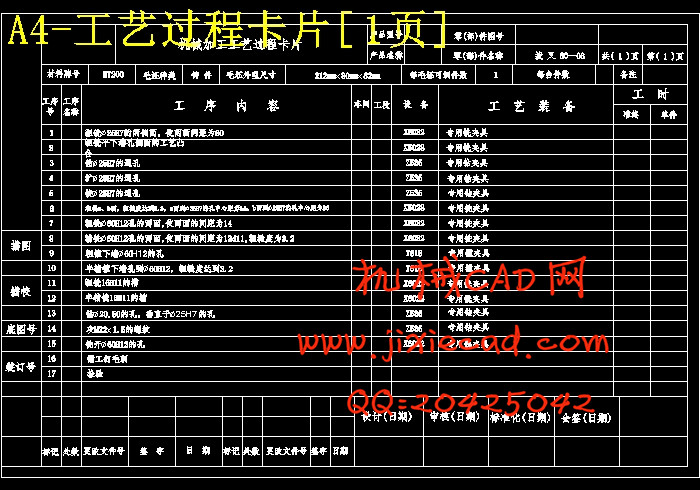

2.4工艺规程设计... 4

2.4.1选择定位基准... 4

2.4.2制定工艺路线... 4

2.4.3选择加工设备和工艺设备... 6

2.4.4机械加工余量、工序尺寸及公差的确定... 6

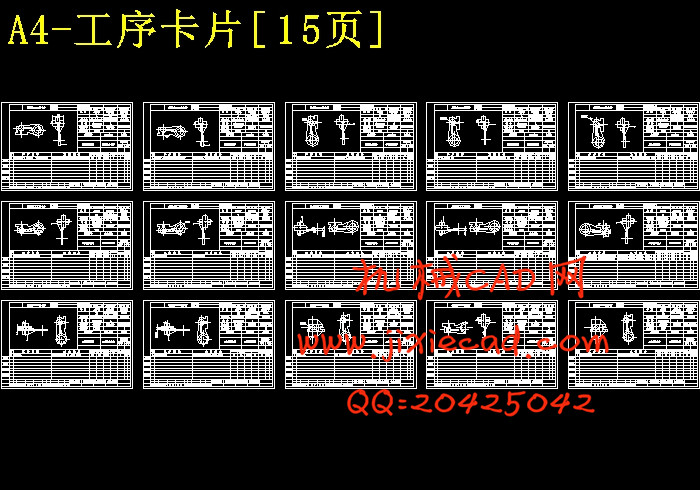

2.5确定切削用量及基本工时... 8

2.5.1工序1:粗铣Φ25H7的两侧面... 8

2.5.3工序3:钻Φ25H7的通孔... 9

2.5.4工序4:扩Φ25H7的通孔... 11

2.5.5工序5:铰Φ25H7的通孔... 12

2.5.6工序6:粗铣a、b面... 12

2.5.7工序7:粗铣Φ60H12孔的两面... 14

2.5.8工序8:精铣Φ60H12孔的两面... 14

2.5.9工序9:粗镗下端Φ60H12的孔... 15

2.5.10工序10:半精镗下端孔到Φ60H12. 16

2.5.11工序11:粗铣16H11的槽... 16

2.5.12工序12:半精铣16H11的槽... 17

2.5.13工序13:钻Φ20.50的孔... 18

2.5.14工序14:攻M22×1.5的螺纹... 19

2.5.15工序15:铣开Φ60H12的孔... 20

2.6本章小结... 21

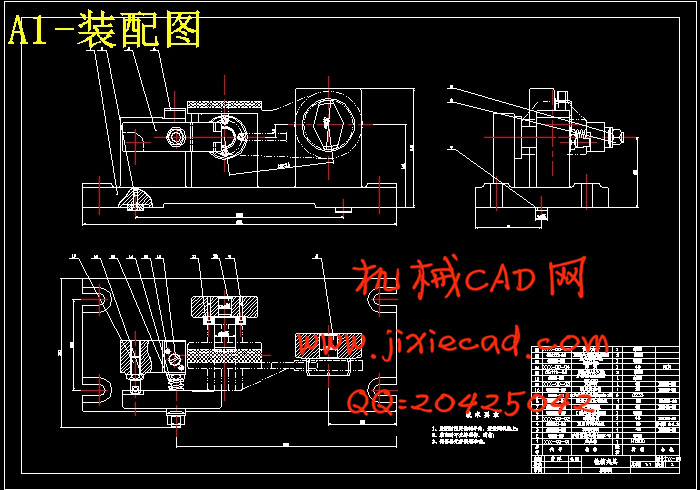

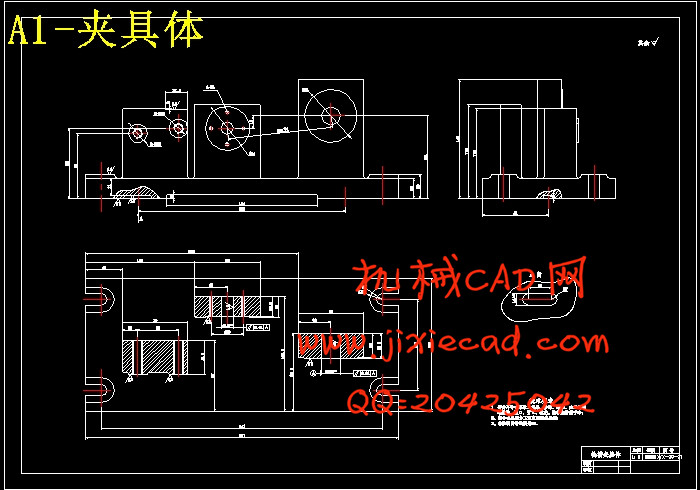

3 专用夹具设计... 22

3.1铣槽夹具设计... 22

3.1.1问题的提出... 22

3.1.2夹具的设计... 22

3.1.3定位误差分析... 24

3.1.5定向键与对刀装置设计... 24

3.1.6夹具体的设计... 25

结论... 26

参 考 文 献... 27

1 绪论... 1

1.1课题背景... 1

1.2夹具的发展史... 1

1.3小结... 2

2 拨叉的加工工艺规程设计... 3

2.1零件的分析... 3

2.1.1零件的作用... 3

2.1.2零件的工艺分析... 3

2.2确定生产类型... 3

2.3确定毛坯... 3

2.3.1确定毛坯种类... 3

2.3.2确定铸件加工余量及形状... 3

2.3.3绘制铸件零件图... 4

2.4工艺规程设计... 4

2.4.1选择定位基准... 4

2.4.2制定工艺路线... 4

2.4.3选择加工设备和工艺设备... 6

2.4.4机械加工余量、工序尺寸及公差的确定... 6

2.5确定切削用量及基本工时... 8

2.5.1工序1:粗铣Φ25H7的两侧面... 8

2.5.3工序3:钻Φ25H7的通孔... 9

2.5.4工序4:扩Φ25H7的通孔... 11

2.5.5工序5:铰Φ25H7的通孔... 12

2.5.6工序6:粗铣a、b面... 12

2.5.7工序7:粗铣Φ60H12孔的两面... 14

2.5.8工序8:精铣Φ60H12孔的两面... 14

2.5.9工序9:粗镗下端Φ60H12的孔... 15

2.5.10工序10:半精镗下端孔到Φ60H12. 16

2.5.11工序11:粗铣16H11的槽... 16

2.5.12工序12:半精铣16H11的槽... 17

2.5.13工序13:钻Φ20.50的孔... 18

2.5.14工序14:攻M22×1.5的螺纹... 19

2.5.15工序15:铣开Φ60H12的孔... 20

2.6本章小结... 21

3 专用夹具设计... 22

3.1铣槽夹具设计... 22

3.1.1问题的提出... 22

3.1.2夹具的设计... 22

3.1.3定位误差分析... 24

3.1.5定向键与对刀装置设计... 24

3.1.6夹具体的设计... 25

结论... 26

参 考 文 献... 27