设计简介

目 录

绪论. 3

1.1 设计任务. 3

1.2 任务分析. 3

1.3 与论文有关的部分背景资料调研. 3

1.3.1 开合螺母下座体的用途. 3

1.3.2 工艺流程. 4

1.3.3 夹具. 4

第2章 工艺部分. 5

2.1 引言. 5

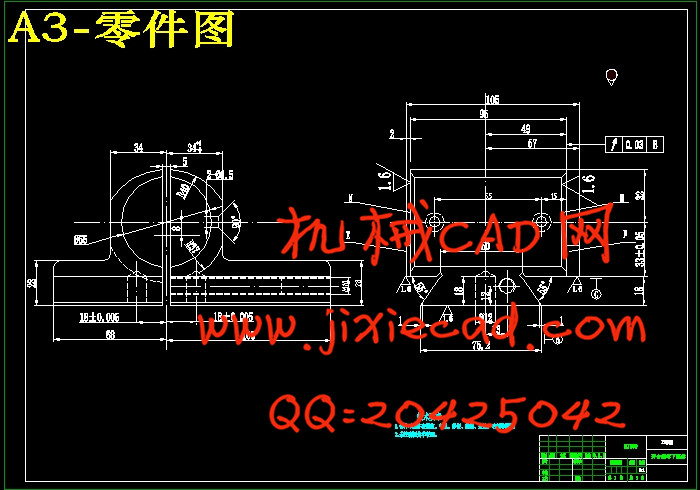

2.2开合螺母下座体的结构分析. 5

2.3工艺分析. 5

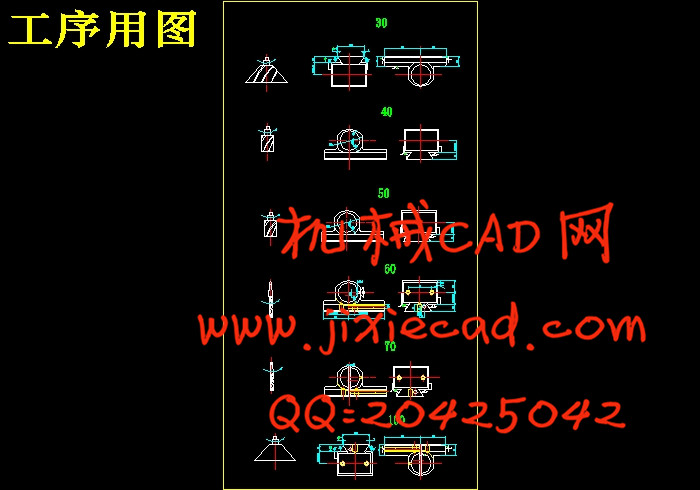

2.4制定工艺规程. 6

2.4.2 基准面的选择. 6

2.4.3 工艺路线的制定. 6

2.4.4 加工方法的选择. 6

2.4.5加工的顺序安排. 7

2.4.7 制定加工工艺路线. 7

2.5 重要工序尺寸、加工余量、精度的确定. 9

2.5.1 Φ55孔. 9

2.5.2 2XΦ12孔. 10

2.5.3底面的加工. 10

2.6 机床以及刀具的选择. 10

2.6.1 机床的选择. 10

2.6.2 刀具的选择. 11

2.7 主要切削用量的确定. 11

2.7.2 精(铣) C面、B面、D面. 11

2.7.3 粗铣1X3退刀槽. 12

2.7.4 精铣1X3退刀槽. 12

2.7.5 粗铣R40外端面. 13

2.7.6 精铣R40外端面. 13

2.7.9 钻底面Φ12H7孔. 14

2.7.10钻M10螺纹孔. 16

2.7.11 粗车、精车Φ55H7孔. 17

2.7.12 钻、扩钻、2 x Φ6.5的两侧孔(通孔). 18

2.7.13 粗车、半精车、精车R40与Φ55两端面. 19

2.7.14:切断. 22

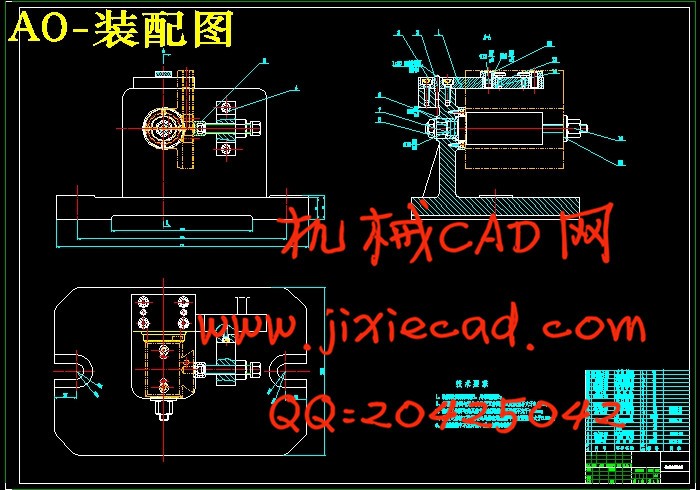

第3章 钻孔2-Ф6.5夹具设计... 24

3.1研究原始质料... 24

3.2定位基准的选择... 24

3.3 切削力及夹紧力的计算... 24

3.4误差分析与计算... 26

3.5 零、部件的设计与选用... 27

3.5.1定位销选用... 27

3.5.3 钻套、衬套、钻模板设计与选用... 27

3.6 确定夹具体结构和总体结构... 29

3.7夹具设计及操作的简要说明... 31

总结... 32

参考文献... 32

绪论. 3

1.1 设计任务. 3

1.2 任务分析. 3

1.3 与论文有关的部分背景资料调研. 3

1.3.1 开合螺母下座体的用途. 3

1.3.2 工艺流程. 4

1.3.3 夹具. 4

第2章 工艺部分. 5

2.1 引言. 5

2.2开合螺母下座体的结构分析. 5

2.3工艺分析. 5

2.4制定工艺规程. 6

2.4.2 基准面的选择. 6

2.4.3 工艺路线的制定. 6

2.4.4 加工方法的选择. 6

2.4.5加工的顺序安排. 7

2.4.7 制定加工工艺路线. 7

2.5 重要工序尺寸、加工余量、精度的确定. 9

2.5.1 Φ55孔. 9

2.5.2 2XΦ12孔. 10

2.5.3底面的加工. 10

2.6 机床以及刀具的选择. 10

2.6.1 机床的选择. 10

2.6.2 刀具的选择. 11

2.7 主要切削用量的确定. 11

2.7.2 精(铣) C面、B面、D面. 11

2.7.3 粗铣1X3退刀槽. 12

2.7.4 精铣1X3退刀槽. 12

2.7.5 粗铣R40外端面. 13

2.7.6 精铣R40外端面. 13

2.7.9 钻底面Φ12H7孔. 14

2.7.10钻M10螺纹孔. 16

2.7.11 粗车、精车Φ55H7孔. 17

2.7.12 钻、扩钻、2 x Φ6.5的两侧孔(通孔). 18

2.7.13 粗车、半精车、精车R40与Φ55两端面. 19

2.7.14:切断. 22

第3章 钻孔2-Ф6.5夹具设计... 24

3.1研究原始质料... 24

3.2定位基准的选择... 24

3.3 切削力及夹紧力的计算... 24

3.4误差分析与计算... 26

3.5 零、部件的设计与选用... 27

3.5.1定位销选用... 27

3.5.3 钻套、衬套、钻模板设计与选用... 27

3.6 确定夹具体结构和总体结构... 29

3.7夹具设计及操作的简要说明... 31

总结... 32

参考文献... 32