设计简介

活塞是汽车发动机的“心脏”,承受交变的机械负荷和热负荷,是发动机中工作条件最恶劣的关键零部件之一。随着汽车整车对发动机的动力性、经济性、环保性及可靠性的要求越来越严格,活塞已发展成为集轻质高强度新材料、异型外圆复合型面、异型销孔等多项新技术于一体的高技术含量的产品,以保证活塞的耐热性、耐磨性、平稳的导向性和良好的密封功能,减少发动机的摩擦功损失,降低油耗、噪声和排放。

活塞作为典型的汽车关键零部件,在切削加工方面具有很强的工艺特点。由于活塞特有的机加工工艺特点,单靠一般的通用机床难以满足活塞的高精度要求。目前,国内活塞制造行业通常是由通用机床和结合活塞工艺特点的专用设备组成机加工生产线,因此,专用设备就成为活塞切削加工的关键设备,其功能和精度将直接影响最终产品的关键特性的质量指标。

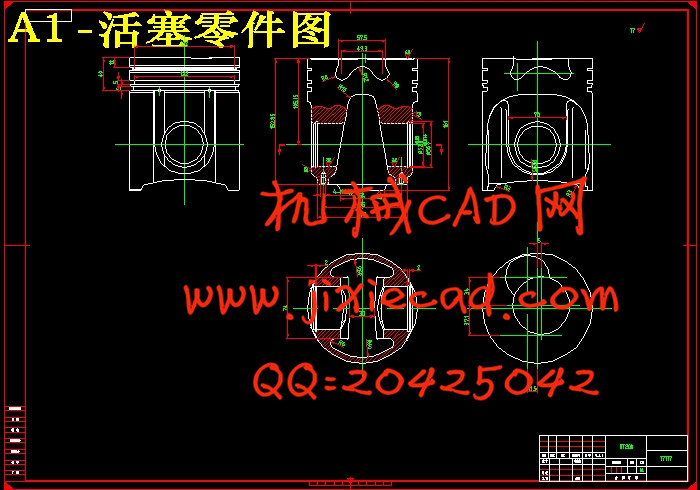

为满足以上的功能要求,通常将活塞的外圆设计成异型外圆(中凸变椭圆),即垂直于活塞轴线的横剖面为椭圆或修正椭圆,且椭圆度沿轴线方向按一定的规律变化(如图1所示),椭圆度精度达±0.005mm;活塞纵剖面的外轮廓为高次函数的拟合曲线,轮廓精度为0.005~0.01mm;为提高活塞的承载能力,以提高发动机的升功率,通常将高负荷活塞的销孔设计成微内锥型或正应力曲面型(异型销孔),销孔尺寸精度达IT4级,轮廓精度为±0.003mm。

活塞中凸变椭圆的加工方法有立体靠模仿形加工和采用数控高频直线刀架的无靠模加工两种形式。仿形加工的优点是仿形车床成本相对较低,设备投资较少,缺点是靠模制作精度要求高,一般的椭圆磨床难以达到这种要求,需专门的数控高精度活塞靠模磨床来完成,这种形式适用于大批量生产;数控高频直线刀架加工技术是国际上新兴的非圆加工技术,其优点是加工功能强大,无需靠模,设备柔性较强,适合于多品种生产,缺点是目前该类设备造价较高,设备投资大且在控制系统和直线刀架的寿命方面仍须进一步改进。

多年来,我国机床行业在活塞专机开发研制方面做了大量工作,但随着汽车发动机技术和活塞产品技术的迅速发展,我国机床行业仍需在活塞先进制造技术及装备方面加大研究开发力度,以适应我国活塞制造业的发展。

近年来,随着国民经济的快速增长和社会购买力的持续提高,我国汽车工业呈现了前所未有的快速发展势头。世界制造业向中国的转移为汽车零部件制造业提供了广阔的市场空间和难得的发展机遇,同时也要求汽车零部件制造业通过技术改造和技术进步尽快完成产业升级,以满足OEM市场对零部件高品质、低成本、100%交付能力的配套要求。

在汽车零部件切削加工技术方面,应从零件的关键特性和工艺特点入手,找出关键技术加以突破,然后整合各单项关键技术,形成产品的先进制造技术。

以国内的汽车发动机活塞加工为例,在20世纪90年代,分别在活塞异型外圆、异型销孔的加工技术方面取得了重大突破,极大地带动了活塞制造业整体制造技术水平的提高。

活塞外圆的加工由20世纪70年代的磨削加工、80年代的立体靠模仿形加工到90年代的数控无靠模加工技术的开发和应用,使得生产效率和加工精度均达到新的水平,生产效率由立体靠模仿形加工时的主轴转速800r/min提高到数控无靠模加工的2000r/min,由于数控加工排除了传统的立体靠模仿形加工时仿形失真的因素,加工精度也大幅度提高。由于这种加工技术的突破性进展,使得90年代以来开发设计的轿车均采用了异型外圆复合型面的低摩擦式活塞。活塞异型销孔微增量加工技术

机械加工工艺是规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。它直接关系到产品的质量、生产率及其加工产品的经济效益,生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要机械加工工艺来体现,因此工艺规程的编制的好坏是生产该产品的质量的重要保证的重要依据。在编制工艺时须保证其合理性、科学性、完善性。

活塞作为典型的汽车关键零部件,在切削加工方面具有很强的工艺特点。由于活塞特有的机加工工艺特点,单靠一般的通用机床难以满足活塞的高精度要求。目前,国内活塞制造行业通常是由通用机床和结合活塞工艺特点的专用设备组成机加工生产线,因此,专用设备就成为活塞切削加工的关键设备,其功能和精度将直接影响最终产品的关键特性的质量指标。

为满足以上的功能要求,通常将活塞的外圆设计成异型外圆(中凸变椭圆),即垂直于活塞轴线的横剖面为椭圆或修正椭圆,且椭圆度沿轴线方向按一定的规律变化(如图1所示),椭圆度精度达±0.005mm;活塞纵剖面的外轮廓为高次函数的拟合曲线,轮廓精度为0.005~0.01mm;为提高活塞的承载能力,以提高发动机的升功率,通常将高负荷活塞的销孔设计成微内锥型或正应力曲面型(异型销孔),销孔尺寸精度达IT4级,轮廓精度为±0.003mm。

活塞中凸变椭圆的加工方法有立体靠模仿形加工和采用数控高频直线刀架的无靠模加工两种形式。仿形加工的优点是仿形车床成本相对较低,设备投资较少,缺点是靠模制作精度要求高,一般的椭圆磨床难以达到这种要求,需专门的数控高精度活塞靠模磨床来完成,这种形式适用于大批量生产;数控高频直线刀架加工技术是国际上新兴的非圆加工技术,其优点是加工功能强大,无需靠模,设备柔性较强,适合于多品种生产,缺点是目前该类设备造价较高,设备投资大且在控制系统和直线刀架的寿命方面仍须进一步改进。

多年来,我国机床行业在活塞专机开发研制方面做了大量工作,但随着汽车发动机技术和活塞产品技术的迅速发展,我国机床行业仍需在活塞先进制造技术及装备方面加大研究开发力度,以适应我国活塞制造业的发展。

近年来,随着国民经济的快速增长和社会购买力的持续提高,我国汽车工业呈现了前所未有的快速发展势头。世界制造业向中国的转移为汽车零部件制造业提供了广阔的市场空间和难得的发展机遇,同时也要求汽车零部件制造业通过技术改造和技术进步尽快完成产业升级,以满足OEM市场对零部件高品质、低成本、100%交付能力的配套要求。

在汽车零部件切削加工技术方面,应从零件的关键特性和工艺特点入手,找出关键技术加以突破,然后整合各单项关键技术,形成产品的先进制造技术。

以国内的汽车发动机活塞加工为例,在20世纪90年代,分别在活塞异型外圆、异型销孔的加工技术方面取得了重大突破,极大地带动了活塞制造业整体制造技术水平的提高。

活塞外圆的加工由20世纪70年代的磨削加工、80年代的立体靠模仿形加工到90年代的数控无靠模加工技术的开发和应用,使得生产效率和加工精度均达到新的水平,生产效率由立体靠模仿形加工时的主轴转速800r/min提高到数控无靠模加工的2000r/min,由于数控加工排除了传统的立体靠模仿形加工时仿形失真的因素,加工精度也大幅度提高。由于这种加工技术的突破性进展,使得90年代以来开发设计的轿车均采用了异型外圆复合型面的低摩擦式活塞。活塞异型销孔微增量加工技术

机械加工工艺是规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。它直接关系到产品的质量、生产率及其加工产品的经济效益,生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要机械加工工艺来体现,因此工艺规程的编制的好坏是生产该产品的质量的重要保证的重要依据。在编制工艺时须保证其合理性、科学性、完善性。