设计简介

摘 要

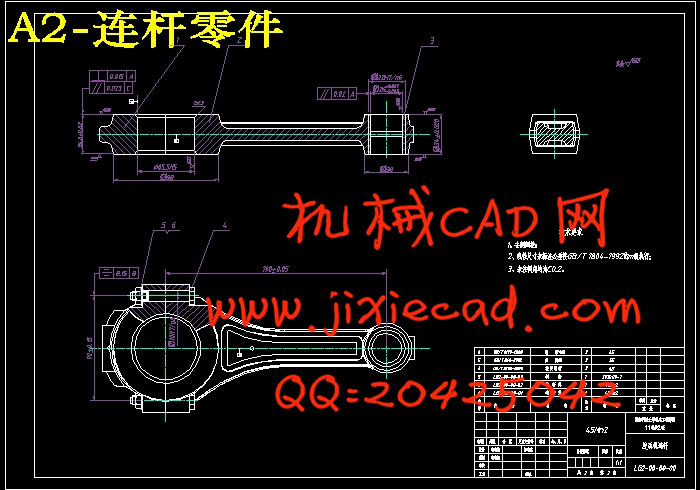

连杆作为发动机的一个主要传动部件,在精度方面要求很高。本次文章重点论述了在大批量生产前提下发动机连杆的加工工艺规程以及相关工序的夹具设计。一方面连杆对尺寸精度、形状精度以及位置精度都有很高的要求,另一方面连杆的刚性又比较差,很容易在加工的过程中发生变形。所以在设计加工工艺过程时,粗精加工工序要分开进行。分多步去除连杆毛坯的加工余量,同时减小切削力和工件的内应力,对加工后产生的变形进行不断修正,从而达到连杆最终的技术要求。为了保证加工连杆小头孔的精度,本文设计了一套钻扩铰小头孔的专用夹具,对在加工过程中的定位、夹紧等问题做了详细的分析,并在相关文献资料的基础上进行了一系列改进,确保了连杆在加工过程中的精度要求。关键词: 连杆 变形 工艺过程 专用夹具

ABSTRACT

As a main drive components of the engine,Connecting rod have high requirements in accuracy . Under the premise of high-volume production, the article focuses on the processing procedures of Engine connecting rod and fixture design of the related process. On the one hand connecting rod have high accuracy requirements in dimensional , shape and positional , on the other hand it is easily be deformed in the course of processing because of poor rigidity . So in the process of processing technology , rough machining and finish machining should be carried out separately. Multiple steps to remove the link blank allowance, while reducing cutting forces and the internal stress of the workpiece, deformation produced after processing were constantly revised, so as to achieve the final technical requirements. In order to ensure the accuracy of the connecting rod small end hole of the connecting rod, under the detailed analysis of definition and improvement of related documents, this paper designed a set of special fixture of Drill hole reaming head to ensure the accuracy.

Keyword: Connecting rod Deformation Technological process Special fixture

目 录

第一章 前 言 1

第二章 发动机连杆加工工艺 2

2.1 连杆的结构特点 2

2.2 连杆的主要技术要求 2

2.2.1 大、小头孔的尺寸精度、形状精度 2

2.2.2 大、小头孔轴心线在两个互相垂直方向的平行度 3

2.2.3 大、小头孔中心距 3

2.2.4 连杆大头孔两端面对大头孔中心线的垂直度 3

2.2.5 大、小头孔两端面的技术要求 4

2.2.6 螺栓孔的技术要求 4

2.2.7 连杆体和连杆盖结合面的技术要求 4

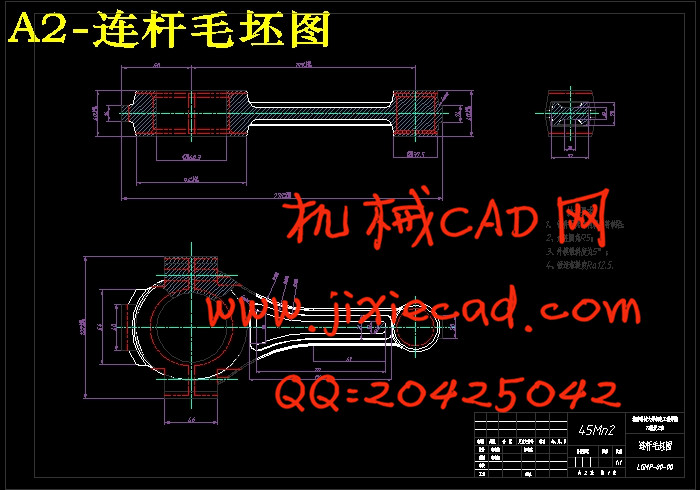

2.3 连杆的材料和毛坯 4

2.4 连杆的机械加工工艺过程............................................................................................5

2.5 连杆的机械加工工艺过程分析 9

2.5.1 工艺过程的安排 9

2.5.2 定位基准的选择 ...10

2.5.3 确定合理的夹紧方法 11

2.5.4 连杆两端面的加工 11

2.5.5 连杆大、小头孔的加工 12

2.5.6 连杆螺栓孔的加工 12

2.5.7 连杆体与连杆盖的铣开工序 12

2.5.8 大头侧面的加工 12

2.6 连杆加工工艺设计应考虑的问题..............................................................................12

2.6.1 工序安排 13

2.6.2 定位基准 13

2.6.3 夹具使用 13

2.7 切削用量的选择原则 13

2.7.1 粗加工时切削用量的选择原则 13

2.7.2 精加工时切削用量的选择原则 14

2.8 确定各工序的加工余量、计算工序尺寸及公差 15

2.8.1 确定加工余量 15

2.8.2 确定工序尺寸及其公差 15

2.8.3 连杆毛坯图的绘制...........................................................................................15

2.9 公时定额的计算 16

2.9.1 铣连杆上下端面 16

2.9.2 精铣连杆上下端面 17

2.9.3 加工小头孔 18

2.9.4 铣大头两侧面 19

2.9.5 扩大头孔 20

2.9.6 铣开连杆体和盖 20

2.9.7 加工连杆体 21

2.9.8 铣、磨连杆盖结合面 23

2.9.9 铣、钻、镗(连杆总成体) 25

2.9.10 粗镗大头孔 27

2.9.11 大头孔两端倒角 27

2.9.12 精磨大小头两平面(先标记朝上) 27

2.9.13 半精镗大头孔及精镗小头孔 28

2.9.14 精镗大头孔 28

2.9.15 钻小头油孔 29

2.9.16 小头孔两端倒角 29

2.9.17 镗小头孔衬套 29

2.9.18 珩磨大头孔 29

2.10 连杆的检验 30

2.10.1 观察外表缺陷及目测表面粗糙度 30

2.10.2 连杆大头孔圆柱度的检验 30

2.10.3 连杆体、连杆上盖对大头孔中心线的对称度的检验 30

2.10.4 连杆大小头孔平行度的检验 30

2.10.5 连杆螺钉孔与结合面垂直度的检验 30

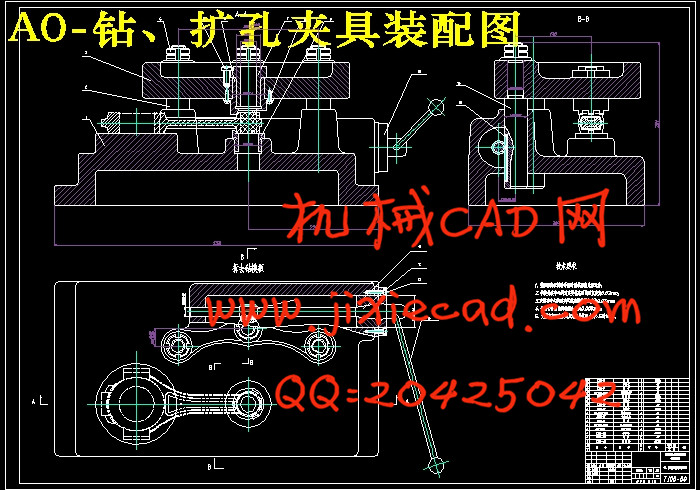

第三章 夹具设计 32

3.1 夹具设计的选择 32

3.1.1问题的指出 32

3.2 夹具设计 32

3.2.1定位基准的选择 32

3.2.2夹紧方案 32

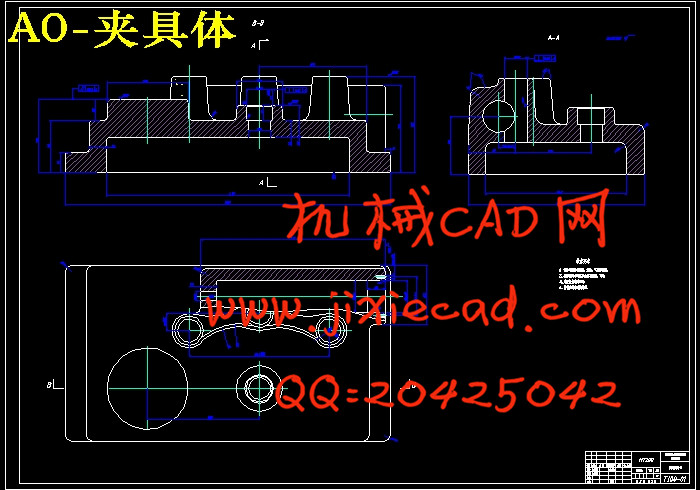

3.2.3 夹具体设计 32

2.8.3 连杆毛坯图的绘制...........................................................................................15

2.9 公时定额的计算 16

2.9.1 铣连杆上下端面 16

2.9.2 精铣连杆上下端面 17

2.9.3 加工小头孔 18

2.9.4 铣大头两侧面 19

2.9.5 扩大头孔 20

2.9.6 铣开连杆体和盖 20

2.9.7 加工连杆体 21

2.9.8 铣、磨连杆盖结合面 23

2.9.9 铣、钻、镗(连杆总成体) 25

2.9.10 粗镗大头孔 27

2.9.11 大头孔两端倒角 27

2.9.12 精磨大小头两平面(先标记朝上) 27

2.9.13 半精镗大头孔及精镗小头孔 28

2.9.14 精镗大头孔 28

2.9.15 钻小头油孔 29

2.9.16 小头孔两端倒角 29

2.9.17 镗小头孔衬套 29

2.9.18 珩磨大头孔 29

2.10 连杆的检验 30

2.10.1 观察外表缺陷及目测表面粗糙度 30

2.10.2 连杆大头孔圆柱度的检验 30

2.10.3 连杆体、连杆上盖对大头孔中心线的对称度的检验 30

2.10.4 连杆大小头孔平行度的检验 30

2.10.5 连杆螺钉孔与结合面垂直度的检验 30

第三章 夹具设计 32

3.1 夹具设计的选择 32

3.1.1问题的指出 32

3.2 夹具设计 32

3.2.1定位基准的选择 32

3.2.2夹紧方案 32

3.2.3 夹具体设计 32

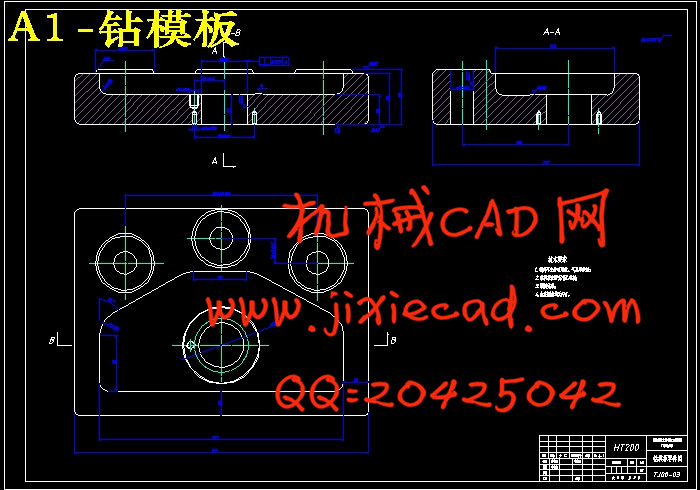

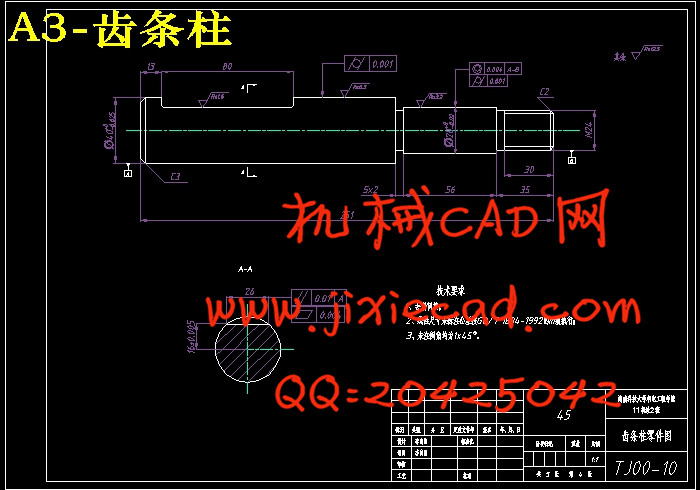

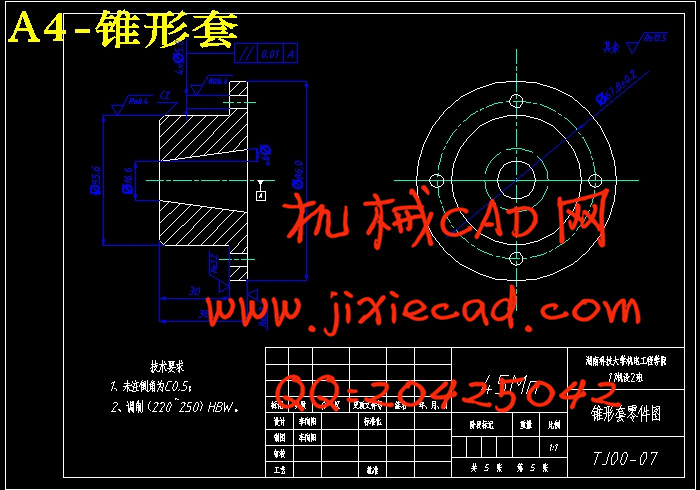

3.2.4 钻模设计 33

3.2.5导向装置的设计 33

3.2.6 绘制装配图 35

3.2.7 切削力及夹紧力的计算 35

3.2.8 定位误差的分析与计算 37

第四章 结束语 39

参考文献 40

致 谢 41