设计简介

目 录

摘要 Ⅰ

ABSTRACT Ⅱ

第1章 绪论 1

1.1本课题研究的目的意义 1

1.2本课题国内外发展概况 1

1.3自动断屑和排屑装置的发展趋势 2

第2章 系统总体方案的确定 3

2.1初选电机减速器系统方案 3

2.2 输送处传动系统的确定 4

2.3 系统总体方案的确定 4

2.4 本章小结 5

第3章 主要零件的选择与设计 6

3.1 选择电动机类型 6

3.1.1 电动机功率的选择 6

3.1.2 确定电机转速: 6

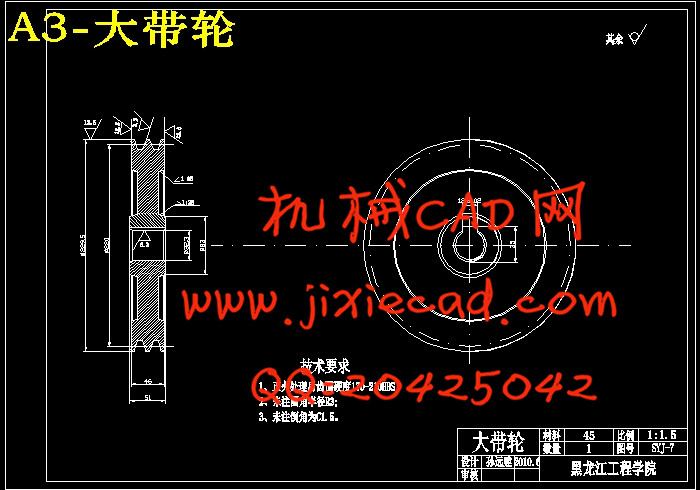

3.2 V带的设计计算 7

3.2.1 传动比的分配 7

3.2.2 各轴的转速和功率及转矩 7

3.2.3 带传动方案的确定 8

3.2.4 带传动计算设计 8

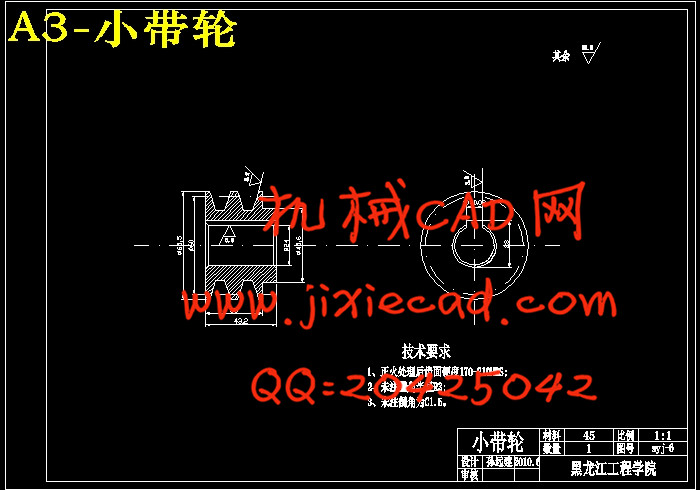

3.2.5 带轮的结构设计 9

3.3 减速器的选择 11

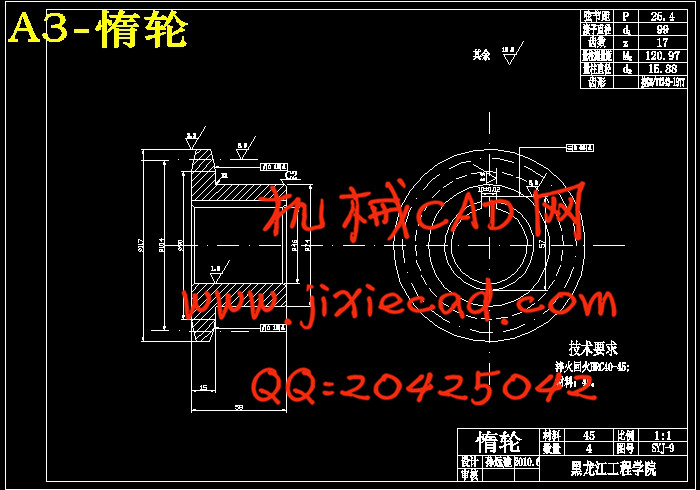

3.4 链传动设计的计算 12

3.4.1 链传动方案的确定 12

3.4.2 链传动的设计计算 13

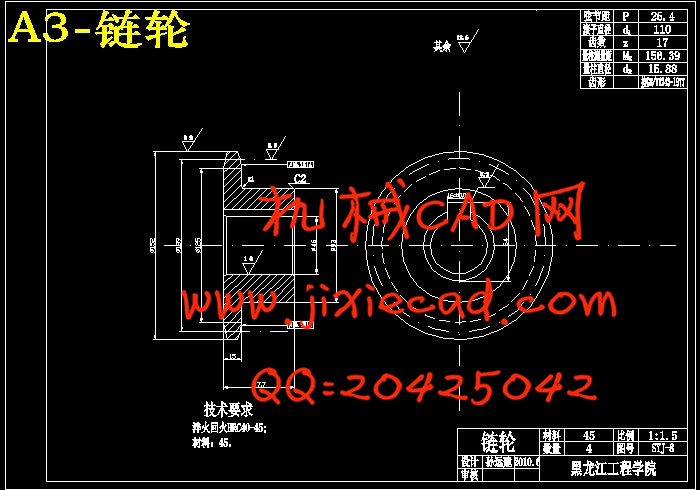

3.4.3 链轮的结构设计 14

3.4.4 链的校核 19

3.4.5 刮板链的设计 20

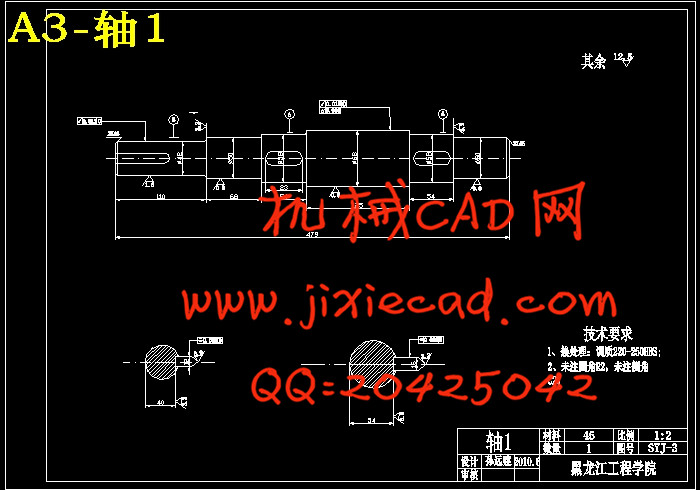

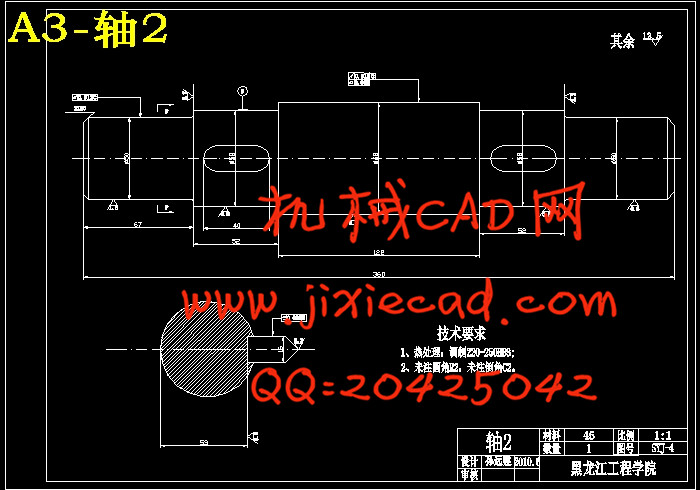

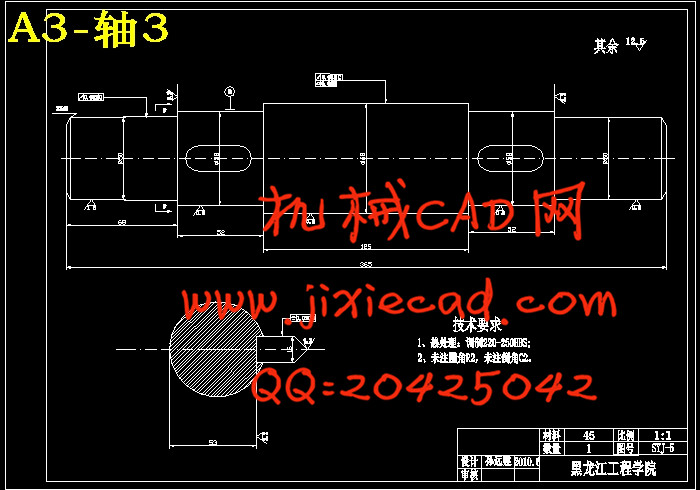

3.4.6 链轮轴的设计 23

3.4.7 轴的校核 27

3.4.8 轴承的校核 30

3.4.9 键的选择和校核 31

3.5 本章小结 33

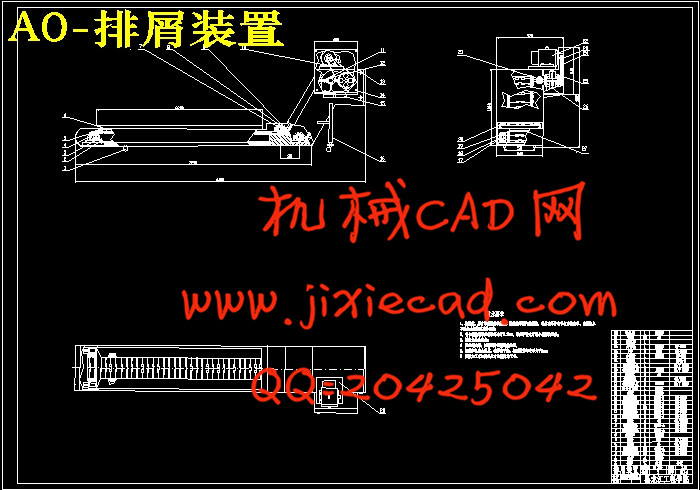

第4章 排屑装置箱体的设计及保养和维修 34

4.1滚动轴承座的选择 34

4.2出屑口法兰的设计 34

4.3进屑口法兰的设计 34

4.4机头机尾设计 34

4.5 排屑装置的保养 34

4.6 排屑装置的维修 35

4.7本章小结 35

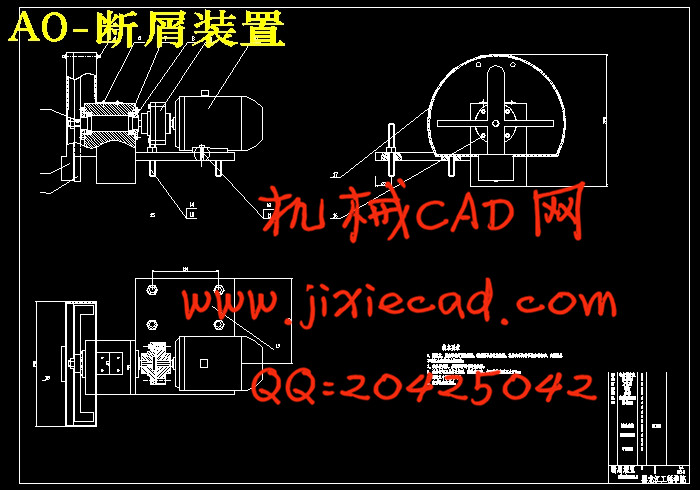

第5章 断屑装置的设计 36

5.1 设计思想 36

5.2 设计方案 36

5.3选择电动机: 37

5.3.1 选择电动机类型 37

5.3.2 电动机功率的选择 37

5.3.3 电动机的转速 37

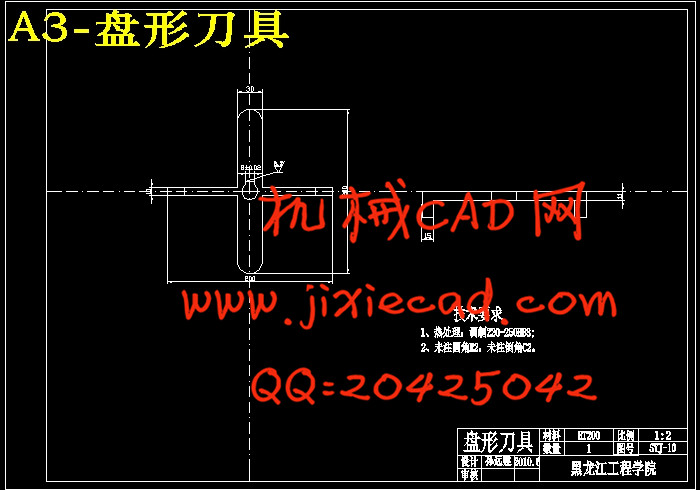

5.4 盘形切断器的设计 37

5.4.1 切断器的材料的选择 37

5.4.2 切断器的尺寸设计 38

5.5 传动轴的设计 38

5.6 轴的校核 39

5.7 本章小结 40

结论 41

参考文献 42

致谢 4

摘要 Ⅰ

ABSTRACT Ⅱ

第1章 绪论 1

1.1本课题研究的目的意义 1

1.2本课题国内外发展概况 1

1.3自动断屑和排屑装置的发展趋势 2

第2章 系统总体方案的确定 3

2.1初选电机减速器系统方案 3

2.2 输送处传动系统的确定 4

2.3 系统总体方案的确定 4

2.4 本章小结 5

第3章 主要零件的选择与设计 6

3.1 选择电动机类型 6

3.1.1 电动机功率的选择 6

3.1.2 确定电机转速: 6

3.2 V带的设计计算 7

3.2.1 传动比的分配 7

3.2.2 各轴的转速和功率及转矩 7

3.2.3 带传动方案的确定 8

3.2.4 带传动计算设计 8

3.2.5 带轮的结构设计 9

3.3 减速器的选择 11

3.4 链传动设计的计算 12

3.4.1 链传动方案的确定 12

3.4.2 链传动的设计计算 13

3.4.3 链轮的结构设计 14

3.4.4 链的校核 19

3.4.5 刮板链的设计 20

3.4.6 链轮轴的设计 23

3.4.7 轴的校核 27

3.4.8 轴承的校核 30

3.4.9 键的选择和校核 31

3.5 本章小结 33

第4章 排屑装置箱体的设计及保养和维修 34

4.1滚动轴承座的选择 34

4.2出屑口法兰的设计 34

4.3进屑口法兰的设计 34

4.4机头机尾设计 34

4.5 排屑装置的保养 34

4.6 排屑装置的维修 35

4.7本章小结 35

第5章 断屑装置的设计 36

5.1 设计思想 36

5.2 设计方案 36

5.3选择电动机: 37

5.3.1 选择电动机类型 37

5.3.2 电动机功率的选择 37

5.3.3 电动机的转速 37

5.4 盘形切断器的设计 37

5.4.1 切断器的材料的选择 37

5.4.2 切断器的尺寸设计 38

5.5 传动轴的设计 38

5.6 轴的校核 39

5.7 本章小结 40

结论 41

参考文献 42

致谢 4