设计简介

核桃又名胡桃,与扁桃、腰果、榛子并列为世界四大干果。原产我国的有4个种和1个杂交种,栽培较多的有普通核桃和云南薄壳核桃。优质的核桃仁为淡黄色或琥珀色,营养丰富而味美,可生食,是很好的滋补品,也是制作糕点的原料。许多国家有消费核桃的习惯,美国的膳食指南将其与大豆列为同类食物。近年来,核桃除销售干果或核桃仁外,核桃乳、核桃速食粉、核桃精等加工品也已进入市场,另有少量的核桃油产品销售,但是核桃的深加工产品较少见,随着核桃生产的发展,其后续产品的开发和加工也迫在眉捷。我国核桃栽培面积在世界最大,约为1266.67khm2,超过世界其它国家栽培面积的总和,居世界之首,2006年全国核桃总产量已达499.1kt。核桃在我国分布极为广泛,因其适应性强,南、北20多个省、市、自治区均有栽植。“十一五”期间,云南规划核桃种植面积2400khm2,新疆规划核桃种植面00khm2,甘肃陇南规划核桃种植面积666.67khm2,可以预计,中国的核桃产量在5年后将超过1000kt,是目前的2倍。

用于核桃初加工工艺的机械统称为核桃初加工机械。我国每年都有大量核桃需要进行初加工。目前为止,我国核桃初加工中大部分仍沿用传统的人工加工模式,只有一少部分使用了青皮脱皮机、清洗机。而破壳、取仁、壳仁分离、核桃仁分级多是由人工完成。人工加工不仅效率低,加工周期长,卫生条件差,核桃仁易被二次污染,而且加工过程不容易被管理,随着城市化进程的加快,农村剩余劳动力的转移,劳动力紧缺,用人成本增加将是一个不争的事实,传统人工核桃初加工模式越来越不经济,也不能适应日益增长的核桃需求。核桃破壳取仁是核桃深加工的第一道工序, 而目前市售的核桃仁几乎全部是手工砸取,劳动生产率极其低下,这就迫切需要设计生产出能进行机械或半机械化加工的核桃破壳机, 以提高核桃剥壳取仁的生产效率。

针对上述问题,研制高效破壳机已成当务之急。为实现核桃机械破壳取仁,陕西、山西等地曾研制过核桃破壳机。现有核桃破壳机采用挤切,挤搓原理破壳取仁,存在的主要问题是性能指标(破壳率80%左右,高路仁率约60%不高,生产率低[2]。由于双齿盘齿板相互挤压的方式集合了四点挤压与滚动挤压的优点,核桃在挤压破裂过程中产生旋转,并沿着核桃壳表面施加细密的多个克压力,使初始裂纹扩展,这样既使壳完全破裂,又避免对仁的挤压破碎,提高破壳取仁性能。破壳后能得到较多的高路仁,并且核桃壳较碎,有利于实现核桃的机械破壳,破壳的综合效果较好。所以有很高的研究价值,对核桃的机械化破壳,以及机械化加工具有重大意义。

国外早在20世纪60年代初,就着手研制坚果剥壳机具,至80年代初,美国、意大利、法国等已相继推出了各种坚果剥壳机,如夏威夷果剥壳机、杏仁剥壳机等。经过数十年的发展,坚果剥壳机具已日趋成熟,目前,正朝着机电一体化方向发展。由于美国的主栽品种只有强特勒、哈特利、希尔、维纳、土莱尔、豪沃迪这 6 个,其品质优良,规格划一,有利于机械化破壳,因此核桃破壳机在美国发展较早。主要的核桃破壳机类型有[4]:①Larry H. Hemry 研制的专利号为 6098530 机械式核桃破壳机。该机的主要结构由机架、料斗、可调节定位板、破碎装置、传动机构以及动力所组成。机械式核桃破壳机通过调节可调节定位板和破碎装置间的间隙能够适应各类坚果的破壳。②Kenneth R. Evans 研制的专利号为 4201126 核桃破壳机。该机主要由喂料斗、输送装置、破壳装置和出料口等组成。工作时,由输送装置把待破壳的核桃从料箱运送到破壳装置,然后对其进行破壳。③Clarence Lloyd Warmack 和 Barry Shawn Warmack等研制的专利号为 6516714 核桃破壳机。该机主要由机架、箱体、滚筒、旋转破壳装置和出料口等组成。该机可以成功有效地击打核桃将其壳仁分离。④John W. Brazil 发明的专利号为 4255855 核桃钳。该钳由把手、可调柱塞、夹头、底座和固定套等组成。使用时,将核桃放置在底座上,然后通过操纵把手推动可调柱塞在固定套内滑动,可调柱塞伸出从而使夹头将核桃推到刚性砧底座上把核桃夹紧并破壳。⑤MichaelP.Filice,Robert Lemos 和 Robert P.Baker 等研制的专利号为 5325769 核桃破壳机。该机主要由机架、喂料斗、输送装置、击打装置和传动装置等组成。工作时,料箱中的核桃由输送装置逐一运送到击打装置,然后由凸轮控制击打打头将核桃壳打破使其壳仁分离。

(1)剥壳率低。不少剥壳机漏剥或剥壳不完全,果仁去净率不高,有些剥壳机剥壳率只有50%。这是坚果剥壳机推广使用的最大障碍。

(2)损失率高。由于参数选择不合理,造成剥壳不完全现象严重,碎仁夹带在碎壳中难以回收而被弃除。有些机具果仁损失率高达20%。

(3)果仁完整性差。有些机具的设计,为了减少漏剥或剥壳不完全现象,一味追求剥壳率的提高,导致高的破碎率,从而降低了产品的商品价值。

(4)通用性差。一般剥壳机仅能用于某一品种坚果的剥壳作业,对于不同品种的坚果,不能通过更换主要零部件来实现一机多用。

(5)机具性能不稳定,适应性差。为某类坚果专门开发的专用机型,在该坚果品种、大小规格、外壳形状和含水量等因素出现变化时,剥壳机具剥壳性能就变差。

(6)作业成本偏高。我国坚果剥壳机具尚未形成规模和系列,多数是单机制造,制造的工艺水平低、成本高、也因为通用性差,不能一机多用,使得生产企业设备配置的成本高,致使加工坚果的作业成本增加。

目前,核桃破壳取仁方法有离心碰撞式破壳法、化学腐蚀法、真空破壳取仁法、超声波破壳法和定间隙挤压破壳法。离心碰撞方法碎仁太多,应用很少;化学腐蚀方法由于在实际操作中不好控制,仁易受到腐蚀,处理不好还会对环境造成污染;真空破壳和超声波破壳方法设备昂贵,破壳成本高,且破壳效果不够理想;定间隙挤压破壳方法值得探索。核桃破壳装置是核桃破壳取仁机的核心装置。机械剥壳常用方法有借助粗糙表面碾搓作用的碾搓剥壳、借助撞击作用撞击剥壳、利用剪切作用的剪切剥壳和利用成对轧辊挤压作用的挤压剥壳。常见的破壳装置有圆盘剥壳装置、齿辊剥壳装置、离心剥壳装置、锤击式剥壳装置、轧辊式剥壳装置、对辊窝眼式开口装置、冲压式破壳装置、核桃锯口破壳装置、核桃破壳挖核装置及平板挤压式破壳装置。由于核桃品种繁杂、尺寸差异较大、形状不规则、壳仁间隙小,所以核桃的破壳取仁难度较大。破壳后还需进行壳仁分离,鉴于壳仁密度相差不大[5],加之碎壳、碎仁上有许多毛刺,所以壳仁分离也有相当难度。解决以上难题的方法就是将破壳取仁分解为分级、导向、挤压破壳(多点)、壳仁分离四部分,逐一加以解决。

本课题重点研究核桃破壳机的破壳部分,以改善现存的剥壳率低、损失率高、果仁完整性差、通用性差、机具性能不稳定、适应性差、作业成本偏高等问题。关键问题解决思路:对核桃破壳机的主要部件齿盘、弧齿板进行了设计研究,确定了核桃在齿盘齿板间的导入条件,挤压间隙,以及弧齿板直径、齿盘间距的确定方法。

目 录

1.绪论 1

1.1选题的意义和目的 1

1.2本课题所涉及的问题及国内(外)研究现状及分析 2

1.2.1国外研究现状及分析 2

1.2.2国内研究现状及分析 3

2.设计方案的选择 3

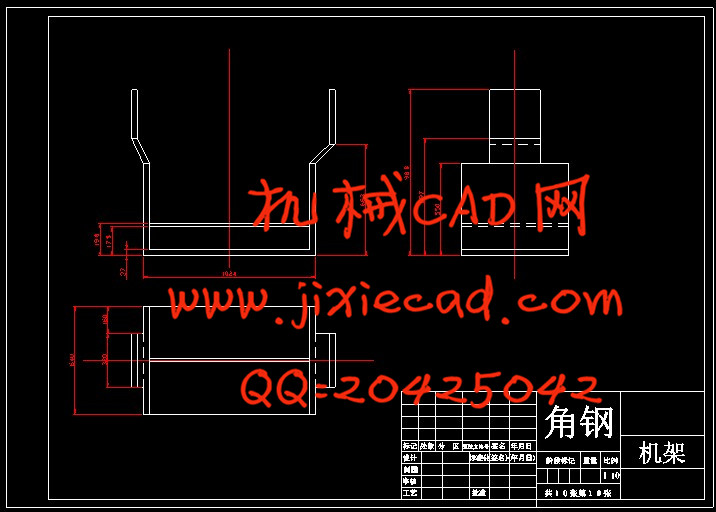

2.1确定研究方案 4

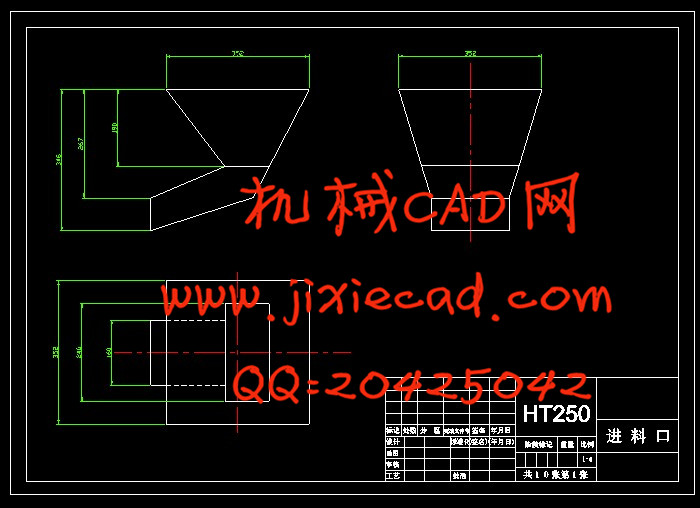

2.2核桃进料口的设计 4

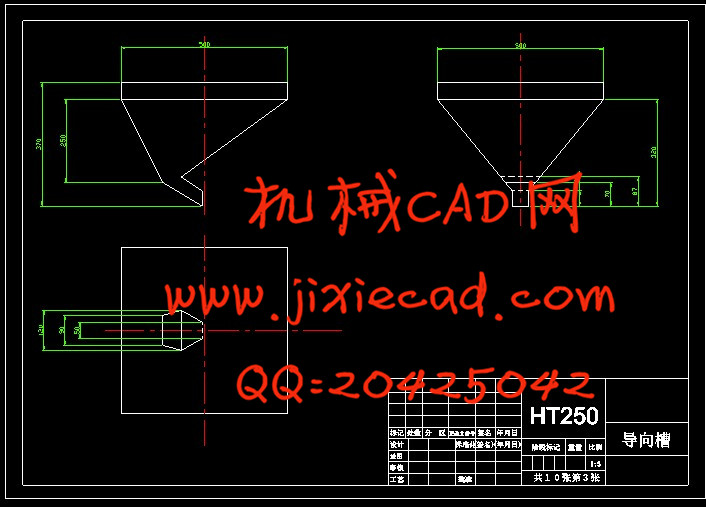

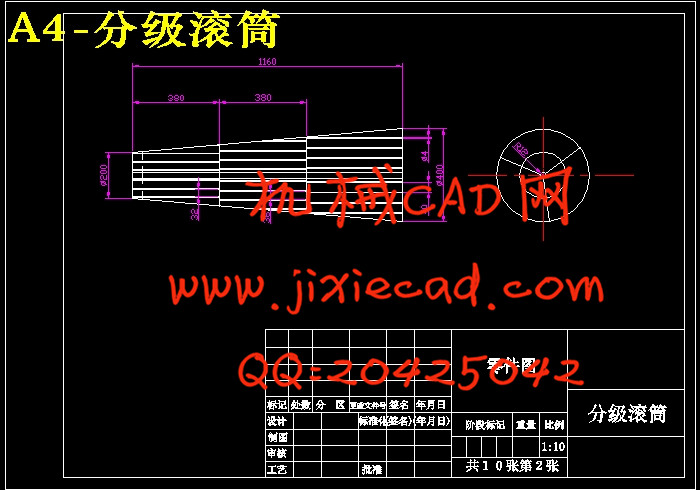

2.3核桃分级装置的设计 5

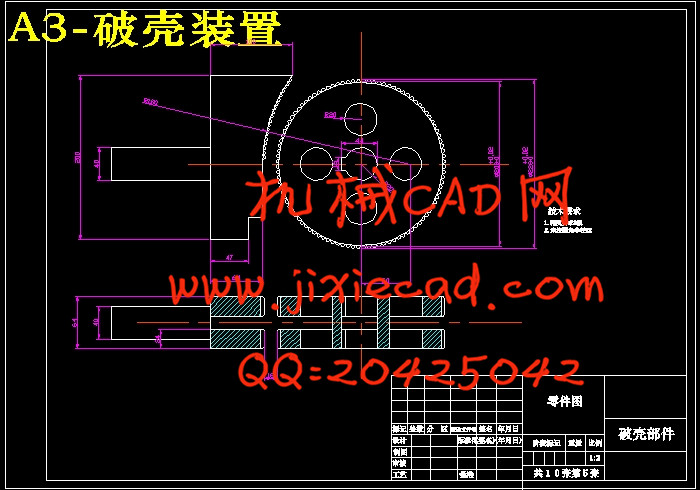

2.4桃破壳部分的设计 5

2.5齿盘的设计 6

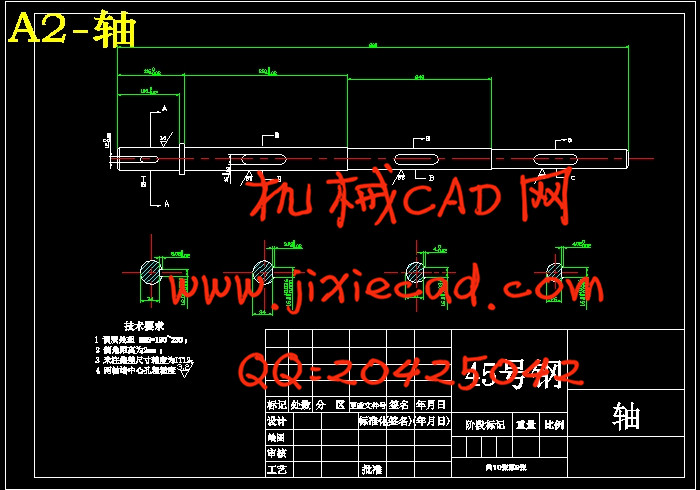

2.6轴的设计 8

2.6.1轴的校核 8

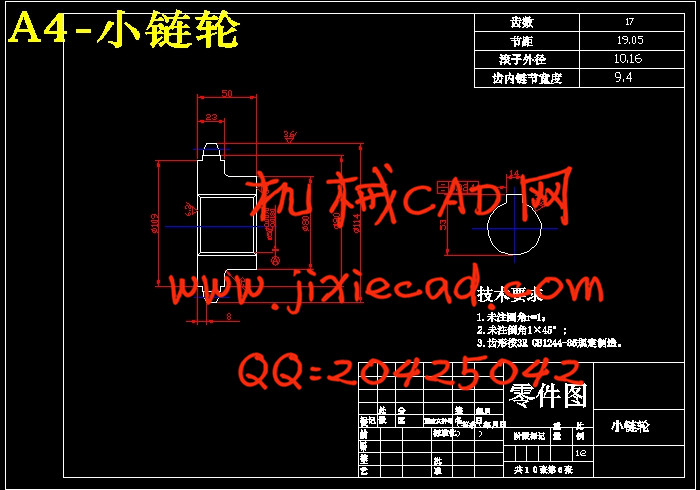

3.链传动的计算 9

3.1链轮的选定 9

3.2小链轮的计算 9

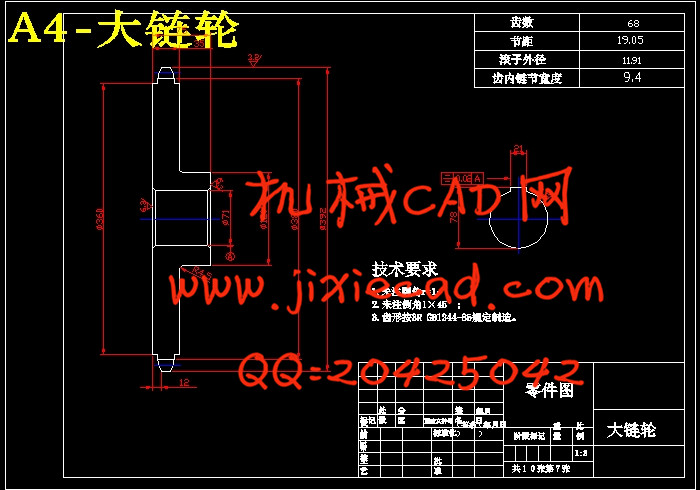

3.3大链轮的计算 11

4.关键零件的选择、定位和校核 12

4.1轴系零件的定位 12

4.2轴承的选择 12

4.3键联结的选择与校核 12

4.4联轴器的选择 13

4.5轴承端盖的设计 13

5.电动机的选择 14

5.1选择调速电动机 14

5.2电动机的尺寸及安装 14

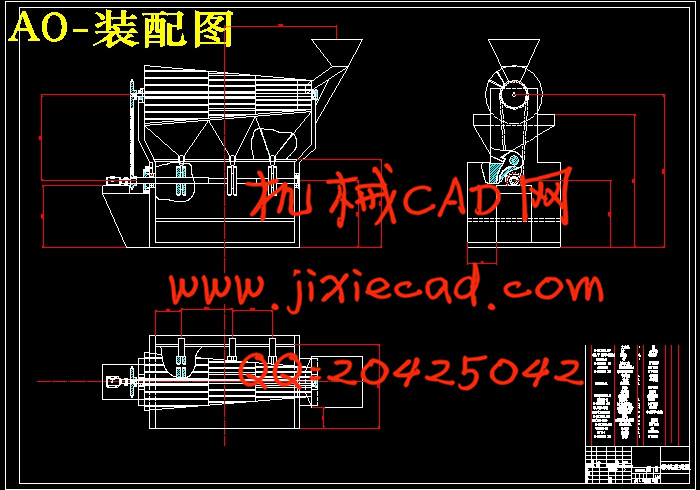

6.装配质量 14

7.总结 14

致 谢 15

参考文献 16

用于核桃初加工工艺的机械统称为核桃初加工机械。我国每年都有大量核桃需要进行初加工。目前为止,我国核桃初加工中大部分仍沿用传统的人工加工模式,只有一少部分使用了青皮脱皮机、清洗机。而破壳、取仁、壳仁分离、核桃仁分级多是由人工完成。人工加工不仅效率低,加工周期长,卫生条件差,核桃仁易被二次污染,而且加工过程不容易被管理,随着城市化进程的加快,农村剩余劳动力的转移,劳动力紧缺,用人成本增加将是一个不争的事实,传统人工核桃初加工模式越来越不经济,也不能适应日益增长的核桃需求。核桃破壳取仁是核桃深加工的第一道工序, 而目前市售的核桃仁几乎全部是手工砸取,劳动生产率极其低下,这就迫切需要设计生产出能进行机械或半机械化加工的核桃破壳机, 以提高核桃剥壳取仁的生产效率。

针对上述问题,研制高效破壳机已成当务之急。为实现核桃机械破壳取仁,陕西、山西等地曾研制过核桃破壳机。现有核桃破壳机采用挤切,挤搓原理破壳取仁,存在的主要问题是性能指标(破壳率80%左右,高路仁率约60%不高,生产率低[2]。由于双齿盘齿板相互挤压的方式集合了四点挤压与滚动挤压的优点,核桃在挤压破裂过程中产生旋转,并沿着核桃壳表面施加细密的多个克压力,使初始裂纹扩展,这样既使壳完全破裂,又避免对仁的挤压破碎,提高破壳取仁性能。破壳后能得到较多的高路仁,并且核桃壳较碎,有利于实现核桃的机械破壳,破壳的综合效果较好。所以有很高的研究价值,对核桃的机械化破壳,以及机械化加工具有重大意义。

1.2本课题所涉及的问题及国内(外)研究现状及分析

1.2.1国外研究现状及分析

目前核桃生产国中最有代表性、生产水平最高、市场占有份额最大的当数美国。美国可谓核桃生产上年轻而又强大的王国。美国核桃采收的机械化程度很高,先是喷洒乙烯利(一种果实催熟药剂),然后用振落机采收,再用脱青皮机脱皮,用清洗机清洗,用烘干机烘干、利用冷库进行干燥处理和贮藏。如加工果仁,采用破壳机破壳,通过气流分选机进行壳仁分离,然后用分色机将果仁分为深色和浅色,再分出全仁和碎仁,最后分别称重包装销售。国外早在20世纪60年代初,就着手研制坚果剥壳机具,至80年代初,美国、意大利、法国等已相继推出了各种坚果剥壳机,如夏威夷果剥壳机、杏仁剥壳机等。经过数十年的发展,坚果剥壳机具已日趋成熟,目前,正朝着机电一体化方向发展。由于美国的主栽品种只有强特勒、哈特利、希尔、维纳、土莱尔、豪沃迪这 6 个,其品质优良,规格划一,有利于机械化破壳,因此核桃破壳机在美国发展较早。主要的核桃破壳机类型有[4]:①Larry H. Hemry 研制的专利号为 6098530 机械式核桃破壳机。该机的主要结构由机架、料斗、可调节定位板、破碎装置、传动机构以及动力所组成。机械式核桃破壳机通过调节可调节定位板和破碎装置间的间隙能够适应各类坚果的破壳。②Kenneth R. Evans 研制的专利号为 4201126 核桃破壳机。该机主要由喂料斗、输送装置、破壳装置和出料口等组成。工作时,由输送装置把待破壳的核桃从料箱运送到破壳装置,然后对其进行破壳。③Clarence Lloyd Warmack 和 Barry Shawn Warmack等研制的专利号为 6516714 核桃破壳机。该机主要由机架、箱体、滚筒、旋转破壳装置和出料口等组成。该机可以成功有效地击打核桃将其壳仁分离。④John W. Brazil 发明的专利号为 4255855 核桃钳。该钳由把手、可调柱塞、夹头、底座和固定套等组成。使用时,将核桃放置在底座上,然后通过操纵把手推动可调柱塞在固定套内滑动,可调柱塞伸出从而使夹头将核桃推到刚性砧底座上把核桃夹紧并破壳。⑤MichaelP.Filice,Robert Lemos 和 Robert P.Baker 等研制的专利号为 5325769 核桃破壳机。该机主要由机架、喂料斗、输送装置、击打装置和传动装置等组成。工作时,料箱中的核桃由输送装置逐一运送到击打装置,然后由凸轮控制击打打头将核桃壳打破使其壳仁分离。

1.2.2国内研究现状及分析

我国坚果剥壳机具发展缓慢,远远落后于种植业的发展,在一些生产应用的机具中,存在如下几个突出的问题,因而,难以推广应用。(1)剥壳率低。不少剥壳机漏剥或剥壳不完全,果仁去净率不高,有些剥壳机剥壳率只有50%。这是坚果剥壳机推广使用的最大障碍。

(2)损失率高。由于参数选择不合理,造成剥壳不完全现象严重,碎仁夹带在碎壳中难以回收而被弃除。有些机具果仁损失率高达20%。

(3)果仁完整性差。有些机具的设计,为了减少漏剥或剥壳不完全现象,一味追求剥壳率的提高,导致高的破碎率,从而降低了产品的商品价值。

(4)通用性差。一般剥壳机仅能用于某一品种坚果的剥壳作业,对于不同品种的坚果,不能通过更换主要零部件来实现一机多用。

(5)机具性能不稳定,适应性差。为某类坚果专门开发的专用机型,在该坚果品种、大小规格、外壳形状和含水量等因素出现变化时,剥壳机具剥壳性能就变差。

(6)作业成本偏高。我国坚果剥壳机具尚未形成规模和系列,多数是单机制造,制造的工艺水平低、成本高、也因为通用性差,不能一机多用,使得生产企业设备配置的成本高,致使加工坚果的作业成本增加。

目前,核桃破壳取仁方法有离心碰撞式破壳法、化学腐蚀法、真空破壳取仁法、超声波破壳法和定间隙挤压破壳法。离心碰撞方法碎仁太多,应用很少;化学腐蚀方法由于在实际操作中不好控制,仁易受到腐蚀,处理不好还会对环境造成污染;真空破壳和超声波破壳方法设备昂贵,破壳成本高,且破壳效果不够理想;定间隙挤压破壳方法值得探索。核桃破壳装置是核桃破壳取仁机的核心装置。机械剥壳常用方法有借助粗糙表面碾搓作用的碾搓剥壳、借助撞击作用撞击剥壳、利用剪切作用的剪切剥壳和利用成对轧辊挤压作用的挤压剥壳。常见的破壳装置有圆盘剥壳装置、齿辊剥壳装置、离心剥壳装置、锤击式剥壳装置、轧辊式剥壳装置、对辊窝眼式开口装置、冲压式破壳装置、核桃锯口破壳装置、核桃破壳挖核装置及平板挤压式破壳装置。由于核桃品种繁杂、尺寸差异较大、形状不规则、壳仁间隙小,所以核桃的破壳取仁难度较大。破壳后还需进行壳仁分离,鉴于壳仁密度相差不大[5],加之碎壳、碎仁上有许多毛刺,所以壳仁分离也有相当难度。解决以上难题的方法就是将破壳取仁分解为分级、导向、挤压破壳(多点)、壳仁分离四部分,逐一加以解决。

本课题重点研究核桃破壳机的破壳部分,以改善现存的剥壳率低、损失率高、果仁完整性差、通用性差、机具性能不稳定、适应性差、作业成本偏高等问题。关键问题解决思路:对核桃破壳机的主要部件齿盘、弧齿板进行了设计研究,确定了核桃在齿盘齿板间的导入条件,挤压间隙,以及弧齿板直径、齿盘间距的确定方法。

目 录

1.绪论 1

1.1选题的意义和目的 1

1.2本课题所涉及的问题及国内(外)研究现状及分析 2

1.2.1国外研究现状及分析 2

1.2.2国内研究现状及分析 3

2.设计方案的选择 3

2.1确定研究方案 4

2.2核桃进料口的设计 4

2.3核桃分级装置的设计 5

2.4桃破壳部分的设计 5

2.5齿盘的设计 6

2.6轴的设计 8

2.6.1轴的校核 8

3.链传动的计算 9

3.1链轮的选定 9

3.2小链轮的计算 9

3.3大链轮的计算 11

4.关键零件的选择、定位和校核 12

4.1轴系零件的定位 12

4.2轴承的选择 12

4.3键联结的选择与校核 12

4.4联轴器的选择 13

4.5轴承端盖的设计 13

5.电动机的选择 14

5.1选择调速电动机 14

5.2电动机的尺寸及安装 14

6.装配质量 14

7.总结 14

致 谢 15

参考文献 16