设计简介

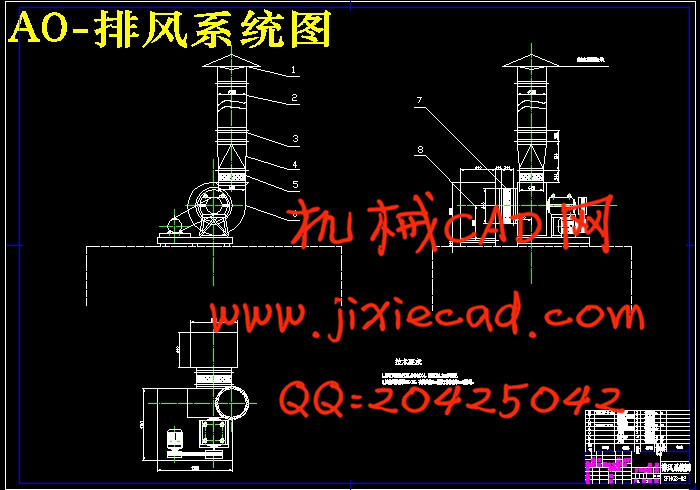

固化(干燥)是工业涂装线的三大基本工序之一,是涂膜形成的重要工序,所用装备(烘干室)是工业涂装线的关键设备,其耗能量的大小直接影响涂装成本。所以固化方法及装备的选用是否合理,烘干规范的选用和执行是否正确,会直接影响涂层质量和涂装成本。还有,地球的温室效应和节能省资源等已经成为关系人类生存的课题,因而也不能忽视烘干室的高温造成作业环境恶化和排气对环境的污染等问题。

涂装线用的烘干室(又称干燥炉)大致可以分为两大类:

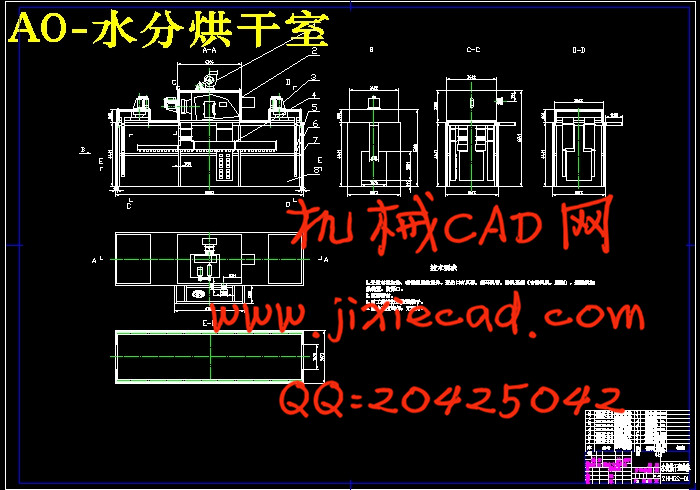

①前处理、洗净后的水分烘干室;

②涂膜(涂装后的)烘干室。

两者的目的和功能完全不同,前者仅水分蒸发,使潮湿的工件变成干燥的工件。后者使涂膜固化(干燥),将被涂物加热到固化温度。随涂料(树脂、油等漆膜形成物)的固化(干燥)机理不同,涂膜固化可分为挥发干燥、氧化聚合、催化剂固化、热固化等。在挥发干燥、氧化聚合和催化剂固化场合,热不是涂膜固化的必要条件,而仅为缩短干燥时间,所使用干燥室称为强制干燥室。热固化(烘烤型)涂料的固化成膜,是靠涂料树脂的热固化反应所需要的温度和时间(例如140℃ 20min)等为必要条件,所用烘干室一般俗称烘烤炉。

我国涂装生产线的发展经历了由手工到生产线、到自动生产线的发展过程。我国的涂装工艺可以简单归纳为;前处理→喷涂→干燥或固化→三废处理。我国的涂装工业真正起源于50年代苏联技术的引进之后。一些援建的项目中开始建立了涂装生产线,但这些生产线一般是钢板焊的槽子加钢结构的喷(涂)漆室和干燥室(炉)组合的,由电葫芦手工吊挂工件(少数用悬挂输送机)运行。当时的酸洗槽一般均为钢板衬铅,随着时代的发展,出现了衬玻璃钢或全部采用玻璃钢的槽子。从60年代开始,由于轻工业的发展,首先在自行车制造行业出现了机械化生产的流水线和自动化生产的流水线,以及在原有槽子流水线生产的基础上加上程序控制的小车形成的程控流水线,这些主要是在上海和天津地区。这期间我国涂装工业的主要任务还是以防腐为主。但随着我国经济的发展,以及国外涂装技术的发展,通过技术引进和与国外技术的交流,我国涂装技术开始飞速的发展,在涂装自动化生产方面,静电喷涂和电泳涂漆技术的推广应用、粉末喷涂技术的研制及推广,特别是我国家电行业、日用五金、钢制家具,铝材构件、电器产品、汽车工业等领域的蓬勃发展,使涂装事业有了明显的进步,在涂装生产线中还出现了智能化的喷涂机器人。为前处理技术来说,最初前处理的传统方式为槽浸式,按工艺流程逐槽浸渍。随着工艺的改进和发展,出现了二合一(即除油、除锈)和三合一(即除油、除锈、钝化)工艺。目前,国外及国内的家电行业多采用喷淋式前处理,其特点是生产效率高,操作简便,易于实现生产自动化或半自动化,脱脂效果好,磷化膜致密均匀。但是不管怎么发展,表面处理的前处理工艺都是必须的,针对不同的涂层要求及对抗腐蚀的要求,除油、除锈、磷化等处理方法要视工件原材料的状况来选择。当然,在前处理工艺中,喷砂、抛丸或打磨工艺也在不同行业的不同部门按需要选择应用。时代的发展,表面处理工艺在发展,就水洗来说最初一般使用自来水,但是随着工艺要求及发展,现在水洗已采用蒸馏水或纯净水;前处理也有采用超声波的处理工艺。

目前我国涂装生产线已成规模的估计有几千条,引进的大型涂装生产线几乎占了一半左右。从我国现有的涂装生产线来看,主要存在以下问题:

(1)设计水平不高

其一是我国在涂装设备研制方面投入不多,很少有先进成熟的涂装设备占领市场,即便是国内自行建设的涂装生产线,生产线上的一些关键设备也是引进为多。其二是我国一些基础元器件及控制元件质量不过关,经受不住长期考验。因此,尽管生产线设计先进,但却无设备的充分保证。同时国内对生产线的投资盲目降低,不能按要求选取设备。由于诸多原因反映出生产线水平不高,牵涉到设计水平变化。实际我国自行设计制造的一些生产线结合国情,工艺及设备水平也不逊于国外的一些生产线,但常为元器件的可靠性和寿命所困扰。

(2)制造水平粗糙

国内行业布局分散,企业规模一般比较小,综合实力薄弱,在很大程度上依赖于手工操作,所以制造工艺粗糙、技术落后、设备外观拙劣,直接影响了设备的性能指标和使用可靠性,也导致了国内涂装生产线价位低下的局面。

(3)使用水平低下

操作人员对涂装知识欠缺,不按操作规程,不按工艺条件,无视操作环境,对环境保护不重视。

(4)安全水平堪忧

我国一些涂装生产线由于一次性投资的限制,以及对安全问题的不够重视,有大量的涂装生产线不符合涂装作业安全规程,对照国家涂装作业安全规程系列标准,在防毒、防尘、防火、防爆等方面存在诸多隐患:

1.一些国外涂装技术水平不高的生产线鱼龙混杂地流入中国市场。

2.引进无序,重复引进同类型的生产线。

3.引进的先进涂装生产线没有很好地消化吸收。

4.国内自行设计研制的一些自动涂装生产线未能广泛地交流和推广。

5.近年来国内一些单位对涂装生产线所用的设备、新技术的研制虽有一定重视,并取得一定成果,但由于研制投入受到人力、资金等限制,往往模仿多,独立开发少,创新少,所以成效不显著。

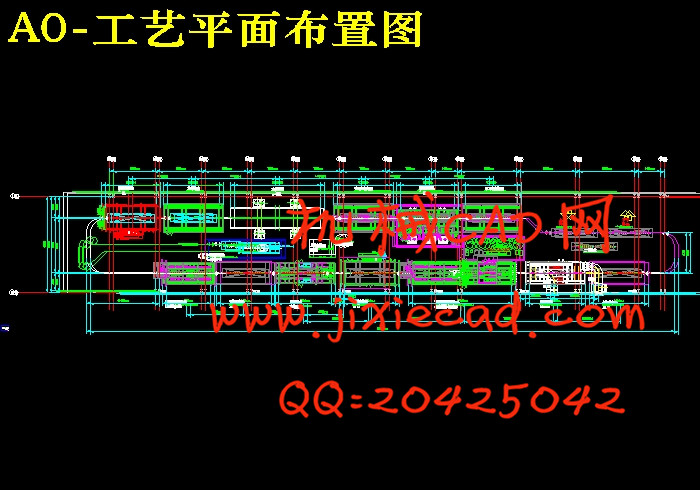

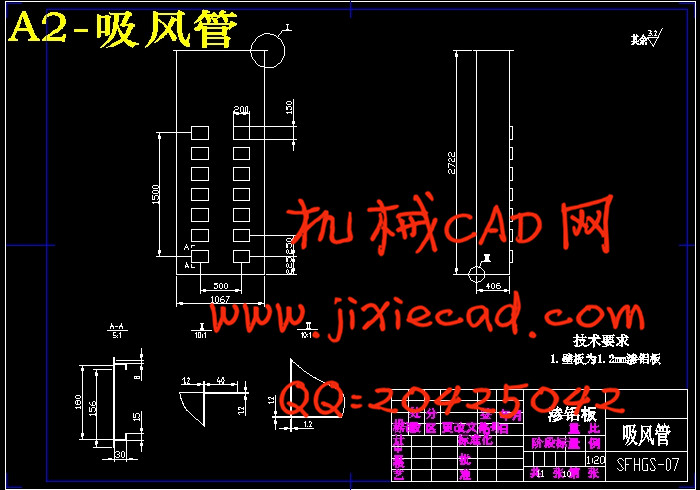

本次毕业设计课题是挖掘机涂装生产线水分烘干室设计,本课题来源于生产实践。涂装流水线主要包括:前处理设备、喷粉系统、喷漆设备、烘炉、热源系统、电控系统、悬挂传送链等七大组成部分。本设计任务为涂装生产线水分烘干室设计,应能满足工况要求,应运行平稳、装卸方便、便于维

涂装线用的烘干室(又称干燥炉)大致可以分为两大类:

①前处理、洗净后的水分烘干室;

②涂膜(涂装后的)烘干室。

两者的目的和功能完全不同,前者仅水分蒸发,使潮湿的工件变成干燥的工件。后者使涂膜固化(干燥),将被涂物加热到固化温度。随涂料(树脂、油等漆膜形成物)的固化(干燥)机理不同,涂膜固化可分为挥发干燥、氧化聚合、催化剂固化、热固化等。在挥发干燥、氧化聚合和催化剂固化场合,热不是涂膜固化的必要条件,而仅为缩短干燥时间,所使用干燥室称为强制干燥室。热固化(烘烤型)涂料的固化成膜,是靠涂料树脂的热固化反应所需要的温度和时间(例如140℃ 20min)等为必要条件,所用烘干室一般俗称烘烤炉。

我国涂装生产线的发展经历了由手工到生产线、到自动生产线的发展过程。我国的涂装工艺可以简单归纳为;前处理→喷涂→干燥或固化→三废处理。我国的涂装工业真正起源于50年代苏联技术的引进之后。一些援建的项目中开始建立了涂装生产线,但这些生产线一般是钢板焊的槽子加钢结构的喷(涂)漆室和干燥室(炉)组合的,由电葫芦手工吊挂工件(少数用悬挂输送机)运行。当时的酸洗槽一般均为钢板衬铅,随着时代的发展,出现了衬玻璃钢或全部采用玻璃钢的槽子。从60年代开始,由于轻工业的发展,首先在自行车制造行业出现了机械化生产的流水线和自动化生产的流水线,以及在原有槽子流水线生产的基础上加上程序控制的小车形成的程控流水线,这些主要是在上海和天津地区。这期间我国涂装工业的主要任务还是以防腐为主。但随着我国经济的发展,以及国外涂装技术的发展,通过技术引进和与国外技术的交流,我国涂装技术开始飞速的发展,在涂装自动化生产方面,静电喷涂和电泳涂漆技术的推广应用、粉末喷涂技术的研制及推广,特别是我国家电行业、日用五金、钢制家具,铝材构件、电器产品、汽车工业等领域的蓬勃发展,使涂装事业有了明显的进步,在涂装生产线中还出现了智能化的喷涂机器人。为前处理技术来说,最初前处理的传统方式为槽浸式,按工艺流程逐槽浸渍。随着工艺的改进和发展,出现了二合一(即除油、除锈)和三合一(即除油、除锈、钝化)工艺。目前,国外及国内的家电行业多采用喷淋式前处理,其特点是生产效率高,操作简便,易于实现生产自动化或半自动化,脱脂效果好,磷化膜致密均匀。但是不管怎么发展,表面处理的前处理工艺都是必须的,针对不同的涂层要求及对抗腐蚀的要求,除油、除锈、磷化等处理方法要视工件原材料的状况来选择。当然,在前处理工艺中,喷砂、抛丸或打磨工艺也在不同行业的不同部门按需要选择应用。时代的发展,表面处理工艺在发展,就水洗来说最初一般使用自来水,但是随着工艺要求及发展,现在水洗已采用蒸馏水或纯净水;前处理也有采用超声波的处理工艺。

目前我国涂装生产线已成规模的估计有几千条,引进的大型涂装生产线几乎占了一半左右。从我国现有的涂装生产线来看,主要存在以下问题:

(1)设计水平不高

其一是我国在涂装设备研制方面投入不多,很少有先进成熟的涂装设备占领市场,即便是国内自行建设的涂装生产线,生产线上的一些关键设备也是引进为多。其二是我国一些基础元器件及控制元件质量不过关,经受不住长期考验。因此,尽管生产线设计先进,但却无设备的充分保证。同时国内对生产线的投资盲目降低,不能按要求选取设备。由于诸多原因反映出生产线水平不高,牵涉到设计水平变化。实际我国自行设计制造的一些生产线结合国情,工艺及设备水平也不逊于国外的一些生产线,但常为元器件的可靠性和寿命所困扰。

(2)制造水平粗糙

国内行业布局分散,企业规模一般比较小,综合实力薄弱,在很大程度上依赖于手工操作,所以制造工艺粗糙、技术落后、设备外观拙劣,直接影响了设备的性能指标和使用可靠性,也导致了国内涂装生产线价位低下的局面。

(3)使用水平低下

操作人员对涂装知识欠缺,不按操作规程,不按工艺条件,无视操作环境,对环境保护不重视。

(4)安全水平堪忧

我国一些涂装生产线由于一次性投资的限制,以及对安全问题的不够重视,有大量的涂装生产线不符合涂装作业安全规程,对照国家涂装作业安全规程系列标准,在防毒、防尘、防火、防爆等方面存在诸多隐患:

1.一些国外涂装技术水平不高的生产线鱼龙混杂地流入中国市场。

2.引进无序,重复引进同类型的生产线。

3.引进的先进涂装生产线没有很好地消化吸收。

4.国内自行设计研制的一些自动涂装生产线未能广泛地交流和推广。

5.近年来国内一些单位对涂装生产线所用的设备、新技术的研制虽有一定重视,并取得一定成果,但由于研制投入受到人力、资金等限制,往往模仿多,独立开发少,创新少,所以成效不显著。

本次毕业设计课题是挖掘机涂装生产线水分烘干室设计,本课题来源于生产实践。涂装流水线主要包括:前处理设备、喷粉系统、喷漆设备、烘炉、热源系统、电控系统、悬挂传送链等七大组成部分。本设计任务为涂装生产线水分烘干室设计,应能满足工况要求,应运行平稳、装卸方便、便于维