设计简介

移动皮带运输机的设计

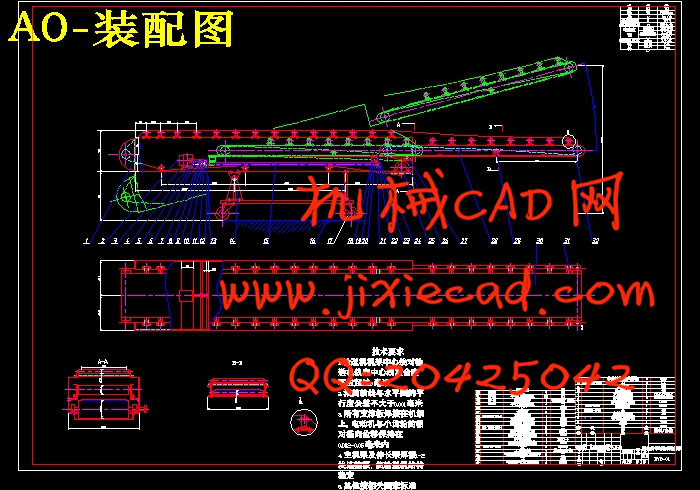

摘 要:移动皮带输送机是一种工效高,使用,机动性好的连续输送装卸设备,主要用于装卸地点经常变更动的场所,移动皮带输送机承载能力高,寿命长,结构聚凑,占地面积小,重量轻,体积小,尤其是垂直传动结构形式,更适于煤矿井下矿山运输机械上使用。

文章首先介绍了国内外带式输送机的发展状况、输送机发展趋势和设计目的和意义,分析了常见的伸缩输送机的伸缩形式以及用以实现伸缩的传动形式。设计是基于QD80轻型带式输送机设计方法,其中部分零部件从QD80输送机零部件种选用,伸缩机构为自行设计,采用螺母螺杆传动形式达到输送机伸缩目的,通过计算确定了伸缩机构的相关参数,对输送机的各种运动状态进行了模型简化与受力分析,计算结果保证一些极限情况下的机构的安全性。设计了一套通过电机、齿轮减速带动螺母螺杆运动的传动机构。

关键词:皮带运输机;移动;伸缩

Design of Mobile Belt Conveyor

Abstract: Mobile belt conveyor is a kind of high efficiency, maneuverability good continuous transportation loading and unloading equipment, mainly used for loading and unloading location site is constantly changing, mobile belt conveyor high carrying capacity, long life, gather together structure, cover an area of an area small, light weight, small size, especially vertical transmission structure form, more suitable for the coal mine mine transport machinery in use.

The paper first introduced the developing situation of belt conveyor at home and abroad and the trend of its development and design purpose and significance, analyzed common telescopic and transmission form in telescopic conveyor. The design process was based on the method of QD80 small belt conveyor, some part of parts were selected from QD80 standard parts, the telescopic agency used screw nut transmission form to achieve the conveyor to expand and contract, relevant parameters were confirmed by calculation. Design a transmission agency with electric motor and gears to drive screw nut agency.

Key words: belt conveyor ; mobile ; telescopic

目 录

摘要…………………………………………………………………………………1

关键词………………………………………………………………………………1

1 前言……………………………………………………………………………2

2 总体方案确定…………………………………………………………………2

2.1 设计方向…………………………………………………………………2

2.2 方案选择…………………………………………………………………3

2.2.1 子母机架式(抽屉式)……………………………………………………3

2.2.2 折叠式……………………………………………………………………3

2.2.3 云梯式……………………………………………………………………4

2.3 伸缩传动系统选择…………………………………………………………4

2.3.1 人工手动………………………………………………………………4

2.3.2 液压传动………………………………………………………………5

2.3.3 机械传动………………………………………………………………5

3 输送机设计计算………………………………………………………………5

3.1 原始数据及工作条件………………………………………………………5

3.2 输送带速度原则……………………………………………………………6

3.3 输送带带宽计算……………………………………………………………7

3.4 输送能力计算………………………………………………………………7

3.5 输送机功率计算……………………………………………………………7

3.5.1 传动滚筒功率计算……………………………………………………7

3.5.2 电动机功率计算………………………………………………………8

3.5.3 最大张力计算…………………………………………………………8

3.5.4 输送带层数计算………………………………………………………9

4 部分零部件的选用……………………………………………………………9

4.1 输送带的选择………………………………………………………………10

4.2 驱动装置选用……………………………………………………………10

4.3 托辊的选用…………………………………………………………………11

4.3.1 平行上托辊……………………………………………………………11

4.3.2 平行下托辊……………………………………………………………11

4.4 改向滚筒的选用…………………………………………………………12

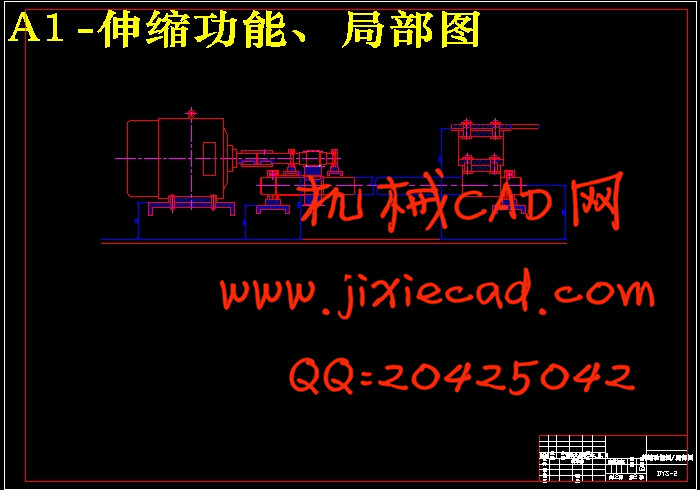

5 伸缩机构设计…………………………………………………………………13

5.1 机构的设想…………………………………………………………………13

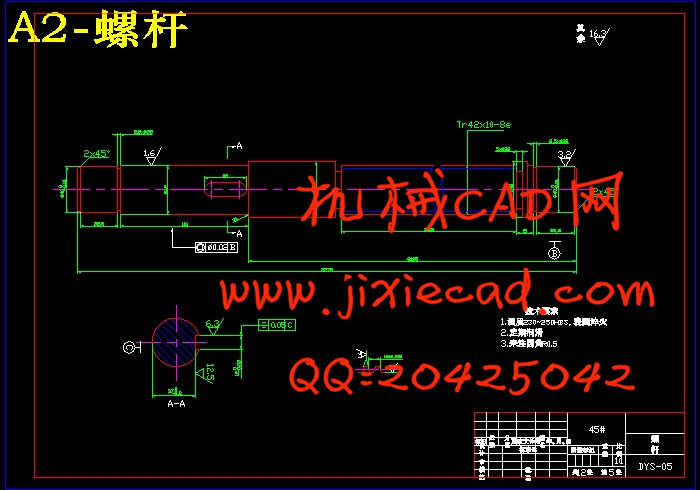

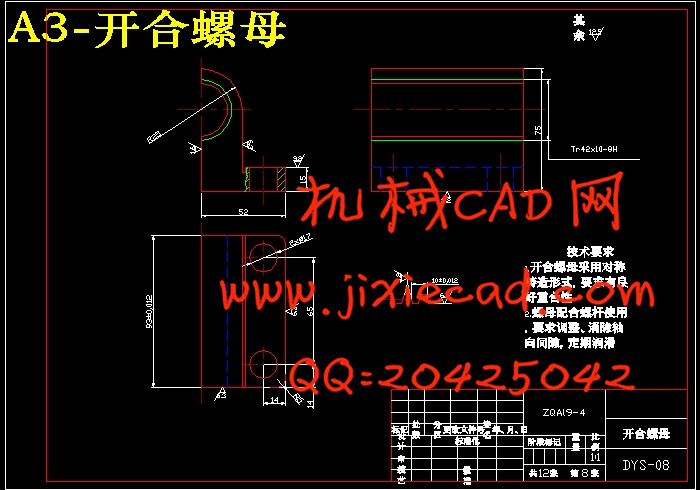

5.2 螺母螺杆机构………………………………………………………………13

5.3 选用材料……………………………………………………………………13

5.4 相关数据计算………………………………………………………………14

5.4.1 原始数据………………………………………………………………14

5.4.2 耐磨性…………………………………………………………………14

5.4.3 验算自锁………………………………………………………………15

5.4.4 螺杆强度………………………………………………………………15

5.4.5 螺纹牙强度……………………………………………………………16

5.4.6 螺杆稳定性……………………………………………………………16

5.4.7 螺杆的刚度……………………………………………………………17

5.4.8 螺杆的横向振动………………………………………………………18

5.4.9 动力计算………………………………………………………………18

5.4.10 螺母螺杆装置布置…………………………………………………18

5.4.11 联结螺母和伸长架的螺栓选择……………………………………19

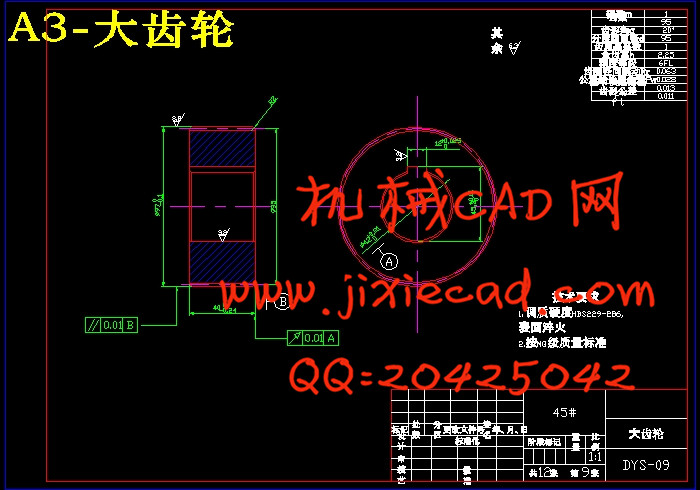

6 螺杆减速装置…………………………………………………………………20

6.1 螺杆减速装置简述…………………………………………………………20

6.2 选用电动机型号……………………………………………………………20

6.3 减速齿轮设计………………………………………………………………21

6.4 设计计算……………………………………………………………………21

6.4.1 原始数据………………………………………………………………21

6.4.2 选择材料,确定试验齿轮的疲劳极限应力…………………………21

6.4.3 接触强度初步确定中心距,并初选主要参数………………………21

6.4.4 校核齿面接触疲劳强度………………………………………………22

6.4.5 校核齿轮弯曲疲劳强度………………………………………………24

6.4.6 齿轮主要参数…………………………………………………………25

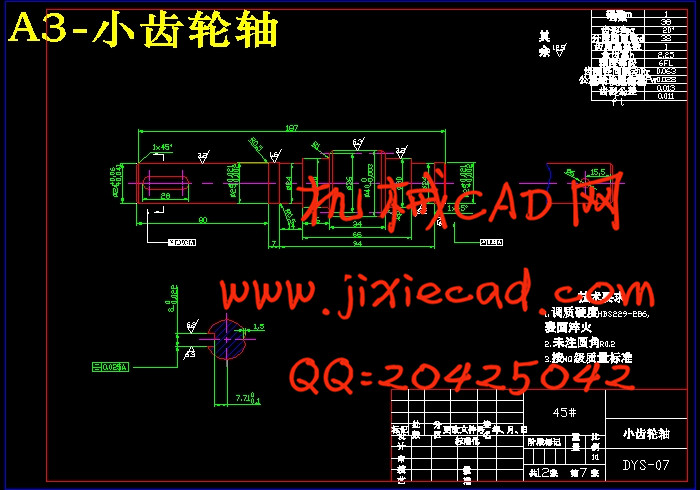

7 齿轮传动联动部件设计………………………………………………………26

7.1 联动部件……………………………………………………………………26

7.2 小齿轮结构设计……………………………………………………………26

7.2.1 初步估算轴径…………………………………………………………26

7.2.2 小齿轮外型与制造形式………………………………………………27

7.3 选用联轴器…………………………………………………………………27

7.4 小齿轮用滚动轴承…………………………………………………………28

7.4.1 原始数据………………………………………………………………28

7.4.2 轴承选用与寿命计算…………………………………………………29

7.5 齿轮轴强度校核……………………………………………………………29

7.6 螺杆轴承选用………………………………………………………………30

7.6.1 已知数据………………………………………………………………30

7.6.2 寿命计算………………………………………………………………31

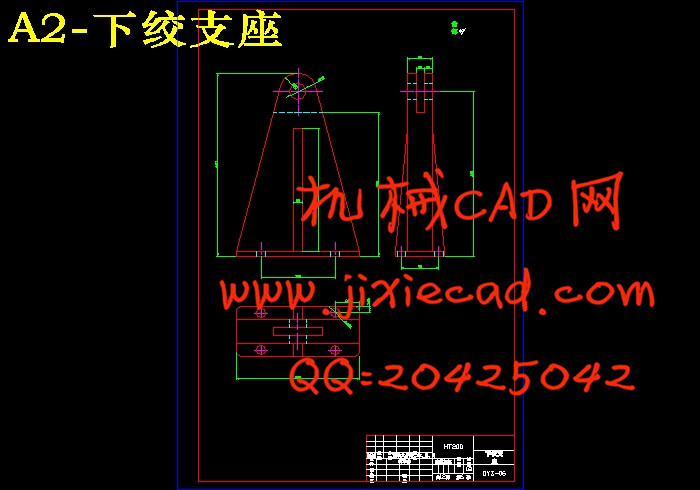

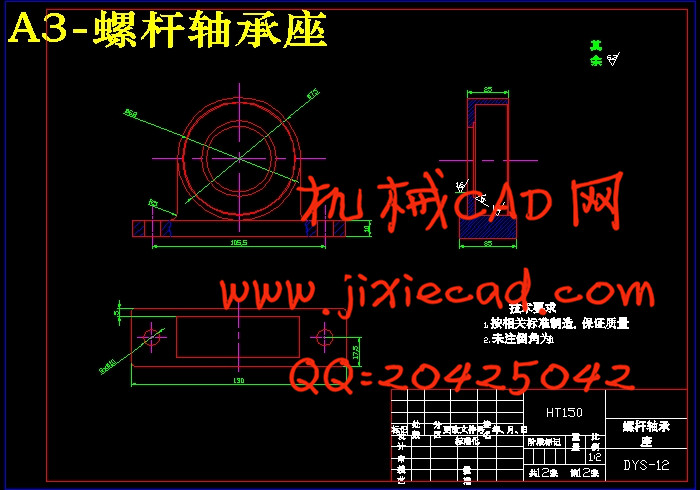

7.7 轴承座………………………………………………………………………32

7.8 传动键设计…………………………………………………………………32

7.9重新校核螺杆强度…………………………………………………………32

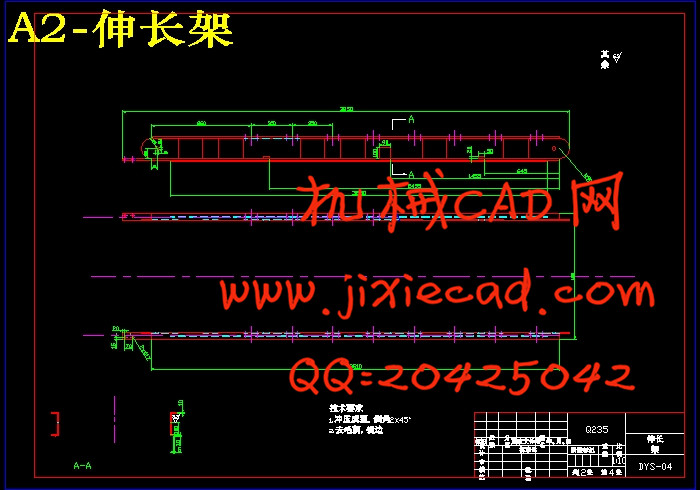

8 输送机机架设计………………………………………………………………32

8.1 机架的要求…………………………………………………………………32

8.2 机架的材料选择……………………………………………………………33

8.3 输送机横截面布置设计………………………………………………33

8.4 机架质量估算………………………………………………………………34

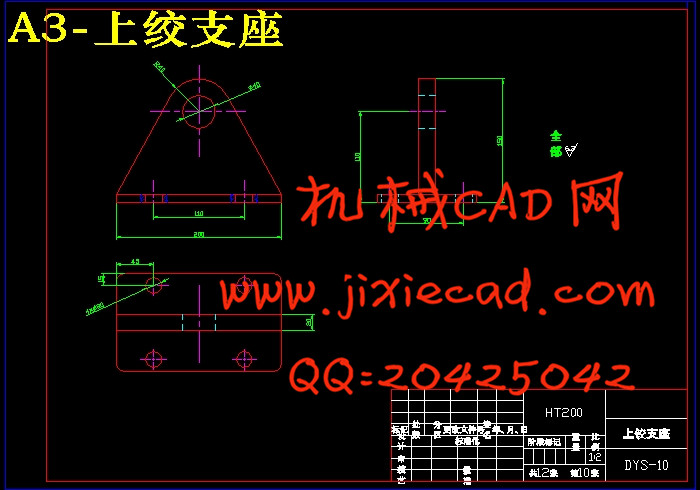

9 设计计算铰支和液压缸相关数据……………………………………………34

9.1 输送机整体重量估算………………………………………………………34

9.2 输送机支撑架形式…………………………………………………………35

9.3 固定铰支座和液压缸受力分析和安装位置设计…………………………35

9.4 伸长架稳定性计算…………………………………………………………37

9.5 定制液压缸…………………………………………………………………37

10 工业脚轮、伸长架用滑轮及其他产品参考数据……………………………37

11 主要结论…………………………………………………………………39

12 结束语……………………………………………………………………40

参考文献………………………………………………………………………40

致谢……………………………………………………………………………4

摘 要:移动皮带输送机是一种工效高,使用,机动性好的连续输送装卸设备,主要用于装卸地点经常变更动的场所,移动皮带输送机承载能力高,寿命长,结构聚凑,占地面积小,重量轻,体积小,尤其是垂直传动结构形式,更适于煤矿井下矿山运输机械上使用。

文章首先介绍了国内外带式输送机的发展状况、输送机发展趋势和设计目的和意义,分析了常见的伸缩输送机的伸缩形式以及用以实现伸缩的传动形式。设计是基于QD80轻型带式输送机设计方法,其中部分零部件从QD80输送机零部件种选用,伸缩机构为自行设计,采用螺母螺杆传动形式达到输送机伸缩目的,通过计算确定了伸缩机构的相关参数,对输送机的各种运动状态进行了模型简化与受力分析,计算结果保证一些极限情况下的机构的安全性。设计了一套通过电机、齿轮减速带动螺母螺杆运动的传动机构。

关键词:皮带运输机;移动;伸缩

Design of Mobile Belt Conveyor

Abstract: Mobile belt conveyor is a kind of high efficiency, maneuverability good continuous transportation loading and unloading equipment, mainly used for loading and unloading location site is constantly changing, mobile belt conveyor high carrying capacity, long life, gather together structure, cover an area of an area small, light weight, small size, especially vertical transmission structure form, more suitable for the coal mine mine transport machinery in use.

The paper first introduced the developing situation of belt conveyor at home and abroad and the trend of its development and design purpose and significance, analyzed common telescopic and transmission form in telescopic conveyor. The design process was based on the method of QD80 small belt conveyor, some part of parts were selected from QD80 standard parts, the telescopic agency used screw nut transmission form to achieve the conveyor to expand and contract, relevant parameters were confirmed by calculation. Design a transmission agency with electric motor and gears to drive screw nut agency.

Key words: belt conveyor ; mobile ; telescopic

目 录

摘要…………………………………………………………………………………1

关键词………………………………………………………………………………1

1 前言……………………………………………………………………………2

2 总体方案确定…………………………………………………………………2

2.1 设计方向…………………………………………………………………2

2.2 方案选择…………………………………………………………………3

2.2.1 子母机架式(抽屉式)……………………………………………………3

2.2.2 折叠式……………………………………………………………………3

2.2.3 云梯式……………………………………………………………………4

2.3 伸缩传动系统选择…………………………………………………………4

2.3.1 人工手动………………………………………………………………4

2.3.2 液压传动………………………………………………………………5

2.3.3 机械传动………………………………………………………………5

3 输送机设计计算………………………………………………………………5

3.1 原始数据及工作条件………………………………………………………5

3.2 输送带速度原则……………………………………………………………6

3.3 输送带带宽计算……………………………………………………………7

3.4 输送能力计算………………………………………………………………7

3.5 输送机功率计算……………………………………………………………7

3.5.1 传动滚筒功率计算……………………………………………………7

3.5.2 电动机功率计算………………………………………………………8

3.5.3 最大张力计算…………………………………………………………8

3.5.4 输送带层数计算………………………………………………………9

4 部分零部件的选用……………………………………………………………9

4.1 输送带的选择………………………………………………………………10

4.2 驱动装置选用……………………………………………………………10

4.3 托辊的选用…………………………………………………………………11

4.3.1 平行上托辊……………………………………………………………11

4.3.2 平行下托辊……………………………………………………………11

4.4 改向滚筒的选用…………………………………………………………12

5 伸缩机构设计…………………………………………………………………13

5.1 机构的设想…………………………………………………………………13

5.2 螺母螺杆机构………………………………………………………………13

5.3 选用材料……………………………………………………………………13

5.4 相关数据计算………………………………………………………………14

5.4.1 原始数据………………………………………………………………14

5.4.2 耐磨性…………………………………………………………………14

5.4.3 验算自锁………………………………………………………………15

5.4.4 螺杆强度………………………………………………………………15

5.4.5 螺纹牙强度……………………………………………………………16

5.4.6 螺杆稳定性……………………………………………………………16

5.4.7 螺杆的刚度……………………………………………………………17

5.4.8 螺杆的横向振动………………………………………………………18

5.4.9 动力计算………………………………………………………………18

5.4.10 螺母螺杆装置布置…………………………………………………18

5.4.11 联结螺母和伸长架的螺栓选择……………………………………19

6 螺杆减速装置…………………………………………………………………20

6.1 螺杆减速装置简述…………………………………………………………20

6.2 选用电动机型号……………………………………………………………20

6.3 减速齿轮设计………………………………………………………………21

6.4 设计计算……………………………………………………………………21

6.4.1 原始数据………………………………………………………………21

6.4.2 选择材料,确定试验齿轮的疲劳极限应力…………………………21

6.4.3 接触强度初步确定中心距,并初选主要参数………………………21

6.4.4 校核齿面接触疲劳强度………………………………………………22

6.4.5 校核齿轮弯曲疲劳强度………………………………………………24

6.4.6 齿轮主要参数…………………………………………………………25

7 齿轮传动联动部件设计………………………………………………………26

7.1 联动部件……………………………………………………………………26

7.2 小齿轮结构设计……………………………………………………………26

7.2.1 初步估算轴径…………………………………………………………26

7.2.2 小齿轮外型与制造形式………………………………………………27

7.3 选用联轴器…………………………………………………………………27

7.4 小齿轮用滚动轴承…………………………………………………………28

7.4.1 原始数据………………………………………………………………28

7.4.2 轴承选用与寿命计算…………………………………………………29

7.5 齿轮轴强度校核……………………………………………………………29

7.6 螺杆轴承选用………………………………………………………………30

7.6.1 已知数据………………………………………………………………30

7.6.2 寿命计算………………………………………………………………31

7.7 轴承座………………………………………………………………………32

7.8 传动键设计…………………………………………………………………32

7.9重新校核螺杆强度…………………………………………………………32

8 输送机机架设计………………………………………………………………32

8.1 机架的要求…………………………………………………………………32

8.2 机架的材料选择……………………………………………………………33

8.3 输送机横截面布置设计………………………………………………33

8.4 机架质量估算………………………………………………………………34

9 设计计算铰支和液压缸相关数据……………………………………………34

9.1 输送机整体重量估算………………………………………………………34

9.2 输送机支撑架形式…………………………………………………………35

9.3 固定铰支座和液压缸受力分析和安装位置设计…………………………35

9.4 伸长架稳定性计算…………………………………………………………37

9.5 定制液压缸…………………………………………………………………37

10 工业脚轮、伸长架用滑轮及其他产品参考数据……………………………37

11 主要结论…………………………………………………………………39

12 结束语……………………………………………………………………40

参考文献………………………………………………………………………40

致谢……………………………………………………………………………4