设计简介

内圆切片机主要由刀盘(主轴系统),送料箱 ,切割油缸,调晶向机构,液压站,液压系统工作台,电控框,电控箱(操作面板)等组成。因夹持内圆刀片的主轴轴线呈水平位置,因此该机为卧式结构。送料箱也相应呈水平位置,所以夹持被切割材料也为卧式安装 。基于“卧式”这一特点,被切割材料直径增大,长度加长,这就为该机型切割大直径硬脆材料块提供了可能。

该机工作原理:内圆刀片夹持在刀盘间,刀盘安装在主轴系统上,实现内圆刀片的高速旋转。送料箱夹持硬脆材料块,由步进电机带动丝杠螺母副按预置量进行步进送料,送料箱安装在具有三维调晶向机构上,实现硬脆材料块晶向调节切割功能。调晶向机构安装在工作台上,工作台相对于主轴轴线方向向前,后退 动作,实现硬脆材料块相对于内圆刀片刃口进料、退料辅助运动,可以很方便将 已切成的一叠硬脆材料块从刀盘内取出。主轴系统安装在摆动支架上,摆动支架在切割油缸驱动下作往复上下运动,实现内圆刀片相对于硬脆材料块的切割运动。这样,一方面内圆刀片高速旋转,一方面内圆刀片随摆动架作摆动切割 ,即完成一个 切片循环,这就是“摆动切割”方式 。其主要技术指标:

1、最大加工尺寸:Ø 60*80mm;

2、切割速度:5~30mm/min;

3、切割片厚:≥0.30mm;

4、横向/纵向行程:110/100mm;

5、主轴电机:2800r/min;

6、主轴转速:4000 r/min;

7、切片种类:100;

8、片数设定范围:200pcs

9、液压系统压力:1.2MPa

目 录

目 录 I

第1章 前 言 1

1.1内圆切片机的发展和现状 1

1.1.1内圆切割技术与线切割技术分析 2

1.1.2国内外内圆切片机设备技术概况 4

1.2课题意义 5

第2章 内圆切片机的基本原理 7

2.1内圆切片机的原理和特点 7

2.1.1内圆切片机的三种基本运动 7

2.1.2内圆切片机结构及工作原理 7

2.2 液压伺服系统的工作原理 8

2.2.1数控液压伺服系统的组成 8

2.2.2数控液压伺服阀的结构和工作原理 9

第3章 主要系统结构设计 12

3.1 摆动切割方式 12

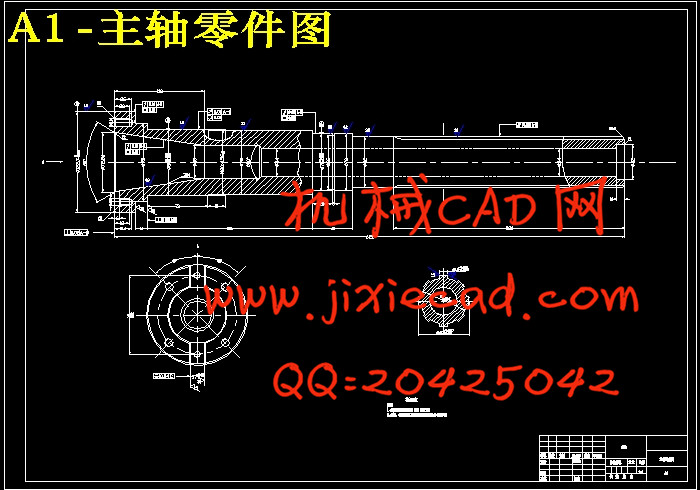

3.2 精密主轴系统 12

3.3 弹性丝杠螺母副送料系统 13

3.4 液压传动及其装置 14

3.5 电控系统 15

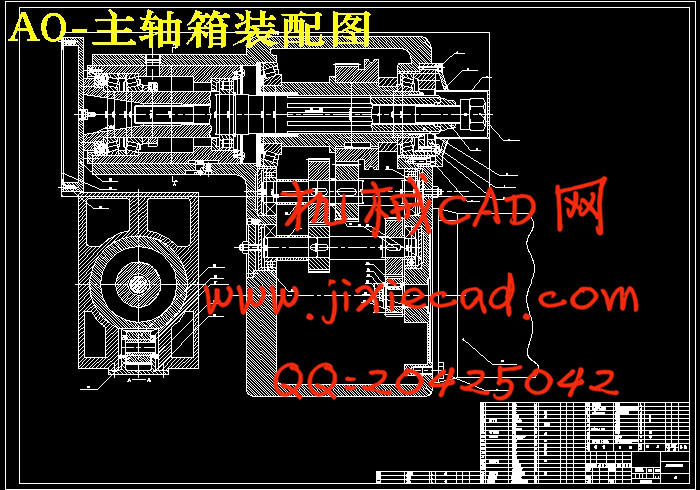

第4章 组合机床主轴箱设计 16

4.1主轴箱设计的原始依据 16

4.2 运动参数和动力参数的确定 16

4.2.1 传动系统传动比分配 16

4.2.2 计算传动装置的运动和设计参数 16

4.2.3 齿轮模数的估算及其校核 17

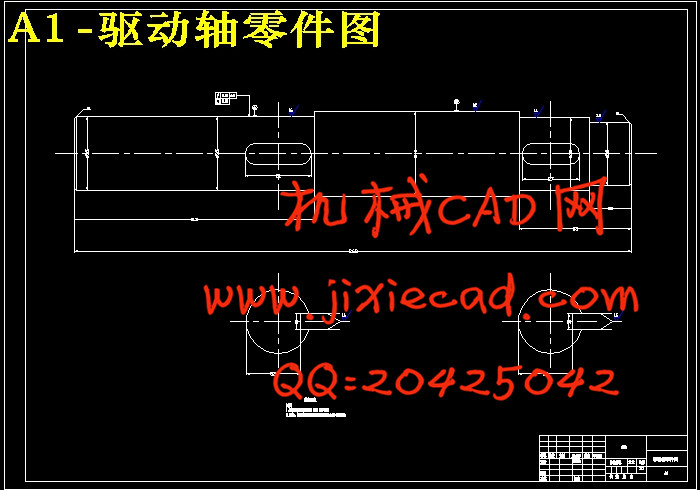

4.2.4 轴各参数估算及强度校核 20

4.3主轴箱的坐标计算 29

第5章 结论 31

该机工作原理:内圆刀片夹持在刀盘间,刀盘安装在主轴系统上,实现内圆刀片的高速旋转。送料箱夹持硬脆材料块,由步进电机带动丝杠螺母副按预置量进行步进送料,送料箱安装在具有三维调晶向机构上,实现硬脆材料块晶向调节切割功能。调晶向机构安装在工作台上,工作台相对于主轴轴线方向向前,后退 动作,实现硬脆材料块相对于内圆刀片刃口进料、退料辅助运动,可以很方便将 已切成的一叠硬脆材料块从刀盘内取出。主轴系统安装在摆动支架上,摆动支架在切割油缸驱动下作往复上下运动,实现内圆刀片相对于硬脆材料块的切割运动。这样,一方面内圆刀片高速旋转,一方面内圆刀片随摆动架作摆动切割 ,即完成一个 切片循环,这就是“摆动切割”方式 。其主要技术指标:

1、最大加工尺寸:Ø 60*80mm;

2、切割速度:5~30mm/min;

3、切割片厚:≥0.30mm;

4、横向/纵向行程:110/100mm;

5、主轴电机:2800r/min;

6、主轴转速:4000 r/min;

7、切片种类:100;

8、片数设定范围:200pcs

9、液压系统压力:1.2MPa

目 录

目 录 I

第1章 前 言 1

1.1内圆切片机的发展和现状 1

1.1.1内圆切割技术与线切割技术分析 2

1.1.2国内外内圆切片机设备技术概况 4

1.2课题意义 5

第2章 内圆切片机的基本原理 7

2.1内圆切片机的原理和特点 7

2.1.1内圆切片机的三种基本运动 7

2.1.2内圆切片机结构及工作原理 7

2.2 液压伺服系统的工作原理 8

2.2.1数控液压伺服系统的组成 8

2.2.2数控液压伺服阀的结构和工作原理 9

第3章 主要系统结构设计 12

3.1 摆动切割方式 12

3.2 精密主轴系统 12

3.3 弹性丝杠螺母副送料系统 13

3.4 液压传动及其装置 14

3.5 电控系统 15

第4章 组合机床主轴箱设计 16

4.1主轴箱设计的原始依据 16

4.2 运动参数和动力参数的确定 16

4.2.1 传动系统传动比分配 16

4.2.2 计算传动装置的运动和设计参数 16

4.2.3 齿轮模数的估算及其校核 17

4.2.4 轴各参数估算及强度校核 20

4.3主轴箱的坐标计算 29

第5章 结论 31