设计简介

摘要:轴类零件是机器中经常遇到的典型零件之一。它主要用来支承传动零部件,传递扭矩和承受载荷。在本文中对轴类零件从材料等各个方面对工艺做出了具体的分析,通过对轴类加工工艺的分析,对主要轴类零件的加工工艺有了基本的了解,并在本文中做出了具体的阐述。

通过国内外发展和应用的现状的了解,现阶段轴类类零件的抛光大都采用机械抛光,传统的抛光主要是依靠人工进行,不仅费时费力,效率低下,而且要求操作人员有教高的技能,操作人员稍有失误,就会对加工表面造成致命的损伤,甚至导致整个零件报废,目前使用的机械抛光多是使用砂轮磨削进行抛光 ,当表面精度要求高时,使用它达不到理想的要求。而砂带抛光,与砂轮磨削相比,其径向抗力小,磨削温度低,所以工件不易变形,表面不易出现过烧、裂纹等缺陷,具有较好的表面质量。在本文中阐述了砂带磨削的原理、特点及砂带机床的主要机构,结合各机床的特点,对所做的轴类抛光装置做了详细的介绍。

关键词:轴类加工工艺,轴类抛光,砂带磨削装置

Abstract:Machine shaft is frequently encountered one of the typical components.It is mainly used to support transmission parts, transmission torque and load to bear.This article on the shaft parts from materials made in all aspects of technology specific analysis,Shaft processing by the analysis of the main shaft of the machining process with a basic understanding of, andmade in this article specifically addressed.

Through the development and application of the status of domestic and international understanding at this stage of the polishing shaft parts mostly mechanical polishing, conventional polishing carried out mainly by man, not only time consuming, inefficient, and requires operators to have to teach high skills,slightly operator errors on the machined surface will cause fatal damage, even leading to scrap the entire part, are using more than is the use of mechanical polishing wheel grinding, polishing, when the surface of high precision, the use of it is not ideal requirements.The belt polishing, and grinding wheel grinding compared to the radial resistance of small, low grinding temperature, it is not easy deformation of the workpiece surface, there have been difficult to burn, crack and other defects, has a good surface finish.In this article, the principles expounded belt grinding, abrasive belt machine features and the main body, combining the characteristics of the machine, the shaft of the polishing device made a detailed introduction.

Key words:shaft machining process, Shaft Polishing, Belt grinding installment

前言

轴类零件是机器中经常遇到的典型零件之一。它主要用来支承传动零部件,传递扭矩和承受载荷。轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间。一般与传动件相配合的轴径表面粗糙度为Ra2.5~0.63μm,与轴承相配合的支承轴径的表面粗糙度为Ra 0.63 ~ 0.16μm。 现阶段此类零件的抛光大都采用机械抛光,传统的抛光主要是依靠人工进行,不仅费时费力,效率低下,而且要求操作人员有教高的技能,操作人员稍有失误,就会对加工表面造成致命的损伤,甚至导致整个零件报废,目前使用的机械抛光多是使用砂轮磨削进行抛光 ,当表面精度要求高时,使用它达不到理想的要求。

目前,常用的抛光方法主要有:机械抛光,化学抛光,电解抛光,超声波抛光,流体抛光,磁研磨抛光等,这些抛光技术在模具中应用十分广泛,我们可以利用其中方法,在我的课题中还要选择机械抛光,只是不再选择砂轮,而是选择砂带抛光,与砂轮磨削相比,其径向抗力小,磨削温度低,所以工件不易变形,表面不易出现过烧、裂纹等缺陷,具有较好的表面质量。

从目前市场来看,与砂轮磨削相比较,砂带磨削装置结构简单、设备价格低,特别是利用前一工序的现有设备加上砂带磨削装置,对工件进行磨削和抛光加工,不仅节省了设备购置费用,而且节省了大量的工件搬运、装夹和调整工时,因此砂带磨削工艺具有明显的经济效益,市场潜力更大。

目 录

一 轴类零件工艺分析 1

1.1轴类零件的功用、特点及技术要求 1

1.1.1 轴类零件的功用及特点 1

1.1.2轴类零件的技术要求 1

1.2轴类零件的毛坯和材料 2

1.2.1轴类零件的毛坯 2

1.2.2轴类零件的材料 2

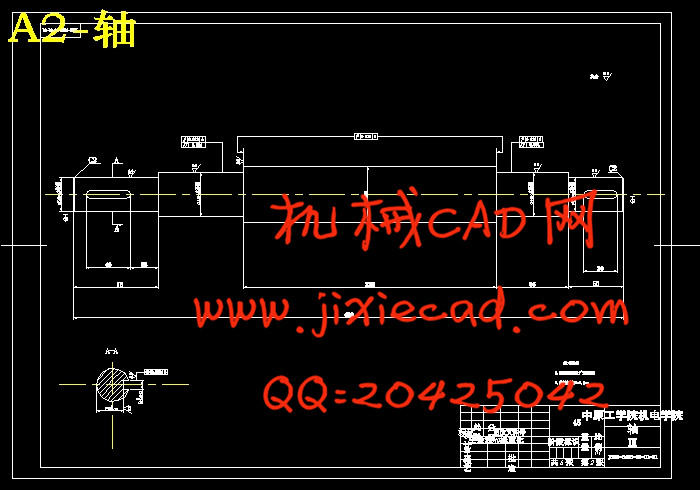

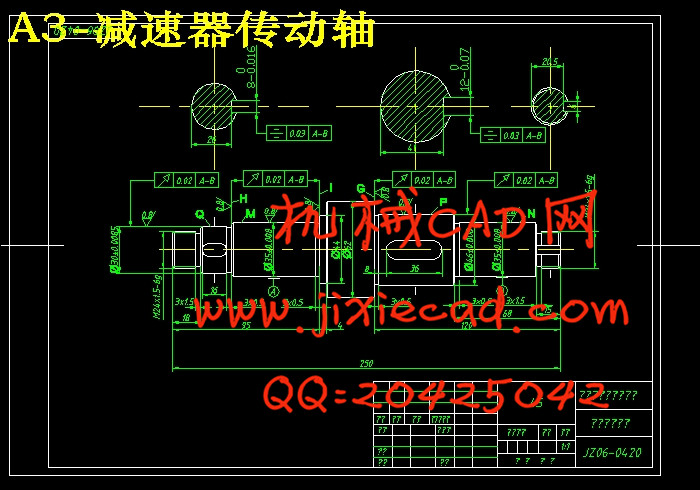

1.3典型零件加工工艺 3

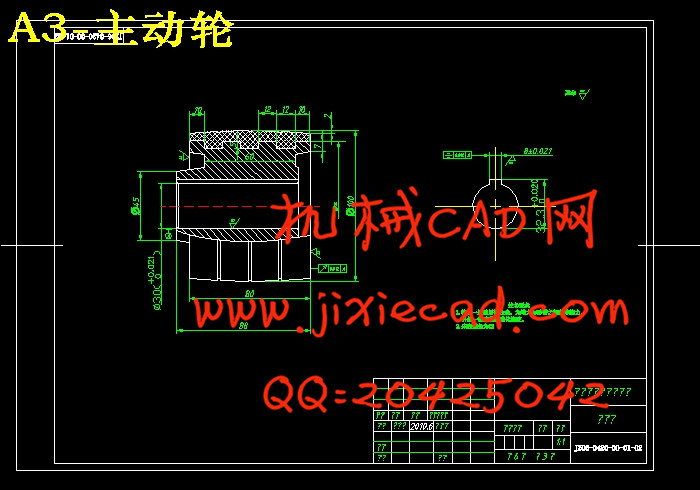

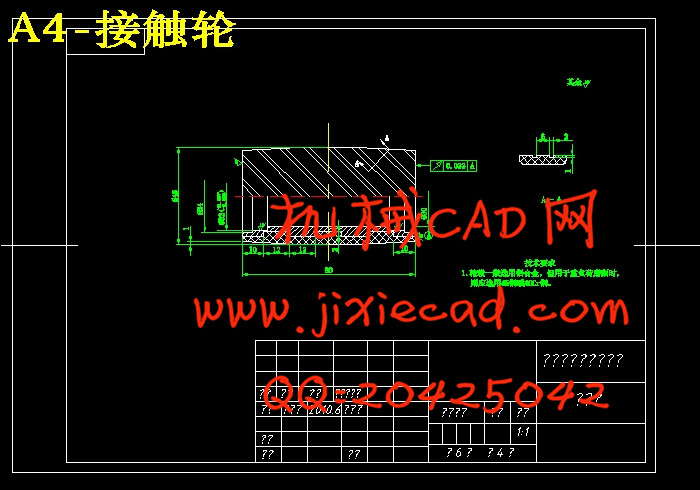

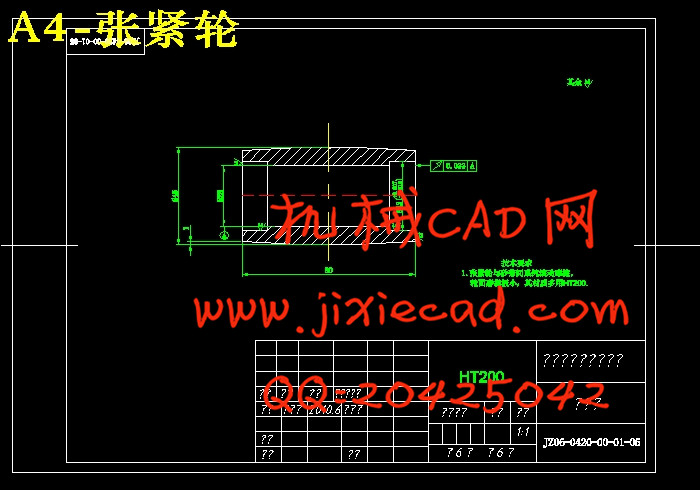

1.3.1零件图样分析 3

1.3.2 确定毛坯 4

1.3.3 确定主要表面的加工方法 4

1.3.4 确定定位基准 4

1.3.5 划分阶段 4

1.3.6 热处理工序安排 4

1.3.7 加工尺寸和切削用量 5

1.3.8 拟定工艺过程 5

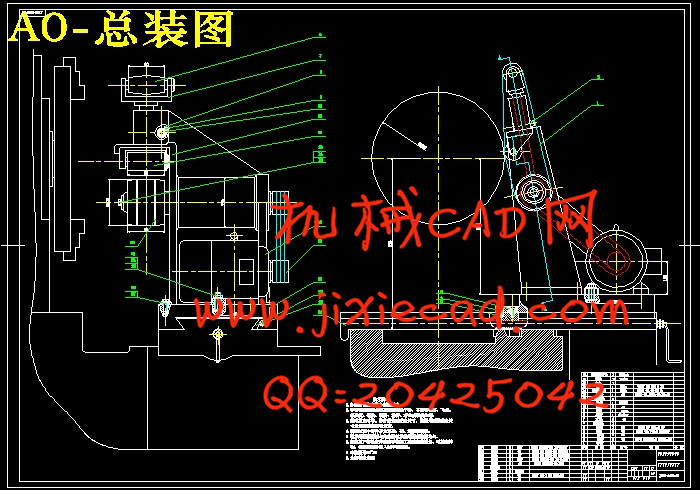

二 轴类砂带抛光装置设计 8

2.1砂带磨削机理 8

2.2砂带磨削特点 8

2.3砂带磨削的适用范围 9

2.4轴类砂带抛光装置加工方法及结构的确定 9

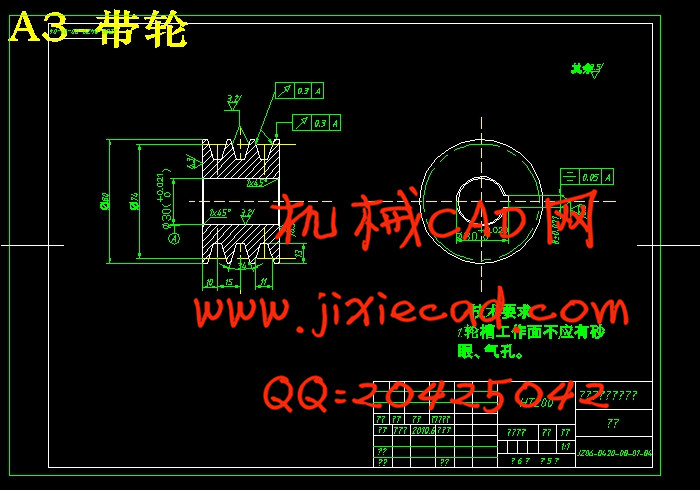

2.5轴类砂带抛光装置各部件确定 11

2.5.1砂带磨削的基本部件 11

2.5.2 砂带磨削装置各部件的选择 14

三 经济性分析 22

四 总结 23

参考文献 25

通过国内外发展和应用的现状的了解,现阶段轴类类零件的抛光大都采用机械抛光,传统的抛光主要是依靠人工进行,不仅费时费力,效率低下,而且要求操作人员有教高的技能,操作人员稍有失误,就会对加工表面造成致命的损伤,甚至导致整个零件报废,目前使用的机械抛光多是使用砂轮磨削进行抛光 ,当表面精度要求高时,使用它达不到理想的要求。而砂带抛光,与砂轮磨削相比,其径向抗力小,磨削温度低,所以工件不易变形,表面不易出现过烧、裂纹等缺陷,具有较好的表面质量。在本文中阐述了砂带磨削的原理、特点及砂带机床的主要机构,结合各机床的特点,对所做的轴类抛光装置做了详细的介绍。

关键词:轴类加工工艺,轴类抛光,砂带磨削装置

Abstract:Machine shaft is frequently encountered one of the typical components.It is mainly used to support transmission parts, transmission torque and load to bear.This article on the shaft parts from materials made in all aspects of technology specific analysis,Shaft processing by the analysis of the main shaft of the machining process with a basic understanding of, andmade in this article specifically addressed.

Through the development and application of the status of domestic and international understanding at this stage of the polishing shaft parts mostly mechanical polishing, conventional polishing carried out mainly by man, not only time consuming, inefficient, and requires operators to have to teach high skills,slightly operator errors on the machined surface will cause fatal damage, even leading to scrap the entire part, are using more than is the use of mechanical polishing wheel grinding, polishing, when the surface of high precision, the use of it is not ideal requirements.The belt polishing, and grinding wheel grinding compared to the radial resistance of small, low grinding temperature, it is not easy deformation of the workpiece surface, there have been difficult to burn, crack and other defects, has a good surface finish.In this article, the principles expounded belt grinding, abrasive belt machine features and the main body, combining the characteristics of the machine, the shaft of the polishing device made a detailed introduction.

Key words:shaft machining process, Shaft Polishing, Belt grinding installment

前言

轴类零件是机器中经常遇到的典型零件之一。它主要用来支承传动零部件,传递扭矩和承受载荷。轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间。一般与传动件相配合的轴径表面粗糙度为Ra2.5~0.63μm,与轴承相配合的支承轴径的表面粗糙度为Ra 0.63 ~ 0.16μm。 现阶段此类零件的抛光大都采用机械抛光,传统的抛光主要是依靠人工进行,不仅费时费力,效率低下,而且要求操作人员有教高的技能,操作人员稍有失误,就会对加工表面造成致命的损伤,甚至导致整个零件报废,目前使用的机械抛光多是使用砂轮磨削进行抛光 ,当表面精度要求高时,使用它达不到理想的要求。

目前,常用的抛光方法主要有:机械抛光,化学抛光,电解抛光,超声波抛光,流体抛光,磁研磨抛光等,这些抛光技术在模具中应用十分广泛,我们可以利用其中方法,在我的课题中还要选择机械抛光,只是不再选择砂轮,而是选择砂带抛光,与砂轮磨削相比,其径向抗力小,磨削温度低,所以工件不易变形,表面不易出现过烧、裂纹等缺陷,具有较好的表面质量。

从目前市场来看,与砂轮磨削相比较,砂带磨削装置结构简单、设备价格低,特别是利用前一工序的现有设备加上砂带磨削装置,对工件进行磨削和抛光加工,不仅节省了设备购置费用,而且节省了大量的工件搬运、装夹和调整工时,因此砂带磨削工艺具有明显的经济效益,市场潜力更大。

目 录

一 轴类零件工艺分析 1

1.1轴类零件的功用、特点及技术要求 1

1.1.1 轴类零件的功用及特点 1

1.1.2轴类零件的技术要求 1

1.2轴类零件的毛坯和材料 2

1.2.1轴类零件的毛坯 2

1.2.2轴类零件的材料 2

1.3典型零件加工工艺 3

1.3.1零件图样分析 3

1.3.2 确定毛坯 4

1.3.3 确定主要表面的加工方法 4

1.3.4 确定定位基准 4

1.3.5 划分阶段 4

1.3.6 热处理工序安排 4

1.3.7 加工尺寸和切削用量 5

1.3.8 拟定工艺过程 5

二 轴类砂带抛光装置设计 8

2.1砂带磨削机理 8

2.2砂带磨削特点 8

2.3砂带磨削的适用范围 9

2.4轴类砂带抛光装置加工方法及结构的确定 9

2.5轴类砂带抛光装置各部件确定 11

2.5.1砂带磨削的基本部件 11

2.5.2 砂带磨削装置各部件的选择 14

三 经济性分析 22

四 总结 23

参考文献 25