设计简介

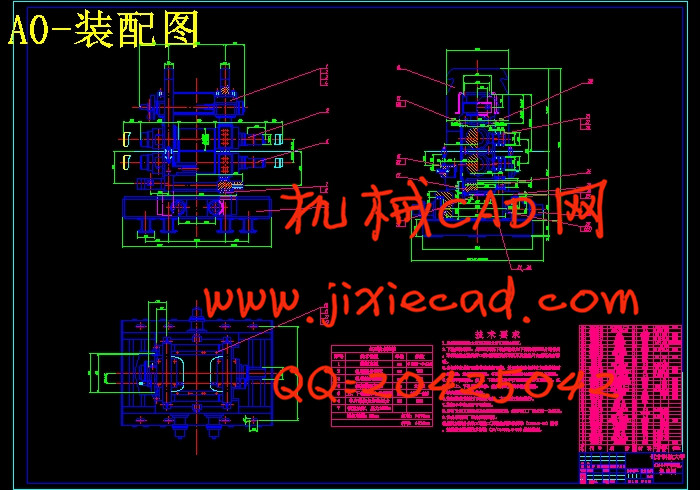

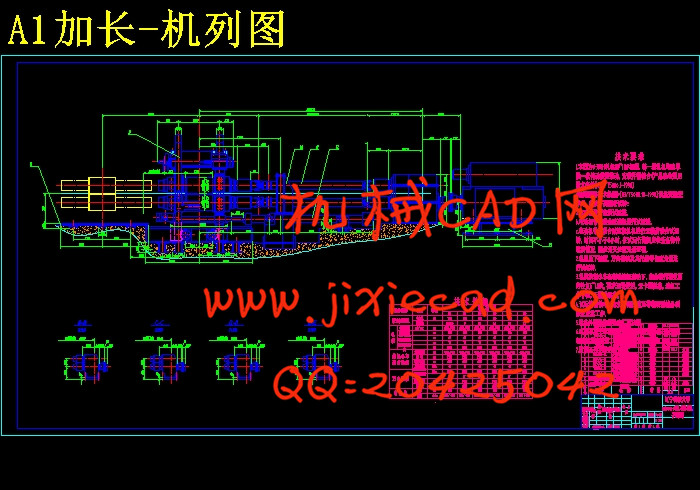

Φ380H平辊轧机设计

关键词:轧机;轧辊;机架;轧制力

The Design Of Φ380H Mill

摘 要

Φ380H平辊轧机是轧制生产线上的主要设备之一,其主要由传动系统与压下系统两部分构成,其作用主要是用来轧制不同规格的钢坯。本文通过对Φ380H平辊轧机的设计,将所学理论知识与实践相结合,培养了我们独立思考能力和分析问题、解决问题的能力,并提高了对创新意识的培养。设计的主要内容包括Φ380H平辊轧机设计方案的确定与论证,使设计方案能够达到使用要求,并且合理可行,然后进行轧制力能参数的计算,并根据算出的结果来选择电动机并进行校核、计算,同时对其中的主要零部件,如轧辊、机架、连接轴、传动轴、压下螺丝等进行强度计算,并对压下螺丝的自锁、牙强度、和耐磨性的校核,保证了使用的安全性与可靠性,最后对润滑方式进行了简单分析。关键词:轧机;轧辊;机架;轧制力

The Design Of Φ380H Mill

Abstract

The level of Φ380H mill is one of the main equipments in a rolling mill production line.The main pressure system from the drive system with two components, its role is primarily used for rolling billets of different specifications. In this paper, the level of Φ380H mill design theory will be the combination of knowledge and practice to cultivate our capacity for independent thinking and analysis of issues, problem-solving skills, and increased awareness of the culture of innovation. The key elements of the design level of Φ380H mill design and feasibility studies to determine, so that the use of design to meet requirements and is reasonably practicable, and then rolling force can be calculated parameters,And in accordance with the results calculated to select the motor and check the calculation, while the main components, such as roller, rack, connecting shaft, transmission shaft, screws and so on down to the strength calculation of pressure from the screw lock, tooth strength and wear resistance of the check to ensure that the use of the safety and reliability, the last of the Lubrication Analysis of a simple manner.Keywords: rolling mill; roll; rack; rolling force

目 录

摘要 Ⅰ

Abstract Ⅱ

1 绪论 1

1.1 选题背景和目的 1

1.2 课题的研究方法和内容 1

1.3 国内外线材轧机的发展概况和新技术 2

1.3.1 线材轧机的发展历史 2

1.3.2 国外线材轧机的发展 2

1.3.3 国内线材轧机的发展 3

1.3.4 国内外先进技术 3

2 方案设计 5

2.1 线材轧机的轧制力能参数设计 5

2.1.1 孔型系统的选择 5

2.1.2 轧制总压力和轧制力矩的设计 5

2.2 主电机的选择 5

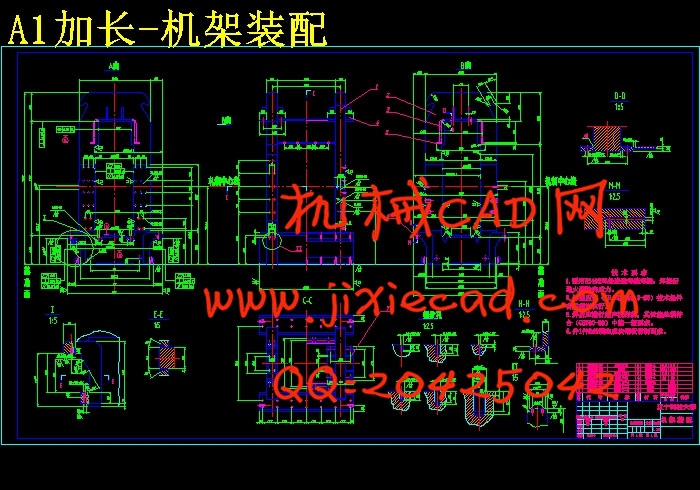

2.3 轧机机架的设计 5

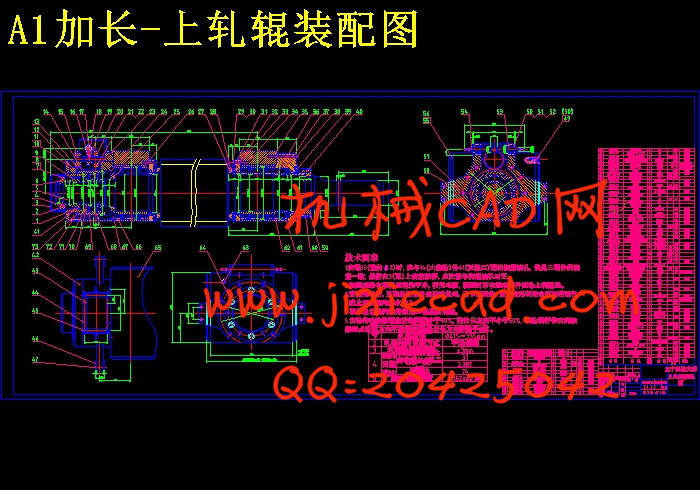

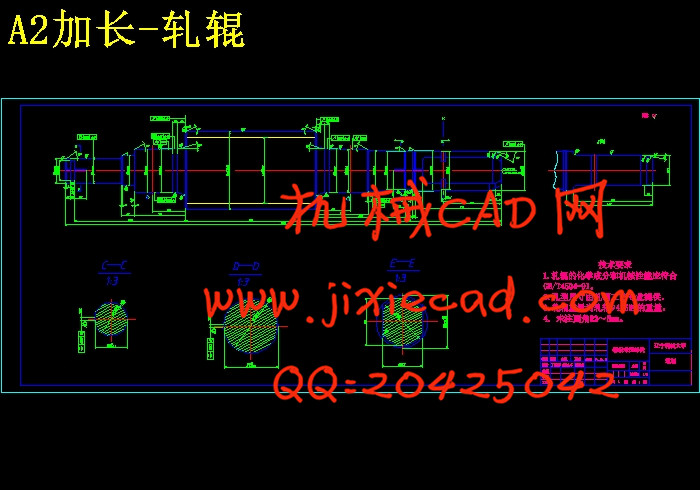

2.4 轧辊系统设计 6

2.4.1 轧辊的设计 6

2.4.2 轧辊轴承的设计 6

2.4.3 轧机轧辊调整机构的设计 6

2.5 轧机主传动装置设计 6

2.6 系统的润滑 7

3 孔型设计 8

3.1 孔型系统的选择 8

3.1.1 椭圆—圆孔型系统的变形系数 8

3.1.2 椭圆—圆孔型系统的孔型构成 8

3.2 孔型尺寸的计算 10

Abstract Ⅱ

1 绪论 1

1.1 选题背景和目的 1

1.2 课题的研究方法和内容 1

1.3 国内外线材轧机的发展概况和新技术 2

1.3.1 线材轧机的发展历史 2

1.3.2 国外线材轧机的发展 2

1.3.3 国内线材轧机的发展 3

1.3.4 国内外先进技术 3

2 方案设计 5

2.1 线材轧机的轧制力能参数设计 5

2.1.1 孔型系统的选择 5

2.1.2 轧制总压力和轧制力矩的设计 5

2.2 主电机的选择 5

2.3 轧机机架的设计 5

2.4 轧辊系统设计 6

2.4.1 轧辊的设计 6

2.4.2 轧辊轴承的设计 6

2.4.3 轧机轧辊调整机构的设计 6

2.5 轧机主传动装置设计 6

2.6 系统的润滑 7

3 孔型设计 8

3.1 孔型系统的选择 8

3.1.1 椭圆—圆孔型系统的变形系数 8

3.1.2 椭圆—圆孔型系统的孔型构成 8

3.2 孔型尺寸的计算 10

4 轧辊轧制总压力与轧辊驱动力矩 12

4.1 轧制力的计算 12

4.1.1 平均单位压力的计算 12

4.1.2 接触面水平投影面积的计算 13

4.2 轧辊驱动力矩的计算 14

5 轧机主电动机力矩及电动力功率 16

5.1 主电动机力矩 16

5.2 电机容量的选择 16

5.3 附加摩擦力矩 17

5.4 空转力矩 17

5.5 电动机的校核 18

6 机架的设计 19

6.1 机架的选择及结构参数 19

6.2 机架强度的计算及校核 19

6.3 机架的变形计算 24

7 轧辊与轧辊轴承设计 26

7.1 轧辊的设计 26

7.1.1 轧辊参数的选择 26

7.1.2 轧辊的强度校核 26

7.2 轧辊轴承的校核 29

7.2.1 轧辊轴承的选择 29

7.2.2 轴承寿命计算 30

8 压下装置 32

8.1 压下螺丝螺纹尺寸的确定 32

9 主传动装置设计 33

9.1 联轴器的选择及计算 33

9.2 联接轴的选择及计算 33

9.3 减速机的设计 34

9.3.1 计算各轴的动力参数 344.1 轧制力的计算 12

4.1.1 平均单位压力的计算 12

4.1.2 接触面水平投影面积的计算 13

4.2 轧辊驱动力矩的计算 14

5 轧机主电动机力矩及电动力功率 16

5.1 主电动机力矩 16

5.2 电机容量的选择 16

5.3 附加摩擦力矩 17

5.4 空转力矩 17

5.5 电动机的校核 18

6 机架的设计 19

6.1 机架的选择及结构参数 19

6.2 机架强度的计算及校核 19

6.3 机架的变形计算 24

7 轧辊与轧辊轴承设计 26

7.1 轧辊的设计 26

7.1.1 轧辊参数的选择 26

7.1.2 轧辊的强度校核 26

7.2 轧辊轴承的校核 29

7.2.1 轧辊轴承的选择 29

7.2.2 轴承寿命计算 30

8 压下装置 32

8.1 压下螺丝螺纹尺寸的确定 32

9 主传动装置设计 33

9.1 联轴器的选择及计算 33

9.2 联接轴的选择及计算 33

9.3 减速机的设计 34

9.3.2 齿轮设计 35

10 润滑方式的选择 43

10.1 润滑方式的类型 43

结束语 45

致谢 46

参考文献 47