设计简介

Φ273钢管矫直机主传动系统设计

关键词:矫直机;钢管;传动装置;力能参数

The Main Driving System Design Of Φ273 Roll Tube Straightener

Keywords: Straightening machine ;Steel tubes ;Driving system ;Force paramenta

目录

摘要 I

Abstract II

1绪论 1

1.1毕业设计的选题背景及目的 1

1.1.1毕业设计的选题背景 1

1.1.2毕业设计目的 1

1.2矫直技术的发展 2

1.2.1国内矫直技术的发展情况 2

1.2.2国外矫直技术的发展 3

1.3课题的研究方法及研究内容 3

2 矫直机主传动系统设计方案确定 5

2.1矫直机的分类及特点 5

2.1.1反复弯曲式矫直机 5

2.1.2旋转弯曲式矫直机 7

2.1.3拉伸矫直机 7

2.1.4拉弯矫直机 8

2.1.5拉坯矫直设备 8

2.2钢管矫直机结构组成 8

2.2.1矫直辊 9

2.2.2矫直辊调节装置 9

2.2.3传动装置 10

2.3矫直方案和矫直工艺 10

2.4矫直机传动系统设计方案 11

2.5矫直机传动系统的工作原理 12

3 钢管矫直机里能参数计算 13

3.1 原始数据 13

3.2辊式矫直机的基本参数 13

3.2.1辊径和辊长的确定 13

3.2.2辊端圆角和辊距的确定 14

3.3斜辊式钢管矫直机力能参数的计算 14

3.3.1矫直质量要求 14

3.3.2 矫直力的计算 15

3.4矫直功率的计算 18

3.4.1.轴承摩擦功率 18

3.4.2.辊面与工件的滑动摩擦功率 19

3.4.3.工件在滚面上的滚动摩擦功率 19

3.4.4.矫直变形功率 20

4Φ273钢管矫直机驱动系统的确定 21

4.1 电机的选择 21

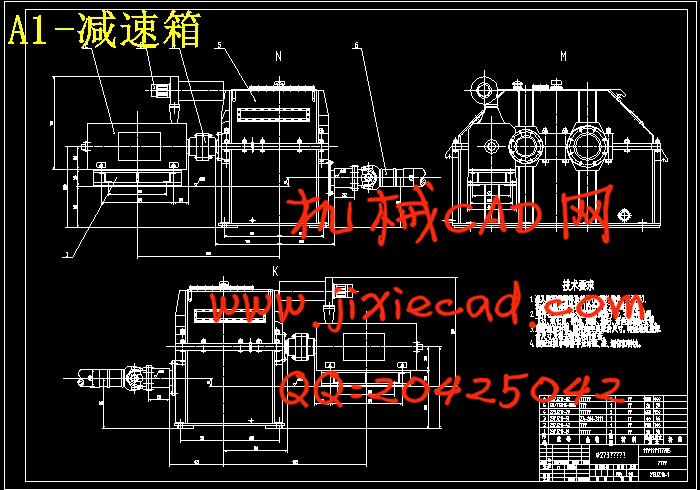

4.2减速器传动比分配 21

4.2.1减速器的输出转数 21

4.2.2传动比及其分配 21

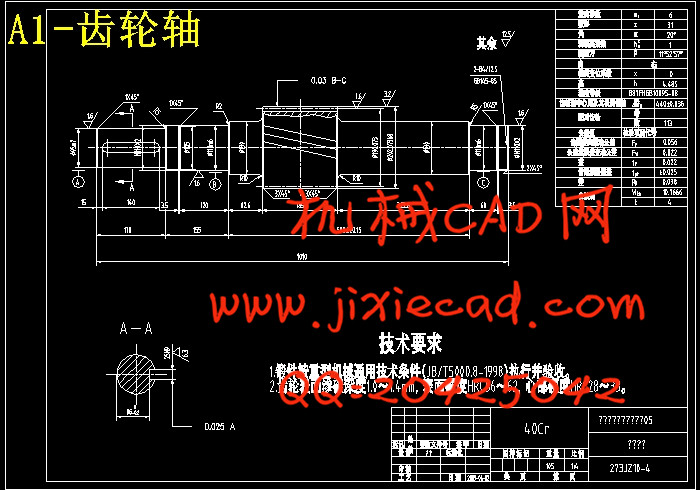

4.3减速器一级齿轮传动设计 22

4.3.1选择精度等级,材料及齿数 22

4.3.2按齿面接触强度设计 22

4.3.3按齿根弯曲强度校核 25

4.3.4 几何尺寸的计算 28

4.4减速器二级齿轮传动设计 29

4.4.1选择精度等级,材料及齿数 29

4.4.2按齿面接触强度设计 29

4.4.3按齿根弯曲强度校核 32

4.4.4 几何尺寸的计算 34

4.5减速器三级齿轮传动设计 35

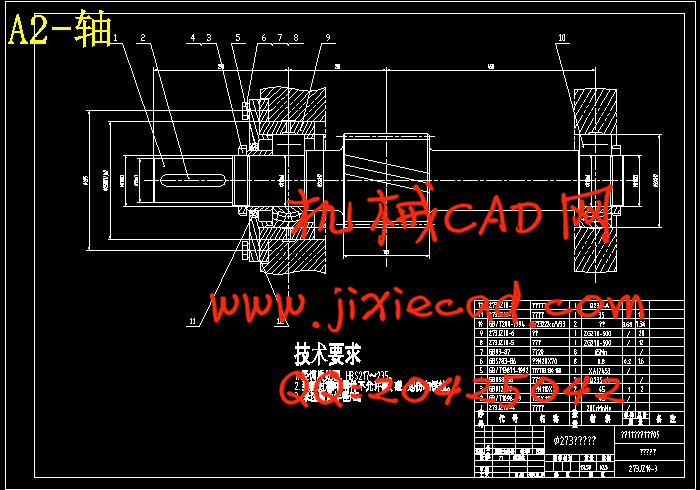

5联轴器、轴承及万向接轴的选择 36

5.1联轴器的选择 36

5.2矫直辊的轴承选择 37

5.2.1矫直辊的基本参数 37

5.2.2矫直辊轴承的校核 38

5.3万向联轴器的选择 39

5.3.1万向联轴器的功能特点及其选择方法 39

5.3.2万向联轴器的选择及其校核: 40

6传动系统主要零件设计 42

6.1矫直辊的结构特点 42

6.2辊型曲线的设计 43

6.3矫直辊的辊轴校核 45

6.3.1辊系的受力分析 45

6.2.2 中下辊的校核计算 46

7传动系统的润滑 49

7.1润滑方法: 49

7.2润滑的分类 49

7.3润滑剂的种类: 50

7.4润滑系统的选择原则 52

7.5润滑方式的选择 52

7.5.1减速器的润滑 52

7.5.2轴承的润滑 52

7.5.3万向联轴器的润滑 53

7.5.4其余零部件的润滑 53

8设备的环保、可靠性和经济技术评价 54

8.1设备的环保措施 54

8.2设备的可靠性 54

8.3设备的经济评价 56

8.4设备合理的更新期 57

结束语 58

致谢 59

参考文献 60

摘要

在钢管生产中,为了提高钢管的质量,钢管需要被矫直。目前,国内外的矫直技术发展速度较快,涌现出很多钢管矫直方法和与其相应的矫直设备,其中多辊矫直机是矫直领域内应用最为广泛的矫直设备。钢管矫直机的矫直辊为斜辊,上下两排矫直辊交错布置,其特点是矫直速度快,生产率高,易于实现自动化,适应矫直各种管材和棒材。根据生产的需要,参考了鞍钢无缝钢管厂的矫直机和大量相关的机械设计资料,对Φ273七辊钢管矫直机的主传动系统进行了设计,根据传动功率,对传动系统中的电机、联轴器和万向接轴进行了选择,设计了三级齿轮减速器传动,其与减速分配箱相连,采用三根轴输出,每根轴通过一个万向接轴带动矫直辊的传动方式,六个工作辊,一个被动辊起导向作用;对于传动系统中的主要零件进行了设计;对Φ273七辊钢管矫直机的力能参数进行了计算,并确定了矫直机的基本参数。关键词:矫直机;钢管;传动装置;力能参数

The Main Driving System Design Of Φ273 Roll Tube Straightener

Abstract

In the process of the steeltubes’ production ,for the sake of improving steeltubes’ quality, the steeltubes need to be straighten .At present, the development of the Straightening technology is fast at home and abroad ,and a variety of pipe straightening method and the corresponding equipment , and Multi-roll straightening machine is a straightening equipment which is used widely. Straightening Roller’s roll is oblique roll ,which is staggered arrangement of the straightening’ s up and down two rows of roll ,the characteristic of which is the fast straightening speed, and high productivity and easy to realize automation ,so it suitable for various pipe and bar. On the basis of the production of requirement ,designing refers to the AISC Seamless Steel Tube Plant’s seven roll straightening machine and related mechanical design information ,then design the main driving system of Φ273 Roll Tube Straightener .On the basis of driving power consumption ,making the choice of the driving system’s eletromotor ,coupling ,and designing how the three gear decelerator to drive ,which connects with the Decelerates distributor case .and Uses three axis outputs which driven a Straightening Roller under the condition of which connect the coupling .The system has six working rolls ,and a passively roll which is guiding .It contains: Designing the main machine parts of the driving system ,Calculating force and power mechanical parameter of Φ273 Roll Tube Straightener .Then the basic design parameter of Straightening machine is ascertained.Keywords: Straightening machine ;Steel tubes ;Driving system ;Force paramenta

目录

摘要 I

Abstract II

1绪论 1

1.1毕业设计的选题背景及目的 1

1.1.1毕业设计的选题背景 1

1.1.2毕业设计目的 1

1.2矫直技术的发展 2

1.2.1国内矫直技术的发展情况 2

1.2.2国外矫直技术的发展 3

1.3课题的研究方法及研究内容 3

2 矫直机主传动系统设计方案确定 5

2.1矫直机的分类及特点 5

2.1.1反复弯曲式矫直机 5

2.1.2旋转弯曲式矫直机 7

2.1.3拉伸矫直机 7

2.1.4拉弯矫直机 8

2.1.5拉坯矫直设备 8

2.2钢管矫直机结构组成 8

2.2.1矫直辊 9

2.2.2矫直辊调节装置 9

2.2.3传动装置 10

2.3矫直方案和矫直工艺 10

2.4矫直机传动系统设计方案 11

2.5矫直机传动系统的工作原理 12

3 钢管矫直机里能参数计算 13

3.1 原始数据 13

3.2辊式矫直机的基本参数 13

3.2.1辊径和辊长的确定 13

3.2.2辊端圆角和辊距的确定 14

3.3斜辊式钢管矫直机力能参数的计算 14

3.3.1矫直质量要求 14

3.3.2 矫直力的计算 15

3.4矫直功率的计算 18

3.4.1.轴承摩擦功率 18

3.4.2.辊面与工件的滑动摩擦功率 19

3.4.3.工件在滚面上的滚动摩擦功率 19

3.4.4.矫直变形功率 20

4Φ273钢管矫直机驱动系统的确定 21

4.1 电机的选择 21

4.2减速器传动比分配 21

4.2.1减速器的输出转数 21

4.2.2传动比及其分配 21

4.3减速器一级齿轮传动设计 22

4.3.1选择精度等级,材料及齿数 22

4.3.2按齿面接触强度设计 22

4.3.3按齿根弯曲强度校核 25

4.3.4 几何尺寸的计算 28

4.4减速器二级齿轮传动设计 29

4.4.1选择精度等级,材料及齿数 29

4.4.2按齿面接触强度设计 29

4.4.3按齿根弯曲强度校核 32

4.4.4 几何尺寸的计算 34

4.5减速器三级齿轮传动设计 35

5联轴器、轴承及万向接轴的选择 36

5.1联轴器的选择 36

5.2矫直辊的轴承选择 37

5.2.1矫直辊的基本参数 37

5.2.2矫直辊轴承的校核 38

5.3万向联轴器的选择 39

5.3.1万向联轴器的功能特点及其选择方法 39

5.3.2万向联轴器的选择及其校核: 40

6传动系统主要零件设计 42

6.1矫直辊的结构特点 42

6.2辊型曲线的设计 43

6.3矫直辊的辊轴校核 45

6.3.1辊系的受力分析 45

6.2.2 中下辊的校核计算 46

7传动系统的润滑 49

7.1润滑方法: 49

7.2润滑的分类 49

7.3润滑剂的种类: 50

7.4润滑系统的选择原则 52

7.5润滑方式的选择 52

7.5.1减速器的润滑 52

7.5.2轴承的润滑 52

7.5.3万向联轴器的润滑 53

7.5.4其余零部件的润滑 53

8设备的环保、可靠性和经济技术评价 54

8.1设备的环保措施 54

8.2设备的可靠性 54

8.3设备的经济评价 56

8.4设备合理的更新期 57

结束语 58

致谢 59

参考文献 60