设计简介

中型钢材全自动液压打捆机设计

关键词:全自动;液压驱动;型钢;包装

Keywords: automatic; hydraulic-driven; steel packaging

目录

摘要 Ⅰ

ABSTRACT Ⅱ

1 概述 1

1.1 选题的目的意义 1

1.2 打捆机的作用及功能 1

1.3 国内外打捆机的基本状况 2

1.4 总结 4

2 初步设计 5

2.1 方案设计 5

2.1.1 打捆机的分类 5

2.1.2 型钢包装打捆的国家标准 5

2.1.3 型钢打捆机的性能要求 7

2.1.3 捆扎材料 8

2.1.4 可选方案 8

2.1.5 方案比较与方案确定 10

2.2主要参数确定 10

3 打捆机本体设计 11

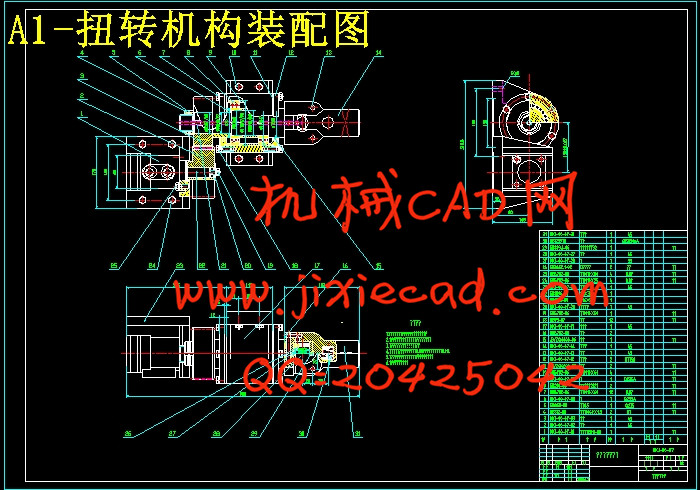

3.1 扭钳机构的设计计算 11

3.1.1 夹紧力及扭矩的计算 11

3.1.2 液压马达的选择 12

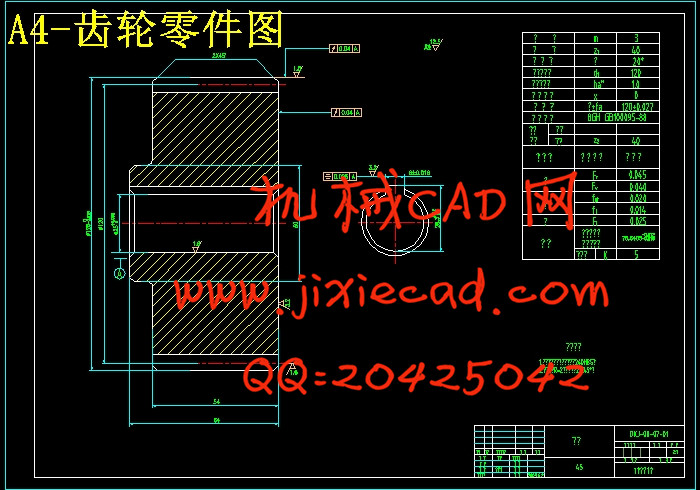

3.1.3 传动齿轮的设计 12

3.1.4 传动轴的设计 17

3.1.5 轴的强度校核 18

3.1.6 轴承的选择与强度校核 21

3.1.7 轴承端盖以及轴承座的设计 21

3.1.8 钳头的设计与计算 23

3.2 矫直机构设计 25

3.2.1 矫直机构参数的确定 25

3.2.2 计算作用在矫直辊上的正压力 26

3.2.3 校核矫直辊轴的强度 28

3.3 剪切机构的设计 30

3.3.1 剪切机构参数确定 30

3.3.2 剪切力与剪切功的计算 32

3.3.3 液压缸的选择 32

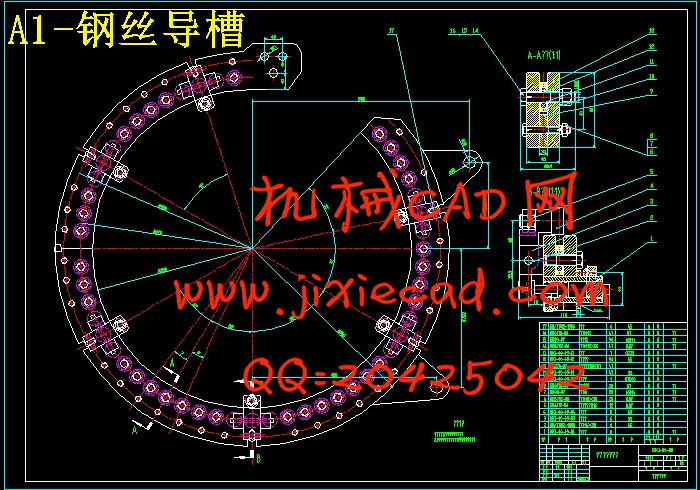

3.4 钢丝导槽的设计 34

3.4.1 液压活门的设计 34

3.4.2 活门杠杆与导线轮的设计 35

3.4.3 液压缸的设计 35

3.4.4 连接方式的选择及计算 36

3.4.5 缸体的主要结构和技术要求 36

3.4.6 侧板的设计 37

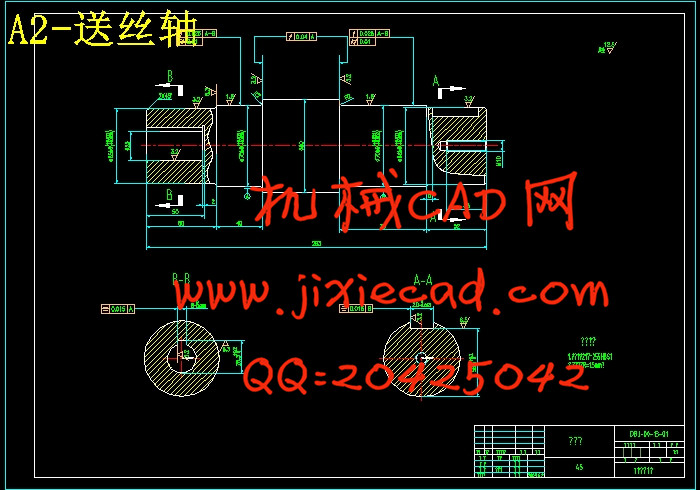

3.5 送线机构的设计 38

3.5.1 送线轮的设计 38

3.5.2 液压马达的选择 39

3.5.3 压紧弹簧的设计 40

3.5.4 压紧轮的设计 42

3.6 压紧机构的设计 44

3.6.1 压紧力的计算 44

3.6.2 液压缸的选择 45

3.6.3 支架及压臂的设计 45

3.6.4 触动杆的设计 45

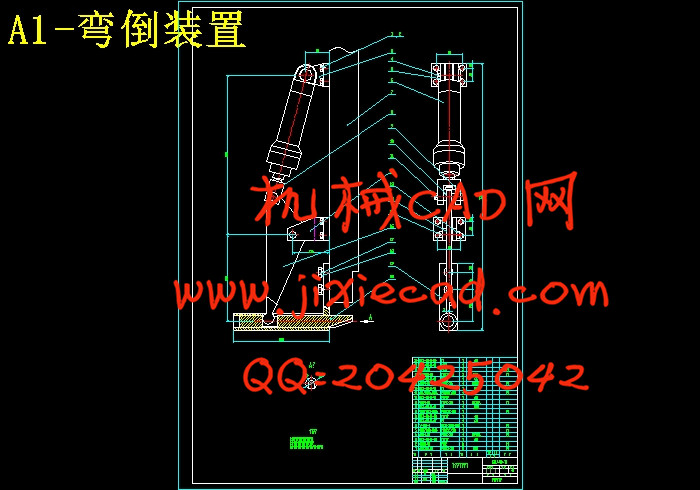

3.7 弯倒机构设计 46

3.7.1 弯倒力的计算 46

3.7.2 液压缸的选择 47

3.8 升降机构的设计 48

3.9 行走机构的设计 49

4 液压系统的设计 50

4.1 液压系统的设计要求 50

4.2 液压系统执行元件载荷的计算 50

4.3 拟定液压系统图 50

4.4 执行元件参数计算 50

4.4.1 送线马达流量计算 50

4.4.2 扭钳马达流量计算 51

4.4.3 液压活塞流量计算 52

4.4.4 升降缸流量计算 52

4.4.5 行走缸流量计算 52

4.4.6 剪切缸流量计算 52

4.4.7 导向缸流量计算 52

4.4.8 夹紧缸流量计算 53

4.4.9 弯倒缸流量计算 53

4.5 液压站主要元件及参数 53

4.5.1 液压泵工作压力的确定 53

4.5.2 液压泵的选择及流量的确定 53

4.6 打捆各步骤的电磁铁动作表 53

5 润滑、试车及维护方案 55

5.1 润滑 55

5.2 试车与维护 55

6 设备的环保与经济性评价 56

6.1 设备的环保 56

6.1.1 机械设备的环保性 56

6.1.2 改善设备环保性的方法 56

6.2 设备的经济寿命 56

结论 57

致谢 58

参考文献 59

摘要

钢材包装打捆机是我国钢铁企业精整包装生产线的急需设备,而且是轧钢企业精整包装生产线的核心设备。特别是在现今钢铁行业不景气的情况下,各钢铁企业更需要进行技术革新来占领市场,提高自己的劳动生产率,降低自己的生产成本,才能在激烈的竞争中立于不败之地。因此开发研制符合我国需求的高性能的钢材包装打捆机及其配套设备是我国钢铁行业的迫切要求,具有重要的经济价值和现实意义。本论文通过对扭钳机构、矫直机构、剪切机构、钢丝导槽、送线机构、压紧机构、弯倒机构、液压系统等的逐步计算,基本完成了中型钢材全自动液压打捆机的设计。设计中涉及各零部件的参数计算、强度校核以及液压缸的选择极端等。本打捆机使用直径为6.5mm的钢丝可以完成对角钢、槽钢等中小型型钢的包装打捆,料捆尺寸350×350mm2。另外本打捆机全部采用液压驱动,降低了设备对环境的污染。并且提高了包装打捆的控制精度和速度。此打捆机的设计在我国打捆机发展落后的情况下有很重要的现实意义。关键词:全自动;液压驱动;型钢;包装

ABSTRACT

Steel packaging machine is the much-needed equipment in packaging product line of China's iron and steel corporation. Especially in today's steel industry downturn, the more the need for iron and steel enterprises technological innovation to market, improve their productivity, reduce their cost of production can be in the fierce competition in an invincible position. Therefore developed in line with China's demand for steel high-performance packaging machines and packaging equipment in China's steel industry an urgent requirement, with important economic value and practical significance.In this paper, I designed the twisting clamp framework, the rectify framework, cut framework, the line sending framework, the steel silk slot, the hydraulic system and so on. of a step-by-step design, the basic completion of the medium-sized steel automatic hydraulic packaging machine design. Involved in the design parameters of various parts, strength check, as well as the choice of hydraulic cylinders and other extremists. The use of the packaging machine can be used of small and medium-sized steel,such as angle steel and channel steel, using the steel wire diameter of 6.5mm. The material bundle size is 350×350mm2.In addition all of the packaging machine using hydraulic-driven equipment to reduce environmental pollution. Improved packaging and bundling of control accuracy and speed. The design of the packaging machine packaging machine in China's development has lagged behind that in case of very important practical significance.Keywords: automatic; hydraulic-driven; steel packaging

目录

摘要 Ⅰ

ABSTRACT Ⅱ

1 概述 1

1.1 选题的目的意义 1

1.2 打捆机的作用及功能 1

1.3 国内外打捆机的基本状况 2

1.4 总结 4

2 初步设计 5

2.1 方案设计 5

2.1.1 打捆机的分类 5

2.1.2 型钢包装打捆的国家标准 5

2.1.3 型钢打捆机的性能要求 7

2.1.3 捆扎材料 8

2.1.4 可选方案 8

2.1.5 方案比较与方案确定 10

2.2主要参数确定 10

3 打捆机本体设计 11

3.1 扭钳机构的设计计算 11

3.1.1 夹紧力及扭矩的计算 11

3.1.2 液压马达的选择 12

3.1.3 传动齿轮的设计 12

3.1.4 传动轴的设计 17

3.1.5 轴的强度校核 18

3.1.6 轴承的选择与强度校核 21

3.1.7 轴承端盖以及轴承座的设计 21

3.1.8 钳头的设计与计算 23

3.2 矫直机构设计 25

3.2.1 矫直机构参数的确定 25

3.2.2 计算作用在矫直辊上的正压力 26

3.2.3 校核矫直辊轴的强度 28

3.3 剪切机构的设计 30

3.3.1 剪切机构参数确定 30

3.3.2 剪切力与剪切功的计算 32

3.3.3 液压缸的选择 32

3.4 钢丝导槽的设计 34

3.4.1 液压活门的设计 34

3.4.2 活门杠杆与导线轮的设计 35

3.4.3 液压缸的设计 35

3.4.4 连接方式的选择及计算 36

3.4.5 缸体的主要结构和技术要求 36

3.4.6 侧板的设计 37

3.5 送线机构的设计 38

3.5.1 送线轮的设计 38

3.5.2 液压马达的选择 39

3.5.3 压紧弹簧的设计 40

3.5.4 压紧轮的设计 42

3.6 压紧机构的设计 44

3.6.1 压紧力的计算 44

3.6.2 液压缸的选择 45

3.6.3 支架及压臂的设计 45

3.6.4 触动杆的设计 45

3.7 弯倒机构设计 46

3.7.1 弯倒力的计算 46

3.7.2 液压缸的选择 47

3.8 升降机构的设计 48

3.9 行走机构的设计 49

4 液压系统的设计 50

4.1 液压系统的设计要求 50

4.2 液压系统执行元件载荷的计算 50

4.3 拟定液压系统图 50

4.4 执行元件参数计算 50

4.4.1 送线马达流量计算 50

4.4.2 扭钳马达流量计算 51

4.4.3 液压活塞流量计算 52

4.4.4 升降缸流量计算 52

4.4.5 行走缸流量计算 52

4.4.6 剪切缸流量计算 52

4.4.7 导向缸流量计算 52

4.4.8 夹紧缸流量计算 53

4.4.9 弯倒缸流量计算 53

4.5 液压站主要元件及参数 53

4.5.1 液压泵工作压力的确定 53

4.5.2 液压泵的选择及流量的确定 53

4.6 打捆各步骤的电磁铁动作表 53

5 润滑、试车及维护方案 55

5.1 润滑 55

5.2 试车与维护 55

6 设备的环保与经济性评价 56

6.1 设备的环保 56

6.1.1 机械设备的环保性 56

6.1.2 改善设备环保性的方法 56

6.2 设备的经济寿命 56

结论 57

致谢 58

参考文献 59