设计简介

前 言

目前 ,在国内大多数中小企业中 ,冲压设备以传统的机械式冲床为主。机械式冲床一般具有外形尺寸较大、工作环境噪声高、冲压力不可随时调整以及能源的利用率低等缺点。同时 ,为了提高冲床的能量利用率以及增大冲床的工作冲击惯性 ,一般都配备有巨大的飞轮 ,但事实上 ,设备运行时单位重量的输出力低。另外在加工小尺寸的液压和气动元件时 ,能源浪费严重 ,而且由于冲击过程的不稳定性 ,经常造成严重的人身事故。,因此研究和设计一种新型的冲压机代替传统的机械式冲床是具有现实意义的。

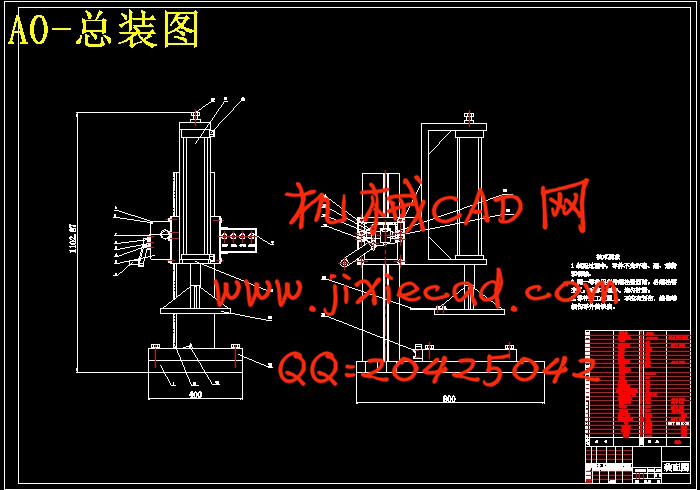

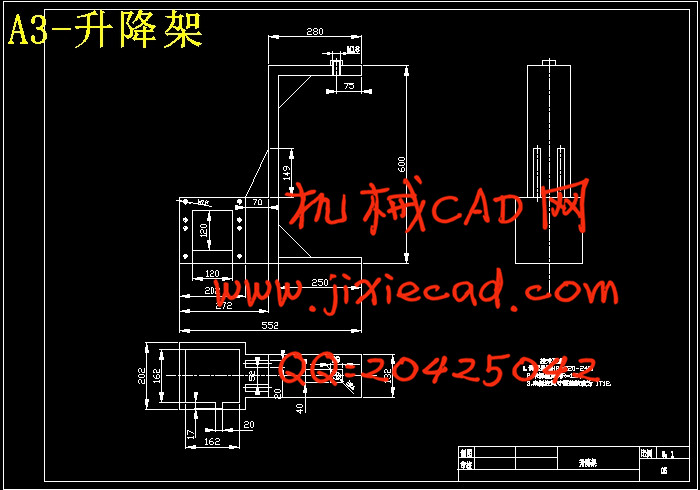

一些金属和非金属微型薄板件冲制主要采用两种方法:一是在排样设计中采用多排策略,增大模具尺寸以满足大型压力机的需求。并将设计和制造好的模具安装在机械压力机上来实施冲压,其缺点是:设各投资大、模具设计和制造复杂,总成本高,且必须采用机械压力机;二是采用小型模具,在小吨位压力机上实施冲压。虽然模具设计、制造比较容易,但仍摆脱不了机械压力机固有的缺陷:笨重、噪音大.操作不方便、安全,浪费能源等问题.本文结合微型薄板件的企业生产现状和实际情况,设计了一种新型微型件气动冲压一体化机(直接采用活塞杆和凸模连接的形式).减轻了床身重量.并进行了结构优化.采用该一体化结构,冲压机结构简易、可靠.操作安全和方便.这为冲压提供了一种新设计方法.

因此需要一台冲压直接成型的机器,我通过研究和考验试图设计一台气动冲压机来冲压馕,代替人工生产,来满足人们的需求,个人的经验有限,希望你们能够提出宝贵的意见。

小型气动冲压机设计

目 录

1国内外研究现状 1

2冲压机设计目的及要求 1

3小型冲压机的结构 1

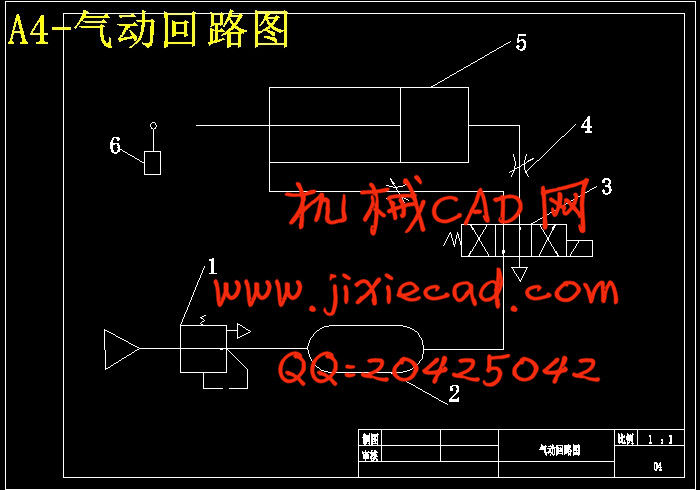

4冲压机的工作原理 2

5冲压机机构设计 3

5.1对气缸的使用要求 3

5.2气缸的设计与选择的流程图 3

5.3气缸设计计算 4

5.4气缸内径的确定 4

5.5活塞杆直径的确定 4

5.6缸筒长度的确定 4

5.7气缸筒的壁厚的确定 5

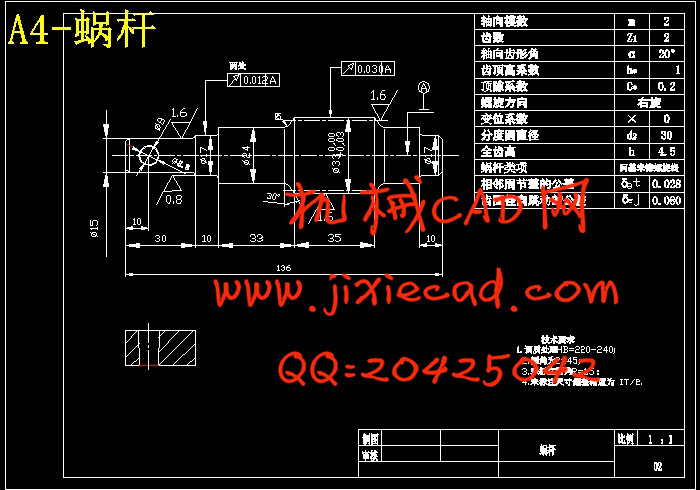

6蜗杆蜗轮的设计计算 5

6.1选择蜗杆传动类型、精度等级 5

6.2选择蜗杆蜗轮材料 5

6.3按齿面接触疲劳强度进行设计 6

6.4确定作用在蜗轮上的转矩 6

6

6.5确定载荷系数K 6

6.6确定弹性影响系数 6

6

6.7确定接触系数 6

6

6.8确定许用接触应力 6

6

6.9 计算中心距 7

6.10 计算蜗轮和蜗杆的主要参数与几何尺寸 7

6.11 校核齿根弯曲疲劳强度 7

6.12当量摩擦角 9

9

7齿轮齿条的设计 9

7.1选精度等级、材料及齿数 8

7.2按齿面接触强度设计 9

7.3计算 10

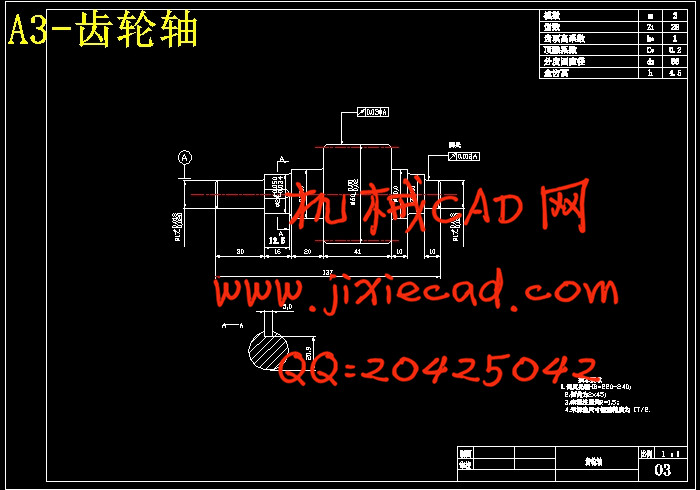

8计算齿轮轴 11

致谢 15

参考文献 15

目前 ,在国内大多数中小企业中 ,冲压设备以传统的机械式冲床为主。机械式冲床一般具有外形尺寸较大、工作环境噪声高、冲压力不可随时调整以及能源的利用率低等缺点。同时 ,为了提高冲床的能量利用率以及增大冲床的工作冲击惯性 ,一般都配备有巨大的飞轮 ,但事实上 ,设备运行时单位重量的输出力低。另外在加工小尺寸的液压和气动元件时 ,能源浪费严重 ,而且由于冲击过程的不稳定性 ,经常造成严重的人身事故。,因此研究和设计一种新型的冲压机代替传统的机械式冲床是具有现实意义的。

一些金属和非金属微型薄板件冲制主要采用两种方法:一是在排样设计中采用多排策略,增大模具尺寸以满足大型压力机的需求。并将设计和制造好的模具安装在机械压力机上来实施冲压,其缺点是:设各投资大、模具设计和制造复杂,总成本高,且必须采用机械压力机;二是采用小型模具,在小吨位压力机上实施冲压。虽然模具设计、制造比较容易,但仍摆脱不了机械压力机固有的缺陷:笨重、噪音大.操作不方便、安全,浪费能源等问题.本文结合微型薄板件的企业生产现状和实际情况,设计了一种新型微型件气动冲压一体化机(直接采用活塞杆和凸模连接的形式).减轻了床身重量.并进行了结构优化.采用该一体化结构,冲压机结构简易、可靠.操作安全和方便.这为冲压提供了一种新设计方法.

因此需要一台冲压直接成型的机器,我通过研究和考验试图设计一台气动冲压机来冲压馕,代替人工生产,来满足人们的需求,个人的经验有限,希望你们能够提出宝贵的意见。

小型气动冲压机设计

目 录

1国内外研究现状 1

2冲压机设计目的及要求 1

3小型冲压机的结构 1

4冲压机的工作原理 2

5冲压机机构设计 3

5.1对气缸的使用要求 3

5.2气缸的设计与选择的流程图 3

5.3气缸设计计算 4

5.4气缸内径的确定 4

5.5活塞杆直径的确定 4

5.6缸筒长度的确定 4

5.7气缸筒的壁厚的确定 5

6蜗杆蜗轮的设计计算 5

6.1选择蜗杆传动类型、精度等级 5

6.2选择蜗杆蜗轮材料 5

6.3按齿面接触疲劳强度进行设计 6

6.4确定作用在蜗轮上的转矩

6.5确定载荷系数K 6

6.6确定弹性影响系数

6.7确定接触系数

6.8确定许用接触应力

6.9 计算中心距 7

6.10 计算蜗轮和蜗杆的主要参数与几何尺寸 7

6.11 校核齿根弯曲疲劳强度 7

6.12当量摩擦角

7齿轮齿条的设计 9

7.1选精度等级、材料及齿数 8

7.2按齿面接触强度设计 9

7.3计算 10

8计算齿轮轴 11

致谢 15

参考文献 15