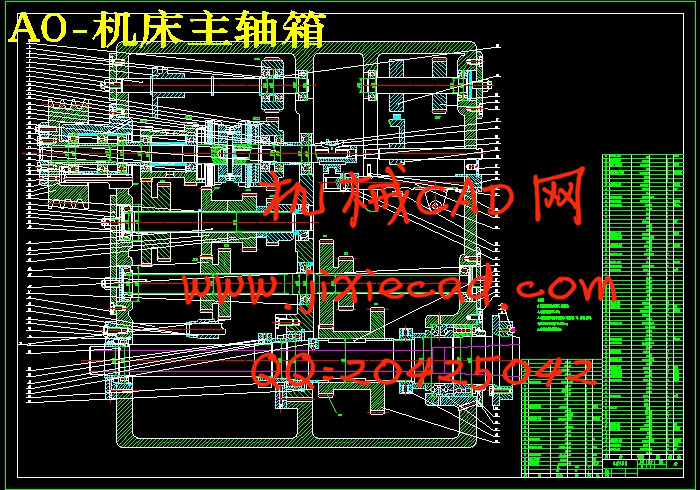

设计简介

最大加工直径为250mm的普通车床的主轴箱部件设计

原始数据:

3.10 齿轮模数计算及验算 14

3.11 传动轴最小轴径的初定 18

3.12 主轴合理跨距的计算 18

第4章 主要零部件的选择 20

4.1 轴承的选择 20

4.2 键的规格 20

4.3 主轴弯曲刚度校核 20

4.4.轴承校核 21

4.5 润滑与密封 21

第5章 摩擦离合器(多片式)的计算 21

第6章 主要零部件的选择 23

6.1电动机的选择 23

6.2 轴承的选择 23

6.3变速操纵机构的选择 23

6.4 轴的校核 24

6.5 轴承寿命校核 26

第7章 主轴箱结构设计及说明 27

7.1 结构设计的内容、技术要求和方案 27

7.2 展开图及其布置 27

结束语 29

参考文献 30

原始数据:

| 主要技术参数 | 题目 |

| 主电动机功率P/kw | 3 |

| 最大转速 | 1600 |

| 最小转速 | 315 |

| 公比 | 1.26 |

目 录

1.1 课程设计的目的 1

1.2课程设计的内容 1

1.2.1 理论分析与设计计算 1

1.2.2 图样技术设计 1

1.2.3编制技术文件 1

1.3 课程设计题目、主要技术参数和技术要求 2

第2章 车床参数的拟定 2

2.1车床主参数和基本参数 2

2.2车床的变速范围R和级数Z 2

2.3确定级数主要其他参数 3

2.3.1 拟定主轴的各级转速 3

2.3.2 主电机功率——动力参数的确定 3

2.3.3确定结构式 3

2.3.4确定结构网 3

2.3.5绘制转速图和传动系统图 4

2.4 确定各变速组此论传动副齿数 5

2.5 核算主轴转速误差 6

第3章 传动件的计算 6

3.1 带传动设计 6

3.2选择带型 8

3.3确定带轮的基准直径并验证带速 8

3.4确定中心距离、带的基准长度并验算小轮包角 9

3.5确定带的根数z 10

3.6确定带轮的结构和尺寸 11

3.7确定带的张紧装置 11

3.8计算压轴力 11

3.9 计算转速的计算 13

1.1 课程设计的目的 1

1.2课程设计的内容 1

1.2.1 理论分析与设计计算 1

1.2.2 图样技术设计 1

1.2.3编制技术文件 1

1.3 课程设计题目、主要技术参数和技术要求 2

第2章 车床参数的拟定 2

2.1车床主参数和基本参数 2

2.2车床的变速范围R和级数Z 2

2.3确定级数主要其他参数 3

2.3.1 拟定主轴的各级转速 3

2.3.2 主电机功率——动力参数的确定 3

2.3.3确定结构式 3

2.3.4确定结构网 3

2.3.5绘制转速图和传动系统图 4

2.4 确定各变速组此论传动副齿数 5

2.5 核算主轴转速误差 6

第3章 传动件的计算 6

3.1 带传动设计 6

3.2选择带型 8

3.3确定带轮的基准直径并验证带速 8

3.4确定中心距离、带的基准长度并验算小轮包角 9

3.5确定带的根数z 10

3.6确定带轮的结构和尺寸 11

3.7确定带的张紧装置 11

3.8计算压轴力 11

3.9 计算转速的计算 13

3.10 齿轮模数计算及验算 14

3.11 传动轴最小轴径的初定 18

3.12 主轴合理跨距的计算 18

第4章 主要零部件的选择 20

4.1 轴承的选择 20

4.2 键的规格 20

4.3 主轴弯曲刚度校核 20

4.4.轴承校核 21

4.5 润滑与密封 21

第5章 摩擦离合器(多片式)的计算 21

第6章 主要零部件的选择 23

6.1电动机的选择 23

6.2 轴承的选择 23

6.3变速操纵机构的选择 23

6.4 轴的校核 24

6.5 轴承寿命校核 26

第7章 主轴箱结构设计及说明 27

7.1 结构设计的内容、技术要求和方案 27

7.2 展开图及其布置 27

结束语 29

参考文献 30