设计简介

摘要

摘要

玻璃磨边机是玻璃深加工必须的专用设备,其作用是根据需要将玻璃边部磨

削成特定的形状。本文论述了基于S7-226PLC实现的玻璃磨边机设计。文章首先

介绍了玻璃磨边机的现状及其在设计中要实现的磨削花型。其磨削花型分别是:

磨直线斜边、磨靠边基本波浪边、磨直线波浪边、磨双直线波浪边、磨树叶型波

浪边、磨直线树叶波浪边。随后介绍了玻璃磨边机控制系统的设计情况。其硬件

设计采用S7-226PLC作为控制核心,加上相应的接口电路、通讯装置和智能化软

件设计,由其高速计数装置并通过旋转编码器检测电机转速,通过PLC输出控制

磨轮进给电机和磨轮旋转电机进而控制磨削不同花型:PLC的程序完成了各种开

关量信号的采集,磨轮旋转角度和磨轮进给参数的采集,磨轮旋转角度和磨轮进

给参数的计算、输出控制等功能,文章对其进行了分析。作者选用了PWS1711人

机界面对玻璃磨边机进行实时监视和参数设置,文章介绍了玻璃磨边机人机界面

软件设计,包括主画面、磨直线斜边子画面、参数设置画面、控制画面、手动调

整画面、调试画面等。为进一步提高磨削精度,作者将原方案中控制磨轮进给的

普通电机改由伺服电机来完成,文章最后对其控制思想进行了讨论,并给出了基

于PLC实现的模糊PID程序设计。

关键词:PLC;玻璃磨边机;人机界面:PID;磨轮

1绪论

1.1 课题来源及意义

1.2 玻璃磨边机的发展现状

1.3 玻玻磨边机的主要种类及特点

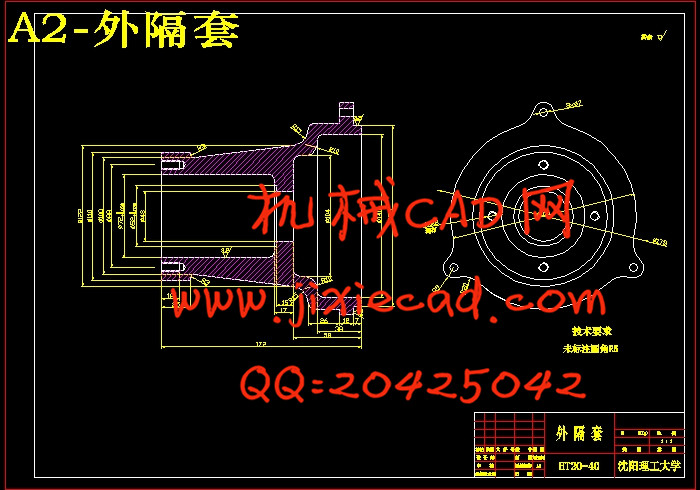

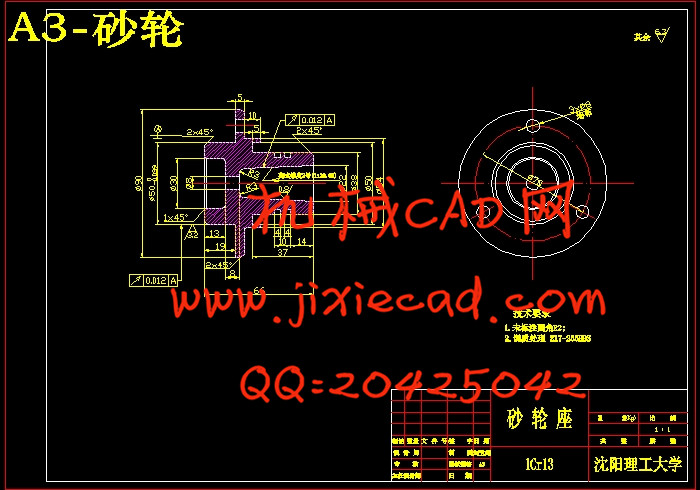

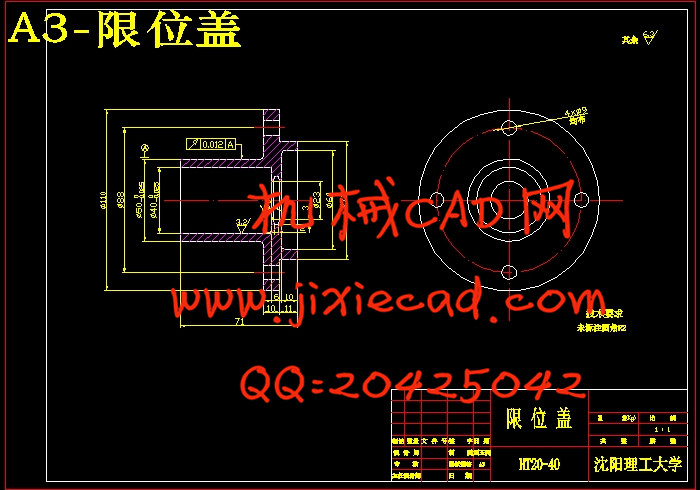

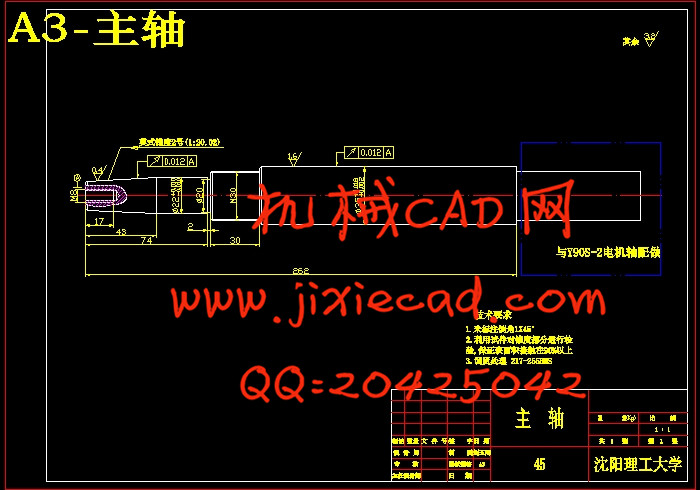

2 本机结构简介及主要工作原理

2.1 本机的结构简介

2.2本机的工作原理

2.3主要技术参数

2.4 本机的基本设计方案、传动系统及特点要求

2.4.1本机的基本设计方案

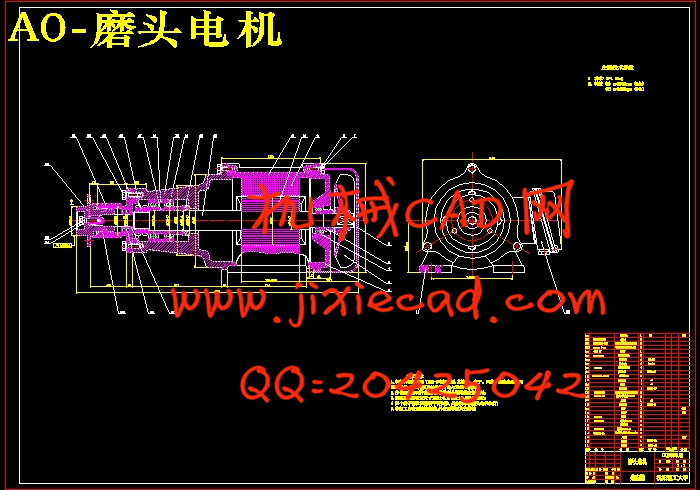

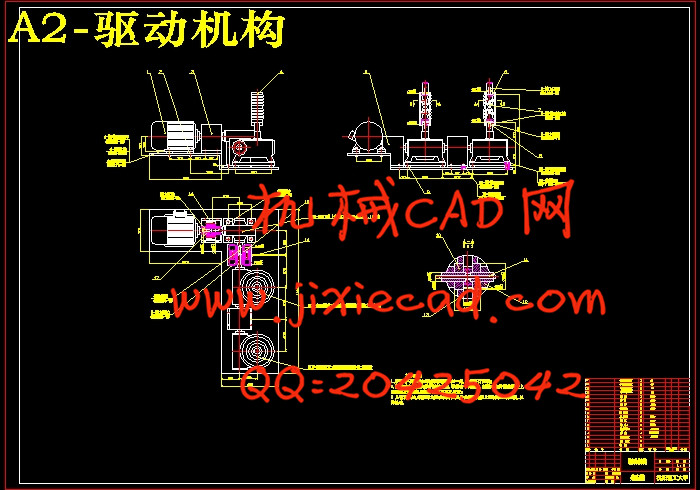

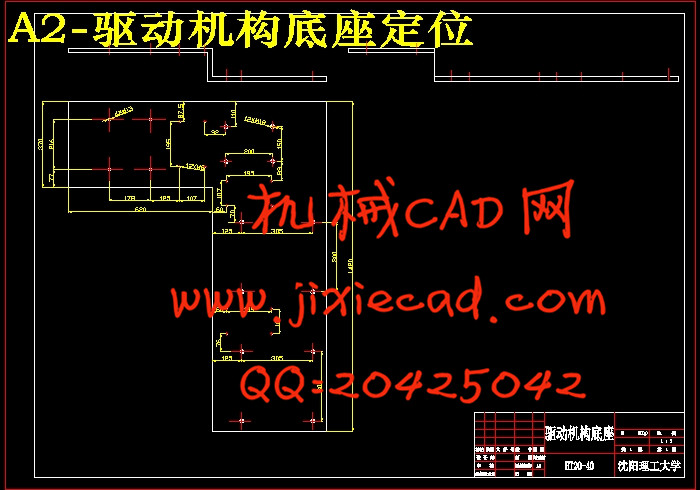

2.4.2.1 主动机构

2.4.2.2 夹紧方式与特点

2.4.2.3 玻璃安放位置选择

2.4.2.4 上下料方式的确定

2.4.2.5 角度的调整

3 夹持机构设计

3.1 夹持带主要参数的选择与计算

3.1.1 主驱动系统

3.1.2 电机功率的选择确定

3.1.3 型号的确定

3.1.4 夹持带厚及辊子直径的选取

3.1.4 夹持带厚及辊子直径的选取

3.1.6 校核夹持带实际速度

3.2 带的设计

3.2.1 带的要求

3.2.2 带的材料及带的组成分析

3.2.3 带的磨损

3.3 滚筒的设计计算

3.3.1 滚筒的选择

3.3.2 输送带许用比压的滚筒直径

3.3.3 滚筒的厚度

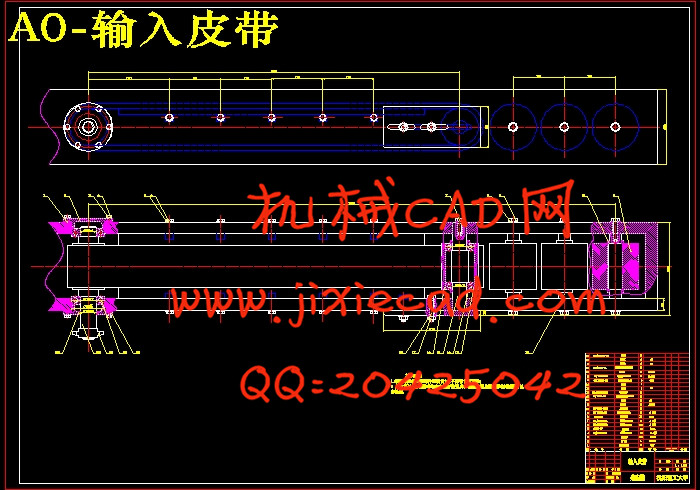

4 输送料机构设计

4.1 输送料传动工作原理

4.1.1 传动系统

4.2 速度比的计算

4.2.1 速度比确定

4.2.2 速度比分配

4.3 同步齿形带设计

4.3.1 带的数据计算

4.3.2 带轮结构和尺寸

4.3.2.1 大带轮的结构及尺寸

4.4 链传动的设计

4.4.1 链传动的特点

4.4.2 链的类型

4.4.3 输料带链轮设计

4.4.4 送料带链轮设计

5 转角机构的计算

5.1 转角机构初始条件

5.2. 转角与电机转数关系

摘要

玻璃磨边机是玻璃深加工必须的专用设备,其作用是根据需要将玻璃边部磨

削成特定的形状。本文论述了基于S7-226PLC实现的玻璃磨边机设计。文章首先

介绍了玻璃磨边机的现状及其在设计中要实现的磨削花型。其磨削花型分别是:

磨直线斜边、磨靠边基本波浪边、磨直线波浪边、磨双直线波浪边、磨树叶型波

浪边、磨直线树叶波浪边。随后介绍了玻璃磨边机控制系统的设计情况。其硬件

设计采用S7-226PLC作为控制核心,加上相应的接口电路、通讯装置和智能化软

件设计,由其高速计数装置并通过旋转编码器检测电机转速,通过PLC输出控制

磨轮进给电机和磨轮旋转电机进而控制磨削不同花型:PLC的程序完成了各种开

关量信号的采集,磨轮旋转角度和磨轮进给参数的采集,磨轮旋转角度和磨轮进

给参数的计算、输出控制等功能,文章对其进行了分析。作者选用了PWS1711人

机界面对玻璃磨边机进行实时监视和参数设置,文章介绍了玻璃磨边机人机界面

软件设计,包括主画面、磨直线斜边子画面、参数设置画面、控制画面、手动调

整画面、调试画面等。为进一步提高磨削精度,作者将原方案中控制磨轮进给的

普通电机改由伺服电机来完成,文章最后对其控制思想进行了讨论,并给出了基

于PLC实现的模糊PID程序设计。

关键词:PLC;玻璃磨边机;人机界面:PID;磨轮

1绪论

1.1 课题来源及意义

1.2 玻璃磨边机的发展现状

1.3 玻玻磨边机的主要种类及特点

2 本机结构简介及主要工作原理

2.1 本机的结构简介

2.2本机的工作原理

2.3主要技术参数

2.4 本机的基本设计方案、传动系统及特点要求

2.4.1本机的基本设计方案

2.4.2.1 主动机构

2.4.2.2 夹紧方式与特点

2.4.2.3 玻璃安放位置选择

2.4.2.4 上下料方式的确定

2.4.2.5 角度的调整

3 夹持机构设计

3.1 夹持带主要参数的选择与计算

3.1.1 主驱动系统

3.1.2 电机功率的选择确定

3.1.3 型号的确定

3.1.4 夹持带厚及辊子直径的选取

3.1.4 夹持带厚及辊子直径的选取

3.1.6 校核夹持带实际速度

3.2 带的设计

3.2.1 带的要求

3.2.2 带的材料及带的组成分析

3.2.3 带的磨损

3.3 滚筒的设计计算

3.3.1 滚筒的选择

3.3.2 输送带许用比压的滚筒直径

3.3.3 滚筒的厚度

4 输送料机构设计

4.1 输送料传动工作原理

4.1.1 传动系统

4.2 速度比的计算

4.2.1 速度比确定

4.2.2 速度比分配

4.3 同步齿形带设计

4.3.1 带的数据计算

4.3.2 带轮结构和尺寸

4.3.2.1 大带轮的结构及尺寸

4.4 链传动的设计

4.4.1 链传动的特点

4.4.2 链的类型

4.4.3 输料带链轮设计

4.4.4 送料带链轮设计

5 转角机构的计算

5.1 转角机构初始条件

5.2. 转角与电机转数关系

5.3 转角误差分析

5.3.1 最大误差值的确定

6 步进电机的原理介绍及选用

6.1 步进电机简介和分类

6.1.1 步进电机的定义

6.1.2 步进电机的分类

6.2 步进电机的工作原理

6.2.1 步进电机的基本工作原理

6.3 步进电机的主要特性

6.3.1 主要性能指标

6.3.2 静态特性

6.3.3 动态特性

6.3.4 步进电机的静态指标术语

6.3.5 步进电机动态指标及术语

6.3.6 驱动控制系统组成

6.3.7 步进电机的应用

6.3.7.1 步进电机的选择事项

6.3.8 步进电机机控制系统的选择

6.3.8.1 步进电机的选择

6.3.8.2 控制卡的选择

6.3.9 步进电机及其驱动器的选定

7 变频调速器的选定

7.1 变频调速器调速原理

7.2 变频器用途

7.2.1 变频调速器的应用范围

7.2.2 调速传动行业的发展趋势

7.3 变频器的控制方式

7.4 变频系统的构成

7.5 变频器实际运用中的一些问题

7.5.1 数据紊乱

7.5.2 变频器的加减速时间的确定

7.6 变频调速器的选定

7.6.1 变频调速器电路图

7.7 变频调速器部分功能的介绍

7.7.1 加减速时间的设定

7.7.2 多档速度的设定

7.7.3 DC制动量及DC制动时间的设定

结束语

参考文献

致 谢

6 步进电机的原理介绍及选用

6.1 步进电机简介和分类

6.1.1 步进电机的定义

6.1.2 步进电机的分类

6.2 步进电机的工作原理

6.2.1 步进电机的基本工作原理

6.3 步进电机的主要特性

6.3.1 主要性能指标

6.3.2 静态特性

6.3.3 动态特性

6.3.4 步进电机的静态指标术语

6.3.5 步进电机动态指标及术语

6.3.6 驱动控制系统组成

6.3.7 步进电机的应用

6.3.7.1 步进电机的选择事项

6.3.8 步进电机机控制系统的选择

6.3.8.1 步进电机的选择

6.3.8.2 控制卡的选择

6.3.9 步进电机及其驱动器的选定

7 变频调速器的选定

7.1 变频调速器调速原理

7.2 变频器用途

7.2.1 变频调速器的应用范围

7.2.2 调速传动行业的发展趋势

7.3 变频器的控制方式

7.4 变频系统的构成

7.5 变频器实际运用中的一些问题

7.5.1 数据紊乱

7.5.2 变频器的加减速时间的确定

7.6 变频调速器的选定

7.6.1 变频调速器电路图

7.7 变频调速器部分功能的介绍

7.7.1 加减速时间的设定

7.7.2 多档速度的设定

7.7.3 DC制动量及DC制动时间的设定

结束语

参考文献

致 谢