设计简介

摘要

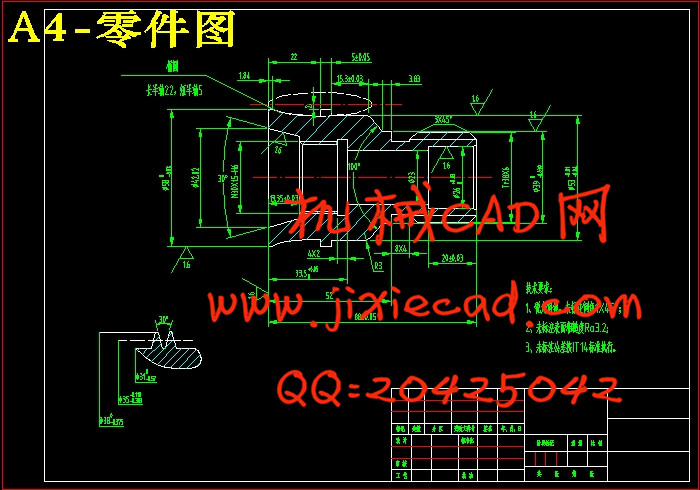

本文主要讲述轴类零件的工艺过程和设计。 轴类零件是机器中经常遇到典型零件之一,它主要用来支撑传动零件,传递扭矩和承受载荷。轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。

本设计针对的是典型的带有椭圆的复杂轴类零件,该零件结构形状复杂,为了保证精度,必须有严格的尺寸要求,和加工工艺,这对加工难度较大。本文讲述了该零件的加工工艺过程、工艺分析、程序编写、切削参数选取等内容。

关键词:轴类零件 椭圆 工艺 程序编写

目录

第一章 绪论 4

1.1国内外数控发展概况 4

1.2数控技术发展趋势 4

1.2.1 性能发展方向 4

1.2.2 功能发展方向 5

1.2.3 体系结构的发展 6

1.3.智能化新一代PCNC数控系统 7

第二章 零件数控加工工艺规程分析 7

2.1零件分析 7

2.2 零件结构工艺性分析 8

2.2.1重要尺寸精度 8

2.2.2 表面粗糙度要求 9

2.2.3 位置精度的要求 9

2.3材料分析 9

2.4零件的毛坯选择 9

2.5零件的安装 10

第三章 数控加工工艺方案的制定 11

3.1工艺过程设计 11

3.1.1定位基准的选择 11

3.1.2制定工艺路线 11

3.2加工机床的选择 12

3.3刀具的选择 14

3.4量具的选择 15

第四章 切削用量的选择与计算 15

4.1轴外圆的切削用量 16

4.1.1确定粗车时的切削用量ap 16

4.1.2确定半精车时的切削用量 17

4.1.3确定精车时的切削余量 17

4.2钻孔(Ф21)的切削用量 17

4.3 镗孔的切削用量 18

4.3.1确定半精镗时的切削用量 18

4.3.2确定精镗时的切削用量 18

4.4 切断及切退刀槽的切削用量 19

4.4.1切断时的切削用量 19

4.4.2切退刀槽时的切削用量 19

4.5 螺纹切削用量 19

4.5.1车梯形螺纹时的切削用量 19

4.5.2车内螺纹时的切削用量 19

第五章 零件加工及程序的编制 20

5.1加工前的准备 20

5.2对刀 21

5.3零件的加工 21

5.3.1操作步骤 21

5.3.2 工序卡片 21

5.3.3仿真加工图样及详细编程 22

小 结 29

参考文献 31

本文主要讲述轴类零件的工艺过程和设计。 轴类零件是机器中经常遇到典型零件之一,它主要用来支撑传动零件,传递扭矩和承受载荷。轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。

本设计针对的是典型的带有椭圆的复杂轴类零件,该零件结构形状复杂,为了保证精度,必须有严格的尺寸要求,和加工工艺,这对加工难度较大。本文讲述了该零件的加工工艺过程、工艺分析、程序编写、切削参数选取等内容。

关键词:轴类零件 椭圆 工艺 程序编写

目录

第一章 绪论 4

1.1国内外数控发展概况 4

1.2数控技术发展趋势 4

1.2.1 性能发展方向 4

1.2.2 功能发展方向 5

1.2.3 体系结构的发展 6

1.3.智能化新一代PCNC数控系统 7

第二章 零件数控加工工艺规程分析 7

2.1零件分析 7

2.2 零件结构工艺性分析 8

2.2.1重要尺寸精度 8

2.2.2 表面粗糙度要求 9

2.2.3 位置精度的要求 9

2.3材料分析 9

2.4零件的毛坯选择 9

2.5零件的安装 10

第三章 数控加工工艺方案的制定 11

3.1工艺过程设计 11

3.1.1定位基准的选择 11

3.1.2制定工艺路线 11

3.2加工机床的选择 12

3.3刀具的选择 14

3.4量具的选择 15

第四章 切削用量的选择与计算 15

4.1轴外圆的切削用量 16

4.1.1确定粗车时的切削用量ap 16

4.1.2确定半精车时的切削用量 17

4.1.3确定精车时的切削余量 17

4.2钻孔(Ф21)的切削用量 17

4.3 镗孔的切削用量 18

4.3.1确定半精镗时的切削用量 18

4.3.2确定精镗时的切削用量 18

4.4 切断及切退刀槽的切削用量 19

4.4.1切断时的切削用量 19

4.4.2切退刀槽时的切削用量 19

4.5 螺纹切削用量 19

4.5.1车梯形螺纹时的切削用量 19

4.5.2车内螺纹时的切削用量 19

第五章 零件加工及程序的编制 20

5.1加工前的准备 20

5.2对刀 21

5.3零件的加工 21

5.3.1操作步骤 21

5.3.2 工序卡片 21

5.3.3仿真加工图样及详细编程 22

小 结 29

参考文献 31