设计简介

摘 要

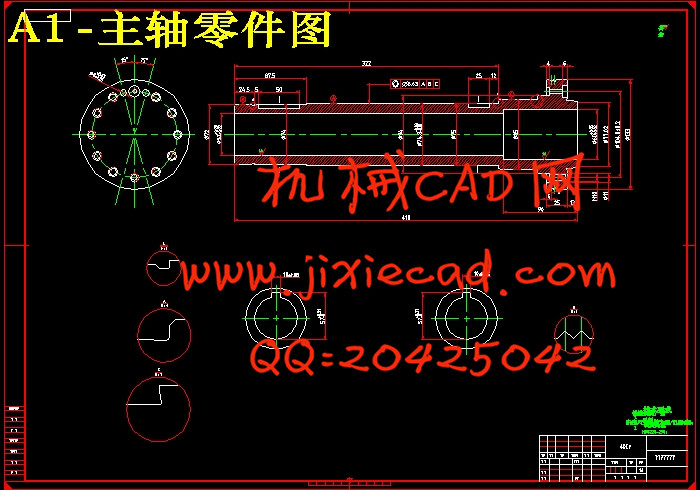

本篇毕业设计是CA6140车床主轴加工工艺及数控编程,CA6140车床主轴零件的主要加工表面是各外圆面的车削加工及内孔文章的重点在于对CA6140车床主轴的工艺性和力学性能分析,对加工工艺规程进行合理分析,对CA6140车床主轴进行加工工艺的规程设计,包括了CA6140车床主轴的数控加工,并且介绍了数控加工工艺及数控编程,以此CA6140车床主轴进行数控的加工工艺编制和数控编程的设计,经过实践证明,最终可以加工出合格的CA6140车床主轴零件。

关键词:CA6140车床主轴、工艺规程、普通编程、零件

目 录

摘要 I

第一章 零件结构工艺分析 1

1.1 零件的分析 2

1.1.1 零件的作用 2

1.1.2 零件的工艺分析 4

1.2 零件的主要技术要求 5

1.2.1 内孔的精度及位置精度 6

1.2.2 外圆面的精度及位置精度 7

1.2.3 其他要求 8

第二章 工艺规程设计 9

2.1 选择定位基准 9

2.2 制定工艺路线 10

2.3 选择加工设备和工艺设备 11

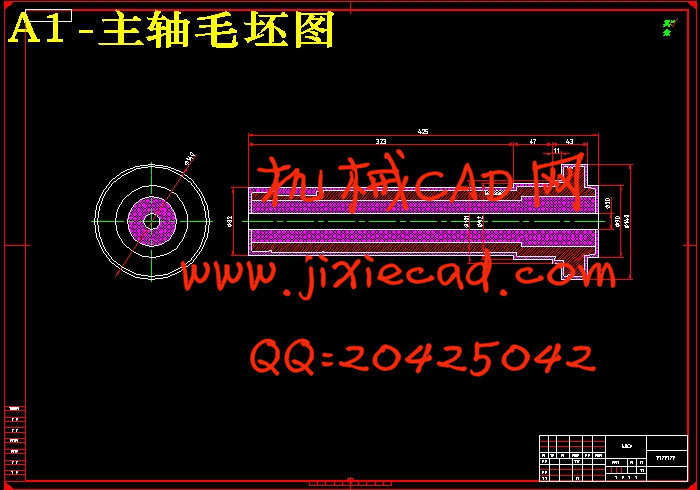

2.4 机械加工余量、工序尺寸及公差的确定 11

第三章 确定切削用量及基本工时 12

3.1 工序10:粗铣A面至尺寸 13

3.2 工序20:粗车左端φ72、φ75、φ85φ94外圆面 14

3.3 工序30:粗车左端A处沟槽 15

3.4 工序40:粗车左端 内孔 16

内孔 16

3.5 工序50:粗镗直径24的孔至直径24,长度为67 17

3.6 工序60:粗车右端D处沟槽 17

3.7 工序70:精车左端φ72、φ75、φ85φ94、外圆面 17

3.8 工序80:精车左端A处沟槽 17

3.9 工序90:半精车右端φ133、φ77.02外圆面、 内孔 17

内孔 17

3.10 工序100:精车右端D处沟槽 17

3.11 工序110:粗镗、精镗 内孔 17

内孔 17

3.12 工序120:粗镗、精镗 内孔 18

内孔 18

3.13 工序130:铣10X50、10X25键槽 19

3.14 工序140:铣2-φ11凹台 20

3.15 工序150:钻、铰2- 直孔 21

直孔 21

3.16 工序160:钻、攻11-M10螺纹孔 22

第一章 零件结构工艺分析 1

1.1 零件的分析 2

1.1.1 零件的作用 2

1.1.2 零件的工艺分析 4

1.2 零件的主要技术要求 5

1.2.1 内孔的精度及位置精度 6

1.2.2 外圆面的精度及位置精度 7

1.2.3 其他要求 8

第二章 工艺规程设计 9

2.1 选择定位基准 9

2.2 制定工艺路线 10

2.3 选择加工设备和工艺设备 11

2.4 机械加工余量、工序尺寸及公差的确定 11

第三章 确定切削用量及基本工时 12

3.1 工序10:粗铣A面至尺寸 13

3.2 工序20:粗车左端φ72、φ75、φ85φ94外圆面 14

3.3 工序30:粗车左端A处沟槽 15

3.4 工序40:粗车左端

3.5 工序50:粗镗直径24的孔至直径24,长度为67 17

3.6 工序60:粗车右端D处沟槽 17

3.7 工序70:精车左端φ72、φ75、φ85φ94、外圆面 17

3.8 工序80:精车左端A处沟槽 17

3.9 工序90:半精车右端φ133、φ77.02外圆面、

3.10 工序100:精车右端D处沟槽 17

3.11 工序110:粗镗、精镗

3.12 工序120:粗镗、精镗

3.13 工序130:铣10X50、10X25键槽 19

3.14 工序140:铣2-φ11凹台 20

3.15 工序150:钻、铰2-

3.16 工序160:钻、攻11-M10螺纹孔 22

3.17 时间定额计算及生产安排 24

第四章 零件编程 25

4.1 半精车右端

4.2 粗镗、精镗

4.3 钻、铰2-

第五章 加工仿真 30

结论 31

参考文献 32

致谢 33