设计简介

摘要

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本论文介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则,详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明。设计成型零部件以及设计合理的推出机构。对设计进行验证主要是对注射机的相关重要参数进行验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。在校验合格后,进行成型零件加工工艺过程的制定,既要保证塑件的质量,又要兼顾经济性。

最后则是模具的装配环节,包括制定装配步骤、明确注意事项等。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对AutoCAD的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:生产工艺 注射模 成型零件 装配 塑料模具 分型面

Abstract

Plastic industry is grows now one of quickest industry classes in the world, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.

This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request. Design shaped parts,reasonable drawing mechanism and so on.

The design should be certification.Primarily related to the injection machine of important parameters for the certification including die close thickness sizes,the name distance,injection machine of the die draw force and so on.After Qualified in check,the molding parts machining process design must ensure that the quality of Supervision taking into account the economy.

Final assembly is part of the mold,which including the design of assembly steps,

clear proceeding required attention.

Through this design, may to cast the mold to have a preliminary understanding, notes in the design certain detail question, understands the mold structure and the principle of work; Through to the PROGRAM study, may establish the simple components the components storehouse, thus effective enhancement working efficiency.

Key word: Manufacture process Injection mold Shaped parts The plastic mold Divides the profile

目录

摘要………………………………………………………………………………………Ⅰ

Abstract ………………………………………………………………………………… Ⅱ

1 绪 论……………………………………………………………………………………1

1.1 我国塑料模具工业的发展现状及特点………………………………………………1

1.2 我国塑料模具工业和今后的主要发展方向…………………………………………2

1.3 论文的主要研究目标及内容…………………………………………………………3

1.3.1 设计目标……………………………………………………………………… 4

1.3.2 设计的主要内容……………………………………………………………… 4

1.3.3 设计的关键技术问题………………………………………………………… 4

2 唧筒材料的成型工艺参数及成型条件……………………………………………… 5

2.1 成型工艺参数…………………………………………………………………………5

2.2 成型条件…………………………………………………………………………… 6

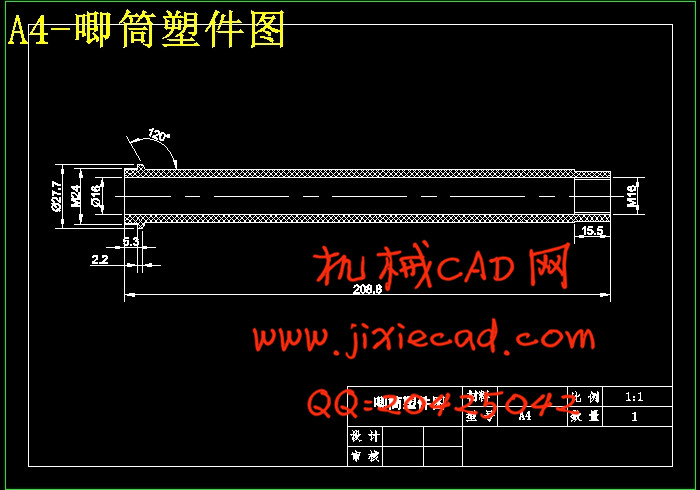

3 唧筒设计的工艺性要求……………………………………………………… 7

3.1 唧筒几何形状要素……………………………………………………………………7

3.1.1 唧筒壁厚……………………………………………………………………… 7

3.1.2 加强筋与增强结构…………………………………………………………… 7

3.1.3 唧筒支承面…………………………………………………………………… 8

3.1.4 圆角与孔……………………………………………………………………… 8

3.2 唧筒的几何形状…………………………………………………………………… 10

3.3 唧筒的尺寸精度…………………………………………………………………… 11

3.3.1 影响唧筒尺寸精度的因素……………………………………………………11

3.3.2 唧筒的尺寸公差………………………………………………………………11

4 模具设计采用的标准…………………………………………………………………12

4.1 零件标准…………………………………………………………………………… 12

4.2 模架标准…………………………………………………………………………… 12

5 模具型腔设计…………………………………………………………………………14

5.1 型腔数的确定………………………………………………………………………14

5.2 分型面的确定………………………………………………………………………14

5.3 成型零件的结构设计………………………………………………………………14

5.3.1 凹模的结构设计………………………………………………………………15

5.3.2 型芯的结构设计………………………………………………………………16

6 注射机的选择…………………………………………………………………………17

6.1 注射机的初选………………………………………………………………………17

6.2 注射机的校核………………………………………………………………………17

6.2.1 模具闭合厚度的确定和校核…………………………………………………17

6.2.2 模具安装尺寸的校核…………………………………………………………17

6.2.3 模具开模行程的校核…………………………………………………………18

6.2.4 注射机锁模力的校核…………………………………………………………18

7 模具构件设计与标准…………………………………………………………………19

7.1 支承件的设计……………………………………………………………………… 19

7.1.1 动模座板和定模座板设计……………………………………………………19

7.1.2 固定板设计……………………………………………………………………19

7.1.3支承板的设计…………………………………………………………………20

7.1.4 垫块的设计……………………………………………………………………20

7.2 导向零件的设计……………………………………………………………………20

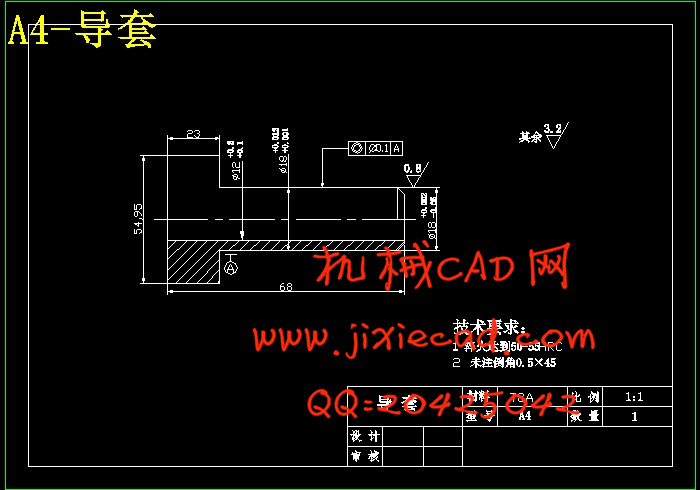

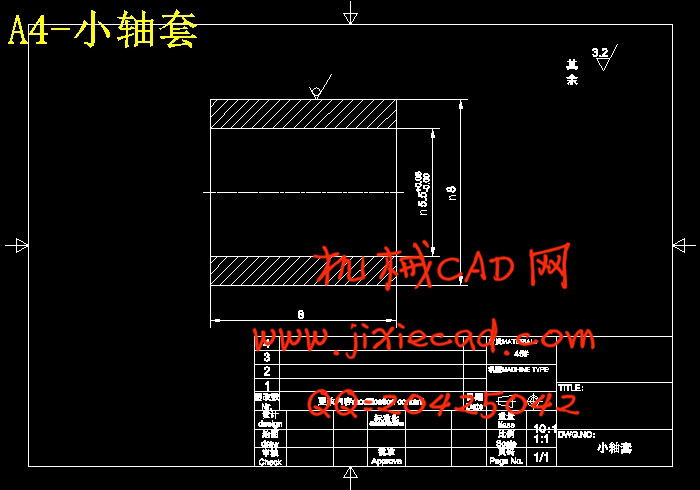

7.2.1 导柱和导套的结构及其固定形式……………………………………………21

7.2.2 推板导柱和推板导套的结构及其固定形式…………………………………22

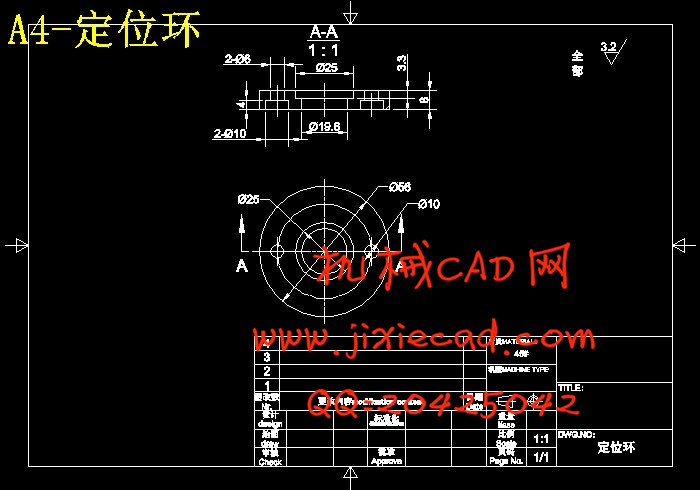

7.3 定位零件的设计……………………………………………………………………22

7.3.1 定位圈的设计…………………………………………………………………23

7.3.2 限位钉的设计…………………………………………………………………23

7.4 推出零件的设计……………………………………………………………………23

7.4.1推出机构的选择………………………………………………………………23

7.4.2 推出机构的设计采用的设计原则……………………………………………24

7.4.3 零部件设计……………………………………………………………………24

8 浇注系统的设计…………………………………………………………………26

8.1 浇注系统的组成………………………………………………………………26

8.2 浇注系统设计的基本原则……………………………………………………26

8.3 浇注系统的设计………………………………………………………………27

8.3.1 主流道的设计……………………………………………………………27

8.3.2分流道的设计……………………………………………………………28

8.3.3 冷料穴和拉料杆的设计…………………………………………………29

8.3.4 浇口的设计………………………………………………………………30

9 温度调节控制系统的设计………………………………………………………32

9.1 冷却系统的设计………………………………………………………………32

9.1.1 冷却通道的设计原则……………………………………………………32

9.1.2 冷却装置的形式…………………………………………………………32

9.1.3 冷却通道的形式…………………………………………………………32

9.2 加热系统的设计…………………………………………………………………33

9.2.1加热的形式…………………………………………………………………33

9.2.2 加热的基本要求……………………………………………………………33

10 模具的装配与试模………………………………………………………………34

10.1 模具的装配………………………………………………………………………34

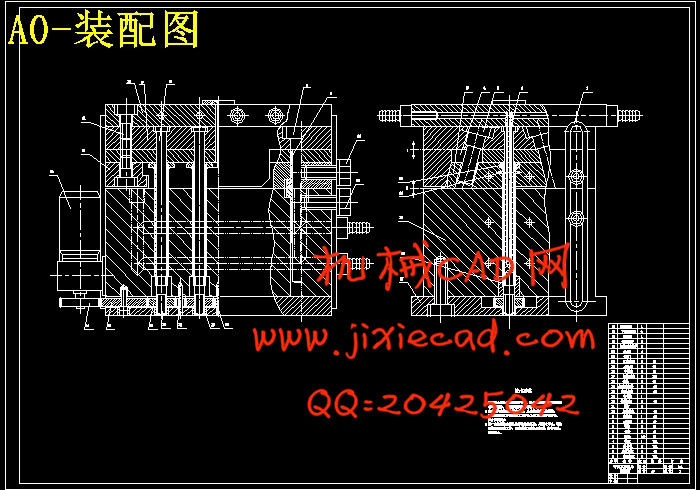

10.1.1 装配图……………………………………………………………………34

10.1.2 装配步骤…………………………………………………………………34

10.2 试模………………………………………………………………………………37

10.2.1 装模…………………………………………………………………………37

10.2.2 试模…………………………………………………………………………37

10.2.3 后续工作……………………………………………………………………38

结论………………………………………………………………………………………39

致谢………………………………………………………………………………………41

参考文献…………………………………………………………………………………43

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本论文介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则,详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明。设计成型零部件以及设计合理的推出机构。对设计进行验证主要是对注射机的相关重要参数进行验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。在校验合格后,进行成型零件加工工艺过程的制定,既要保证塑件的质量,又要兼顾经济性。

最后则是模具的装配环节,包括制定装配步骤、明确注意事项等。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对AutoCAD的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:生产工艺 注射模 成型零件 装配 塑料模具 分型面

Abstract

Plastic industry is grows now one of quickest industry classes in the world, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.

This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request. Design shaped parts,reasonable drawing mechanism and so on.

The design should be certification.Primarily related to the injection machine of important parameters for the certification including die close thickness sizes,the name distance,injection machine of the die draw force and so on.After Qualified in check,the molding parts machining process design must ensure that the quality of Supervision taking into account the economy.

Final assembly is part of the mold,which including the design of assembly steps,

clear proceeding required attention.

Through this design, may to cast the mold to have a preliminary understanding, notes in the design certain detail question, understands the mold structure and the principle of work; Through to the PROGRAM study, may establish the simple components the components storehouse, thus effective enhancement working efficiency.

Key word: Manufacture process Injection mold Shaped parts The plastic mold Divides the profile

目录

摘要………………………………………………………………………………………Ⅰ

Abstract ………………………………………………………………………………… Ⅱ

1 绪 论……………………………………………………………………………………1

1.1 我国塑料模具工业的发展现状及特点………………………………………………1

1.2 我国塑料模具工业和今后的主要发展方向…………………………………………2

1.3 论文的主要研究目标及内容…………………………………………………………3

1.3.1 设计目标……………………………………………………………………… 4

1.3.2 设计的主要内容……………………………………………………………… 4

1.3.3 设计的关键技术问题………………………………………………………… 4

2 唧筒材料的成型工艺参数及成型条件……………………………………………… 5

2.1 成型工艺参数…………………………………………………………………………5

2.2 成型条件…………………………………………………………………………… 6

3 唧筒设计的工艺性要求……………………………………………………… 7

3.1 唧筒几何形状要素……………………………………………………………………7

3.1.1 唧筒壁厚……………………………………………………………………… 7

3.1.2 加强筋与增强结构…………………………………………………………… 7

3.1.3 唧筒支承面…………………………………………………………………… 8

3.1.4 圆角与孔……………………………………………………………………… 8

3.2 唧筒的几何形状…………………………………………………………………… 10

3.3 唧筒的尺寸精度…………………………………………………………………… 11

3.3.1 影响唧筒尺寸精度的因素……………………………………………………11

3.3.2 唧筒的尺寸公差………………………………………………………………11

4 模具设计采用的标准…………………………………………………………………12

4.1 零件标准…………………………………………………………………………… 12

4.2 模架标准…………………………………………………………………………… 12

5 模具型腔设计…………………………………………………………………………14

5.1 型腔数的确定………………………………………………………………………14

5.2 分型面的确定………………………………………………………………………14

5.3 成型零件的结构设计………………………………………………………………14

5.3.1 凹模的结构设计………………………………………………………………15

5.3.2 型芯的结构设计………………………………………………………………16

6 注射机的选择…………………………………………………………………………17

6.1 注射机的初选………………………………………………………………………17

6.2 注射机的校核………………………………………………………………………17

6.2.1 模具闭合厚度的确定和校核…………………………………………………17

6.2.2 模具安装尺寸的校核…………………………………………………………17

6.2.3 模具开模行程的校核…………………………………………………………18

6.2.4 注射机锁模力的校核…………………………………………………………18

7 模具构件设计与标准…………………………………………………………………19

7.1 支承件的设计……………………………………………………………………… 19

7.1.1 动模座板和定模座板设计……………………………………………………19

7.1.2 固定板设计……………………………………………………………………19

7.1.3支承板的设计…………………………………………………………………20

7.1.4 垫块的设计……………………………………………………………………20

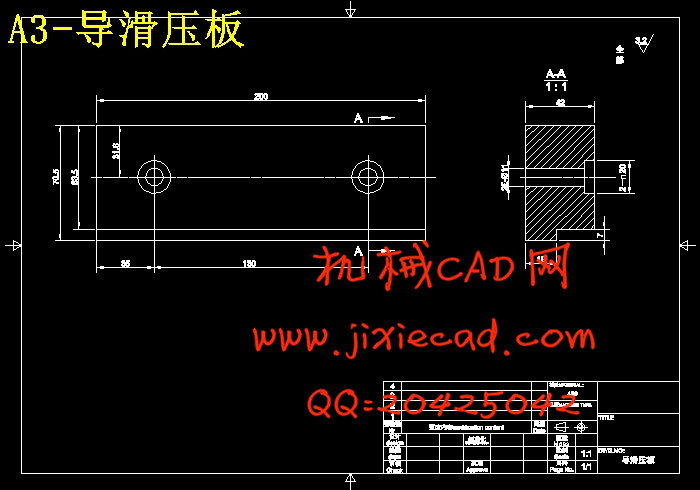

7.2 导向零件的设计……………………………………………………………………20

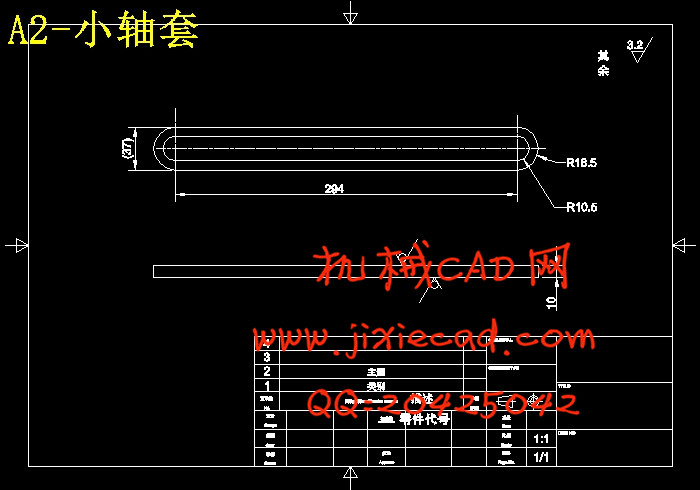

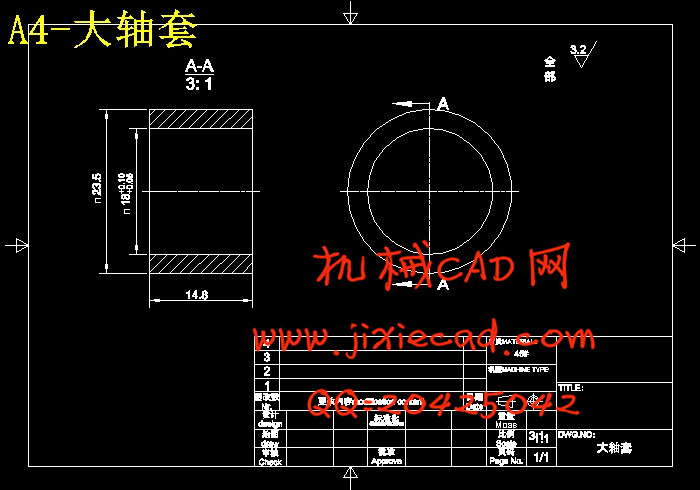

7.2.1 导柱和导套的结构及其固定形式……………………………………………21

7.2.2 推板导柱和推板导套的结构及其固定形式…………………………………22

7.3 定位零件的设计……………………………………………………………………22

7.3.1 定位圈的设计…………………………………………………………………23

7.3.2 限位钉的设计…………………………………………………………………23

7.4 推出零件的设计……………………………………………………………………23

7.4.1推出机构的选择………………………………………………………………23

7.4.2 推出机构的设计采用的设计原则……………………………………………24

7.4.3 零部件设计……………………………………………………………………24

8 浇注系统的设计…………………………………………………………………26

8.1 浇注系统的组成………………………………………………………………26

8.2 浇注系统设计的基本原则……………………………………………………26

8.3 浇注系统的设计………………………………………………………………27

8.3.1 主流道的设计……………………………………………………………27

8.3.2分流道的设计……………………………………………………………28

8.3.3 冷料穴和拉料杆的设计…………………………………………………29

8.3.4 浇口的设计………………………………………………………………30

9 温度调节控制系统的设计………………………………………………………32

9.1 冷却系统的设计………………………………………………………………32

9.1.1 冷却通道的设计原则……………………………………………………32

9.1.2 冷却装置的形式…………………………………………………………32

9.1.3 冷却通道的形式…………………………………………………………32

9.2 加热系统的设计…………………………………………………………………33

9.2.1加热的形式…………………………………………………………………33

9.2.2 加热的基本要求……………………………………………………………33

10 模具的装配与试模………………………………………………………………34

10.1 模具的装配………………………………………………………………………34

10.1.1 装配图……………………………………………………………………34

10.1.2 装配步骤…………………………………………………………………34

10.2 试模………………………………………………………………………………37

10.2.1 装模…………………………………………………………………………37

10.2.2 试模…………………………………………………………………………37

10.2.3 后续工作……………………………………………………………………38

结论………………………………………………………………………………………39

致谢………………………………………………………………………………………41

参考文献…………………………………………………………………………………43