设计简介

膜片夹片注塑模设计

摘 要

本设计题目为膜片夹片注塑模设计,体现了薄壁类塑料零件的要求、内容及方向。由一定的设计意义。通过对该零件模具的设计,进一步加强了设计者注塑模设计的基础知识,为设计更复杂的注塑模做好了铺垫和吸取了更深刻的经验。

本设计运用了塑料成型工艺与模具设计的知识,首先分析了塑料件的成分及性能要求,为选取浇口的类型做好了准备;然后估算了塑件的体积和质量,便于选取注塑机及确定型腔数量;最后分析了塑件的特征,确定模具的设计参数、设计要点及推出装置的选取。

本设计运用了推板顶出机构,适合薄壁零件的推出,同时也采用了侧型芯抽出机构来设计带有侧凹或者由内陷的塑料零件,能在不增加模具厚度的情况下,制造出较为复杂的制件。这样的设计方式和意图很容易理解,所以被广泛运用。

关键词: 注塑模 浇口 侧型芯

Diaphragm Design of Injection Mold Clips

Abstract

The topic for patch injection mold Clip design, reflects the type of thin-walled plastic parts of the requirements, content and direction. Design by a certain significance. Through the design of the die parts to further enhance the design of injection mold designers the basic knowledge for the design of more complex injection mold and do a good job of paving the way to draw a more profound experience

The design of the use of plastic molding process and mold design knowledge, the first is to analy the plastic parts of the composition and performance requirements. In order to select the type of gate ready; the plastic parts and then estimate the size and quality, It’s easy to select the injection molding machine and to determine the number of cavity; the final is to analy the characteristics of plastic parts, molds to determine the design parameters, design features and the introduction of the selected device.

Using the design onto the top plate of institutions for the introduction of thin-walled parts, as well as the use of a side core design with out of body or concave side of the plastic parts from invagination can die without increasing the thickness of the circumstances, produce more complex parts. This design approach and intentions it is easy to understand, so widely used

Key words: Injection mold Gate side Side core

目录

1 绪论

1.1 国内和国外塑料模具发展现状和前景…………………………………………1

2 模塑工艺规程的编制

2.1 塑件的工艺性分析………………………………………………………………… 3

2.1.1 塑件的原材料分析……………………………………………………………… 3

2.1.2 塑件的结构和尺寸精度及表面质量分析………………………………… 4

2.2 塑件成型工艺参数的确定……………………………………………………… 5

2.3 塑件的体积和质量……………………………………………………………… 5

2.4成型设备的选择…………………………………………………………………… 5

3 注塑模的结构设计

3.1分型面的选择……………………………………………………………………… 7

3.2型腔数目确定及布局……………………………………………………………… 8

3.2.1模腔数量的确定………………………………………………………………… 8

3.2.2模具型腔的布局………………………………………………………………… 9

3.3 浇注系统的设计…………………………………………………………………… 9

3.3.1主流道的设计 …………………………………………………………………… 9

3.3.2分流道的设计 ………………………………………………………………………10

3.3.3交口的设计 …………………………………………………………………………10

3.3.4主流道衬套的选取 ………………………………………………………………11

3.4 抽芯机构的设计 ……………………………………………………………………11

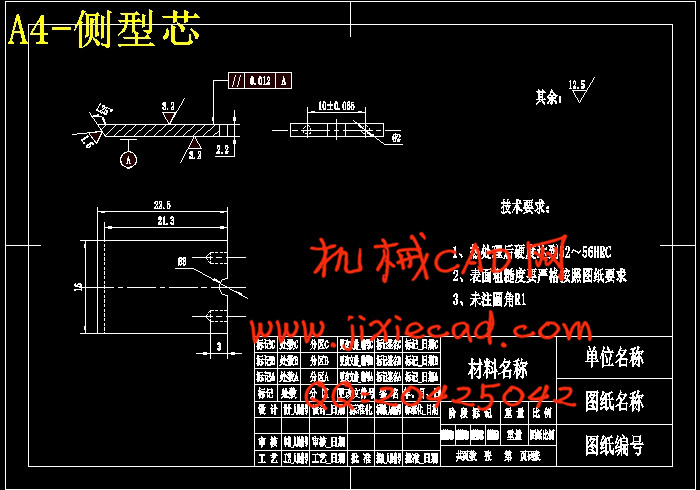

3.4.1确定抽芯距 …………………………………………………………………………12

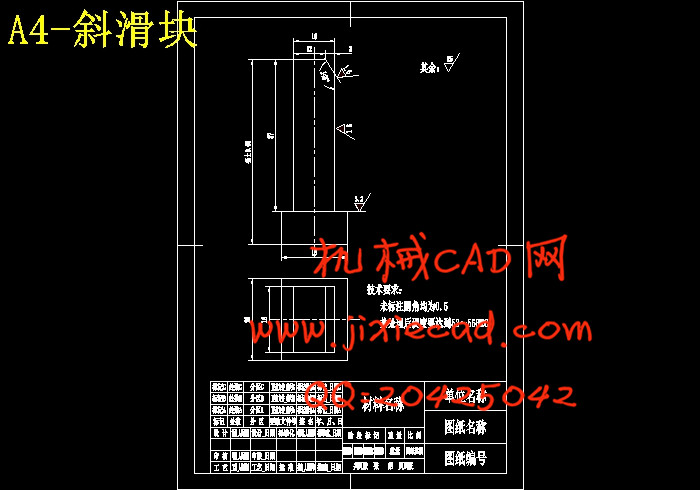

3.4.2 确定楔形滑块的倾角 ……………………………………………………………12

3.4.3确定斜滑块的尺寸 ………………………………………………………………12

3.4.4斜滑块材料的选择和处理………………………………………………………12

3.4.5滑块的固定方式……… …………………………………………………………12

3.5排气系统设计…………………… …………………………………………………13

3.6成型零部件的设计…………………………………………………………………13

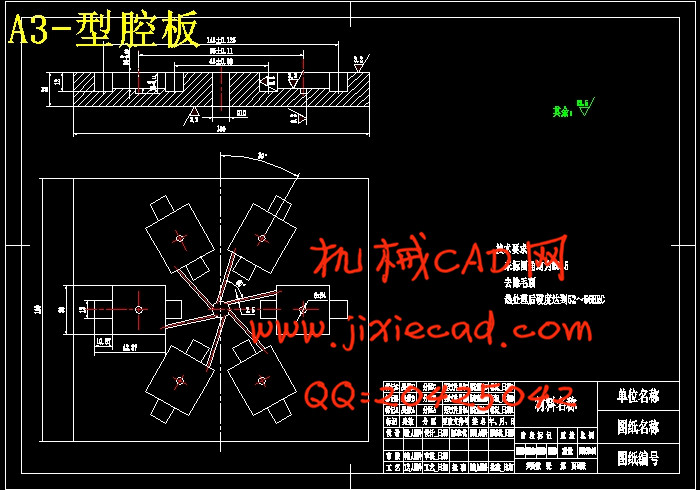

3.6.1型腔的布局和设计………………………………………………………………13

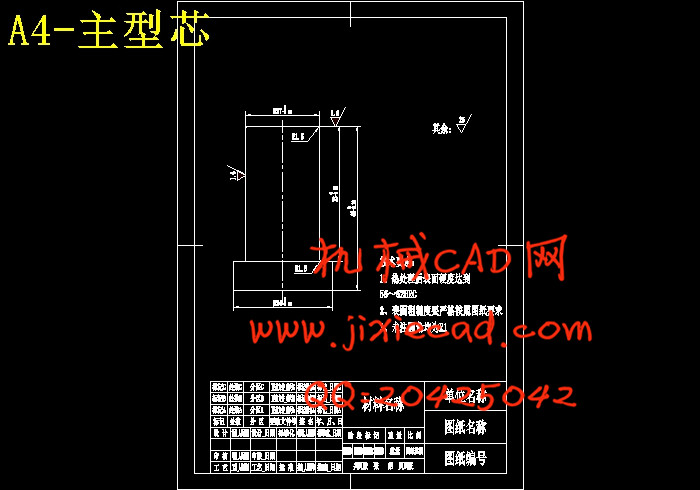

3.6.2型芯的结构设计……………………………… …………………………………13

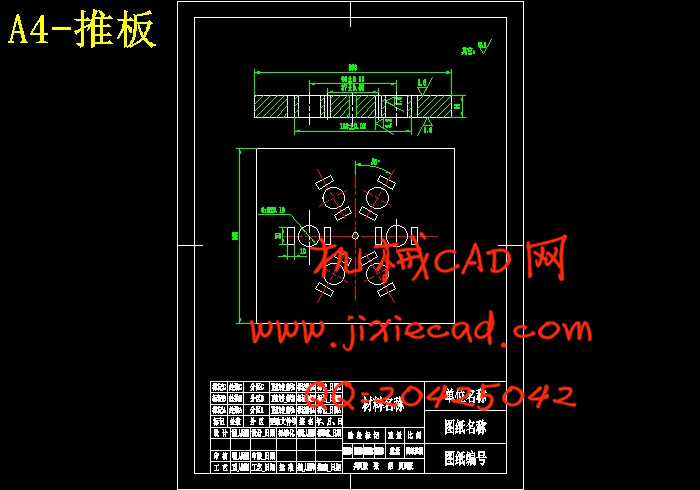

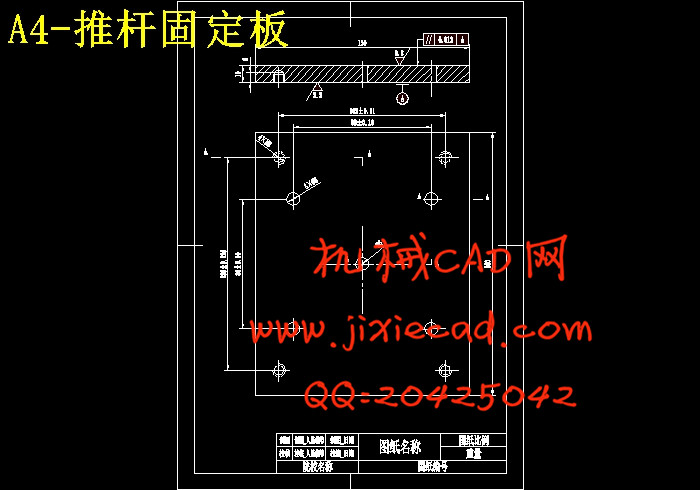

3.7推板顶出机构设计…………………………………………………………………14

3.8导向机构的设计……………………………………………………………………15

3.8.1导柱的设计…………………………………………………… …………………15

3.8.2导套的设计………………………………………………… ……………………15

3.9成型零部件的设计…………………………………………………………………16

3.9.1凹模工作尺寸的计算……………………………………………………………16

3.9.2凸模工作尺寸的计算……………………………………………………………17

4 模具加热和冷却系统的设计计算 ……………………………………………………19

5 模架的选取及成型注塑机的参数校核………………………………………………20

5.1模具闭合高度的设计…………………………………………………………… 20

5.2模架的选取…………………………………………………………………………20

5.3成型注塑机有关参数的校核……………………………………………………20

6 注塑模具的安装与调试…………………………………………………………………23

6.1模具安装……………………………………………………………………………23

6.1.1装配要求………………………………………………………………………… 23

6.1.2装配顺序………………………………………………………………………… 23

6.2注塑模具的调试………………………………………………………………… 24

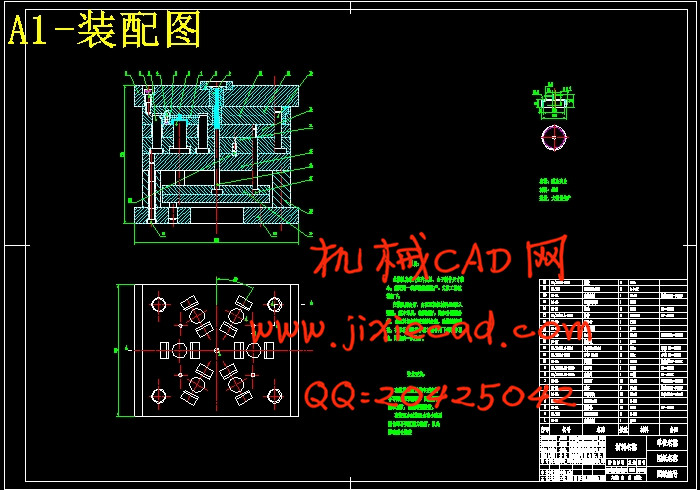

7 模具总装图 …………………………………………………………………………… 28

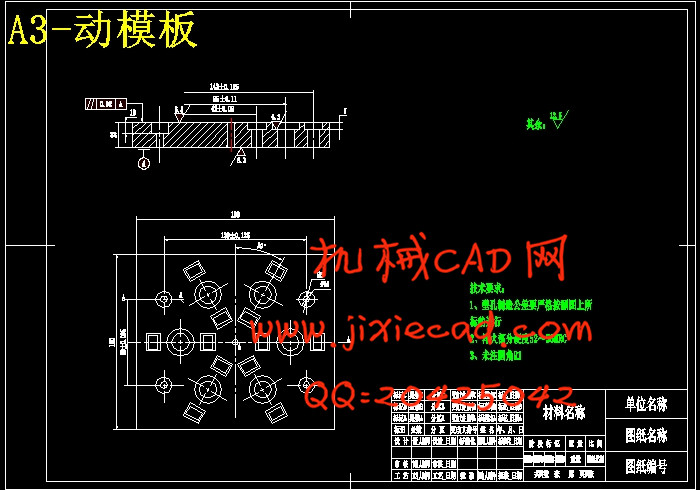

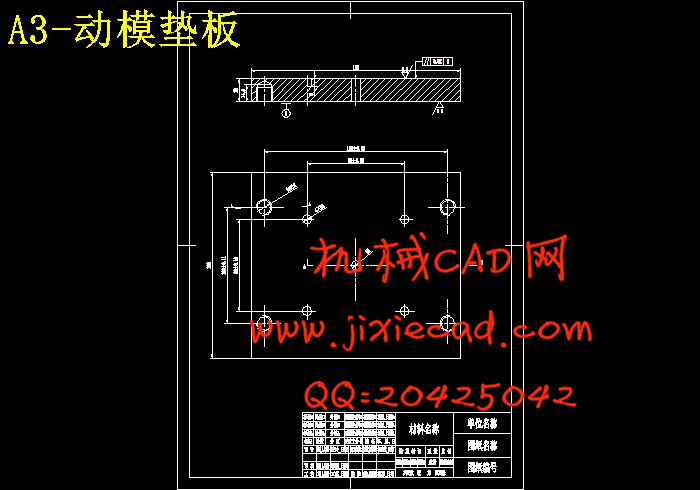

8 机械加工主要零部件…………………… …………………………………………… 29

小结…………………………………………………………………………………………… 30

参考文献………………………………………………………………………………………31

摘 要

本设计题目为膜片夹片注塑模设计,体现了薄壁类塑料零件的要求、内容及方向。由一定的设计意义。通过对该零件模具的设计,进一步加强了设计者注塑模设计的基础知识,为设计更复杂的注塑模做好了铺垫和吸取了更深刻的经验。

本设计运用了塑料成型工艺与模具设计的知识,首先分析了塑料件的成分及性能要求,为选取浇口的类型做好了准备;然后估算了塑件的体积和质量,便于选取注塑机及确定型腔数量;最后分析了塑件的特征,确定模具的设计参数、设计要点及推出装置的选取。

本设计运用了推板顶出机构,适合薄壁零件的推出,同时也采用了侧型芯抽出机构来设计带有侧凹或者由内陷的塑料零件,能在不增加模具厚度的情况下,制造出较为复杂的制件。这样的设计方式和意图很容易理解,所以被广泛运用。

关键词: 注塑模 浇口 侧型芯

Diaphragm Design of Injection Mold Clips

Abstract

The topic for patch injection mold Clip design, reflects the type of thin-walled plastic parts of the requirements, content and direction. Design by a certain significance. Through the design of the die parts to further enhance the design of injection mold designers the basic knowledge for the design of more complex injection mold and do a good job of paving the way to draw a more profound experience

The design of the use of plastic molding process and mold design knowledge, the first is to analy the plastic parts of the composition and performance requirements. In order to select the type of gate ready; the plastic parts and then estimate the size and quality, It’s easy to select the injection molding machine and to determine the number of cavity; the final is to analy the characteristics of plastic parts, molds to determine the design parameters, design features and the introduction of the selected device.

Using the design onto the top plate of institutions for the introduction of thin-walled parts, as well as the use of a side core design with out of body or concave side of the plastic parts from invagination can die without increasing the thickness of the circumstances, produce more complex parts. This design approach and intentions it is easy to understand, so widely used

Key words: Injection mold Gate side Side core

目录

1 绪论

1.1 国内和国外塑料模具发展现状和前景…………………………………………1

2 模塑工艺规程的编制

2.1 塑件的工艺性分析………………………………………………………………… 3

2.1.1 塑件的原材料分析……………………………………………………………… 3

2.1.2 塑件的结构和尺寸精度及表面质量分析………………………………… 4

2.2 塑件成型工艺参数的确定……………………………………………………… 5

2.3 塑件的体积和质量……………………………………………………………… 5

2.4成型设备的选择…………………………………………………………………… 5

3 注塑模的结构设计

3.1分型面的选择……………………………………………………………………… 7

3.2型腔数目确定及布局……………………………………………………………… 8

3.2.1模腔数量的确定………………………………………………………………… 8

3.2.2模具型腔的布局………………………………………………………………… 9

3.3 浇注系统的设计…………………………………………………………………… 9

3.3.1主流道的设计 …………………………………………………………………… 9

3.3.2分流道的设计 ………………………………………………………………………10

3.3.3交口的设计 …………………………………………………………………………10

3.3.4主流道衬套的选取 ………………………………………………………………11

3.4 抽芯机构的设计 ……………………………………………………………………11

3.4.1确定抽芯距 …………………………………………………………………………12

3.4.2 确定楔形滑块的倾角 ……………………………………………………………12

3.4.3确定斜滑块的尺寸 ………………………………………………………………12

3.4.4斜滑块材料的选择和处理………………………………………………………12

3.4.5滑块的固定方式……… …………………………………………………………12

3.5排气系统设计…………………… …………………………………………………13

3.6成型零部件的设计…………………………………………………………………13

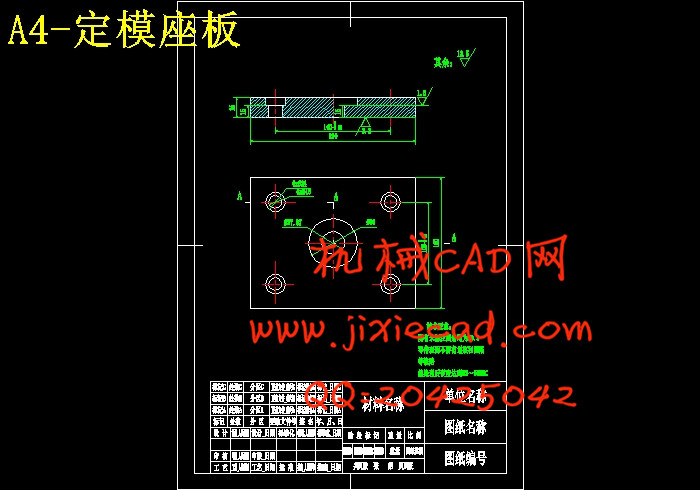

3.6.1型腔的布局和设计………………………………………………………………13

3.6.2型芯的结构设计……………………………… …………………………………13

3.7推板顶出机构设计…………………………………………………………………14

3.8导向机构的设计……………………………………………………………………15

3.8.1导柱的设计…………………………………………………… …………………15

3.8.2导套的设计………………………………………………… ……………………15

3.9成型零部件的设计…………………………………………………………………16

3.9.1凹模工作尺寸的计算……………………………………………………………16

3.9.2凸模工作尺寸的计算……………………………………………………………17

4 模具加热和冷却系统的设计计算 ……………………………………………………19

5 模架的选取及成型注塑机的参数校核………………………………………………20

5.1模具闭合高度的设计…………………………………………………………… 20

5.2模架的选取…………………………………………………………………………20

5.3成型注塑机有关参数的校核……………………………………………………20

6 注塑模具的安装与调试…………………………………………………………………23

6.1模具安装……………………………………………………………………………23

6.1.1装配要求………………………………………………………………………… 23

6.1.2装配顺序………………………………………………………………………… 23

6.2注塑模具的调试………………………………………………………………… 24

7 模具总装图 …………………………………………………………………………… 28

8 机械加工主要零部件…………………… …………………………………………… 29

小结…………………………………………………………………………………………… 30

参考文献………………………………………………………………………………………31