设计简介

三通管注塑模设计

摘要:系统介绍了塑件的成形工艺及模具成型结构对塑件质量的影响分析,浇注系统的设计,模具成型部分和总装结构的设计。介绍了三通管注塑模具设计时要注意的要点,并较多的考虑了模具结构的调整性、易更换性及模具成本。从控制制件尺寸精度出发,对三通管注塑模的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。

关键词:工艺分析;塑件成型;浇注系统;模具结构。

The single sweep tee injection mold design

Abstract :The molding process of plastic parts, the effect analysis to plastic parts quality caused by molding structure, as well as the casting system design, partial and general design of mold moulding introduced respectively. The single sweep tee of mold for plastic design are introduced, and the adjustable character of molding structure、exchange character as well as the molding costs are all considered farther. Starting from controlling dimensional accuracy, the carry the single sweep tee to the main dimensions of injection molding are carried out so as to determine the size of different parts, the molding design and the process of parts as well as assembling process and etc of injection molding are stated in details.

Key words: process analysis; plastic parts moulding; casting system; molding structure.

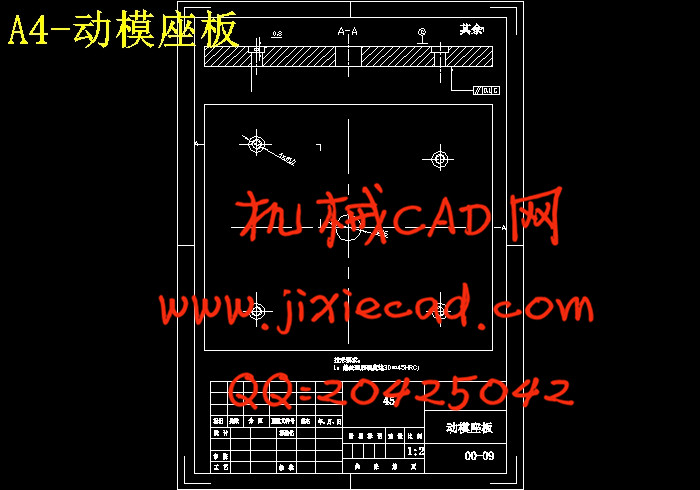

目录

1绪 论 1

1.2我国塑料模具工业的发展现状 2

1.3 国际塑料模具工业的发展现状 3

1.4 我国塑料模具工业和技术今后的主要发展方向 4

1.5本次设计的目的 5

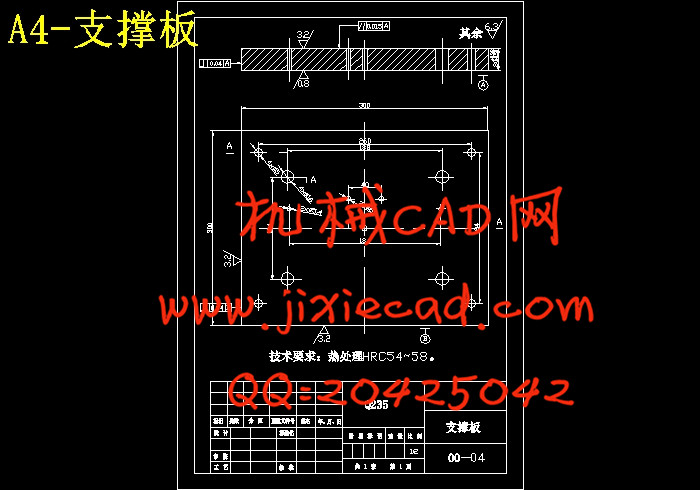

2 塑件成型工艺性分析 6

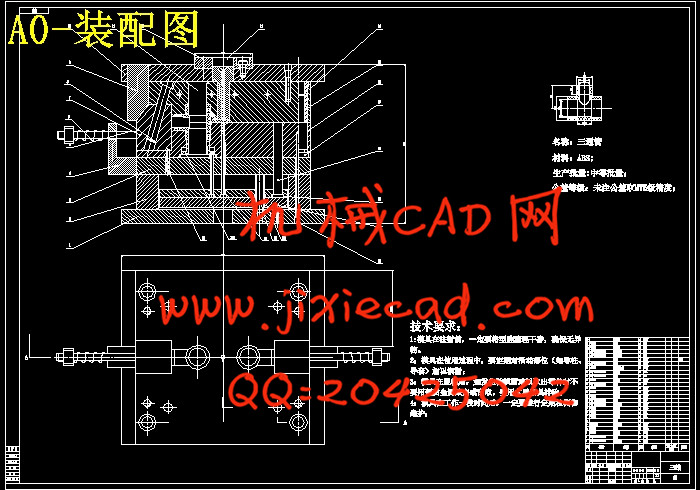

2.1 塑件(三通管)分析 6

2.1.1三通管的塑件图如下所示: 6

2.1.2 塑件分析 6

2.1.3 成型工艺分析如下 6

2.2 ABS的注射成型过程及工艺参数 7

2.2.1注射成型过程 7

2.2.2ABS的注射工艺参数 7

2.2.3ABS的物力和化学特性 8

3 拟定模具结构形式 10

3.1分型面的选择 10

3.1.1分型面的选择原则 10

3.1.2 分型面的确定 10

3.2型腔数目的确定 11

4注塑机型号的确定 13

4.1所需注射量的计算 13

4.2塑件和流道凝料在分型面上的投影面积及所需锁模力的计算 13

4.3选择注塑机 14

4.4注塑机有关参数的校核 15

4.4.1型腔数量的校核 15

4.4.2注塑机工艺参数的校核 16

4.4.3安装尺寸 17

4.4.4开模行程的校核 17

4.4.5模架尺寸与注塑机拉杆内间距校核 17

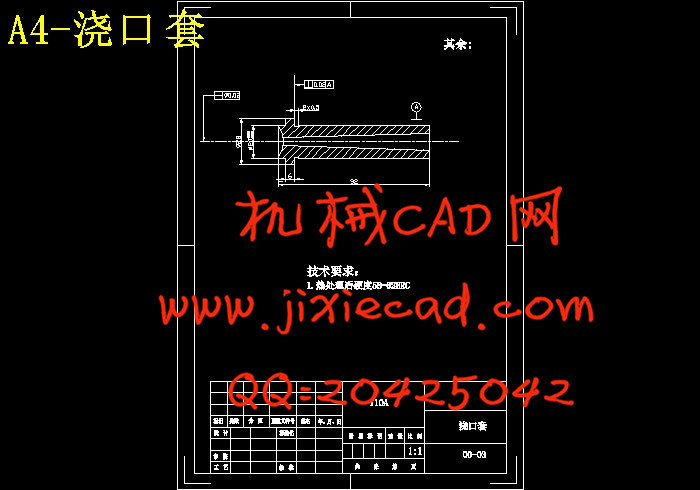

5浇注系统的形式和浇口的设计 19

5.1主流道的设计 19

5.1.1主流道设计要点 19

5.1.2主流道尺寸 20

5.1.3主流道衬套的固定 21

5.2冷料穴的设计 21

5.3分流道的设计 22

5.3.1分流道的长度 22

5.3.2分流道的形状及尺寸 22

5.3.3分流道的表面粗糙度 23

5.4浇口的设计 23

5.4.1浇口的形式 24

5.4.2浇口位置的选择 24

5.4.3浇口尺寸的确定 24

5.5浇注系统的平衡 25

5.6浇注系统凝料体积计算 25

5.7浇注系统各截面流过熔体的体积计算 26

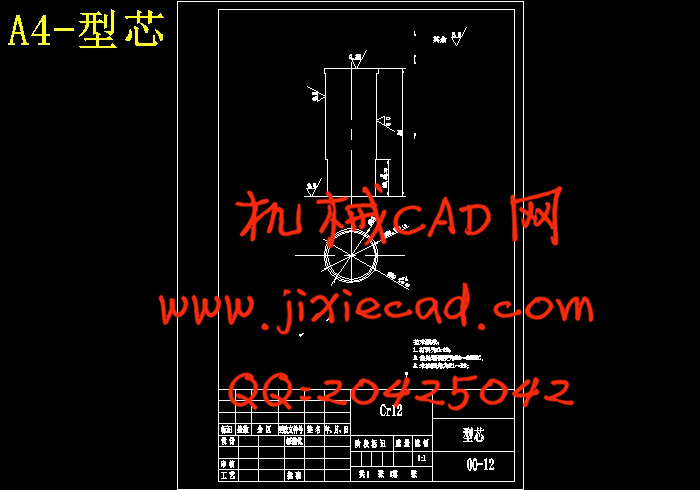

6成型零件的结构设计和计算 27

6.1成型零件的结构设计 27

6.2成型零件工作尺寸的计算 27

6.2.1根据侧壁厚校核强度、刚度 30

6.2.2根据底板厚度校核强度、刚度 31

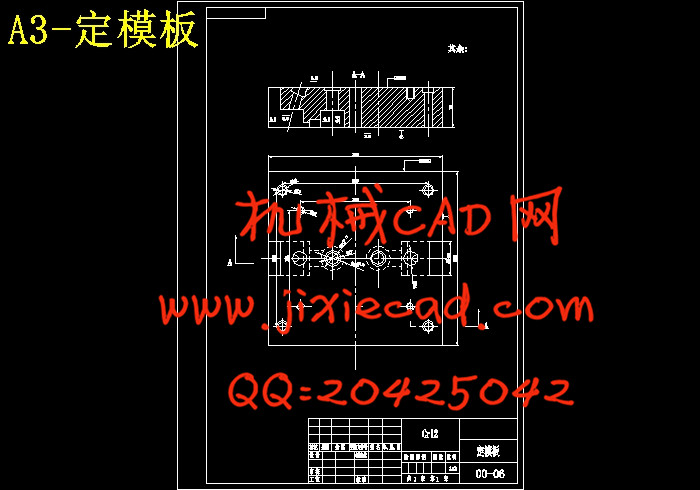

7模架的确定和标准件的选用 33

8 合模导向机构的设计 35

8.1 导向结构的总体设计 35

8.2 导柱设计 36

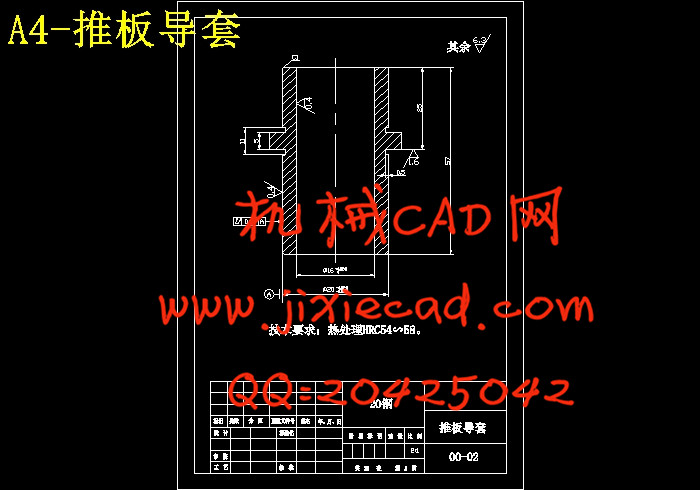

8.3 导套设计 36

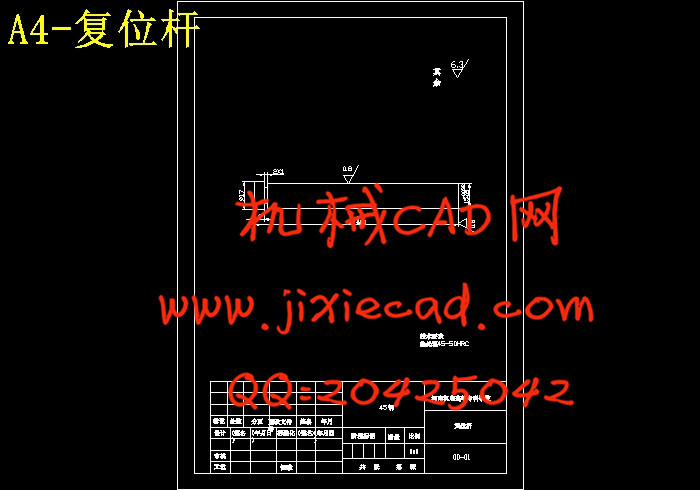

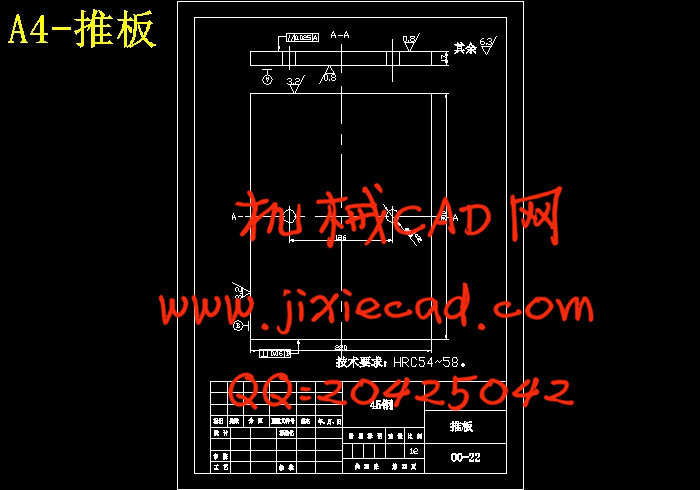

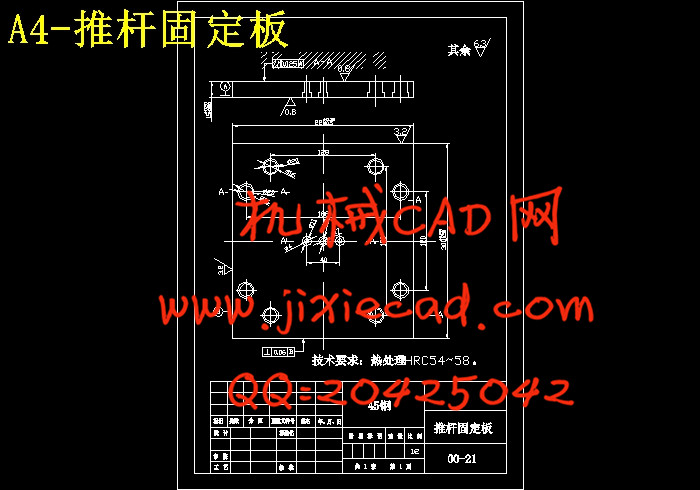

9 脱模推出机构的设计 38

9.1 脱模机构的结构设计 38

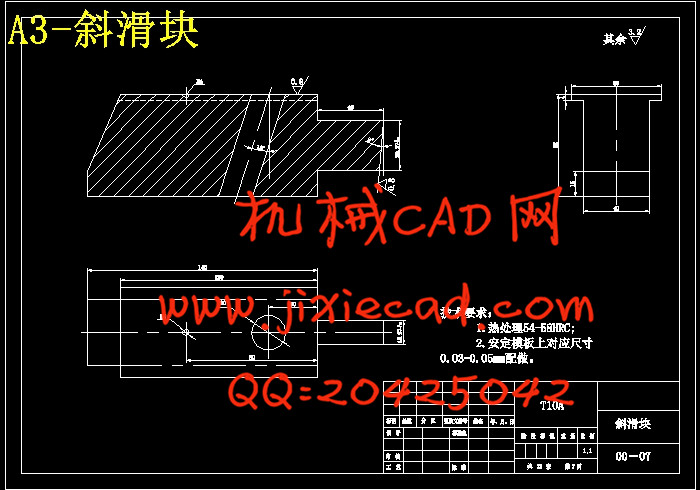

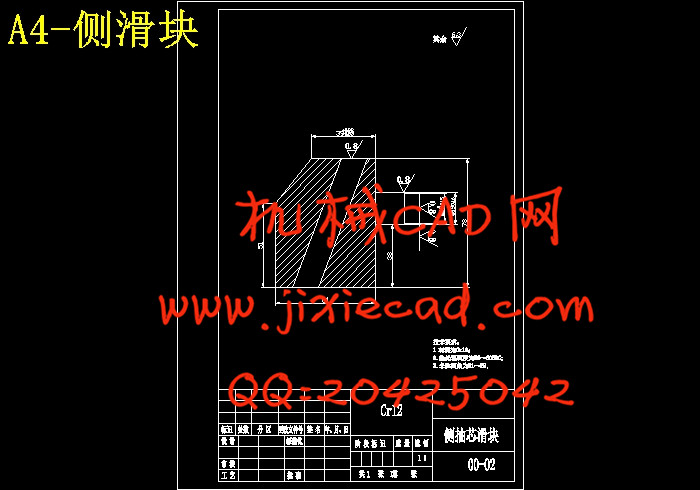

10 侧向抽芯机构的设计 40

10.1 抽芯距与抽芯力的计算 40

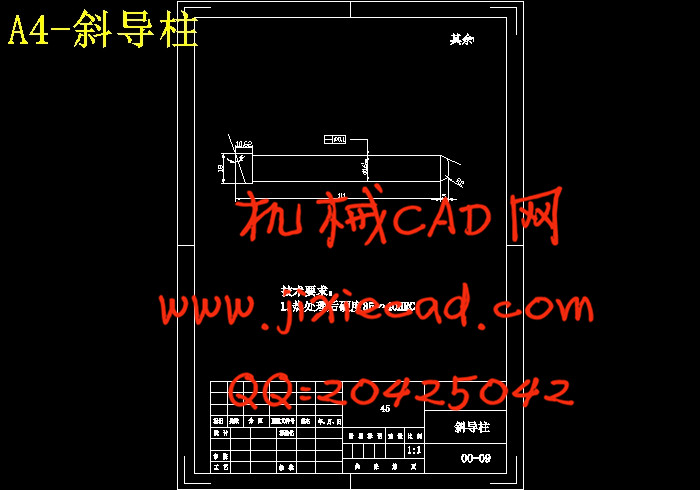

10.2 斜导柱截面尺寸的确定 41

11 排气系统的设计 43

12 温度调节系统设计 44

12.1 冷却时间的计算 44

12.2 冷却管道传热面积及管道数目的简易计算 46

13 典型零件的制造加工工艺 49

14绘制模具总装图 50

结束语 51

致谢 52

参考文献 53

摘要:系统介绍了塑件的成形工艺及模具成型结构对塑件质量的影响分析,浇注系统的设计,模具成型部分和总装结构的设计。介绍了三通管注塑模具设计时要注意的要点,并较多的考虑了模具结构的调整性、易更换性及模具成本。从控制制件尺寸精度出发,对三通管注塑模的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。

关键词:工艺分析;塑件成型;浇注系统;模具结构。

The single sweep tee injection mold design

Abstract :The molding process of plastic parts, the effect analysis to plastic parts quality caused by molding structure, as well as the casting system design, partial and general design of mold moulding introduced respectively. The single sweep tee of mold for plastic design are introduced, and the adjustable character of molding structure、exchange character as well as the molding costs are all considered farther. Starting from controlling dimensional accuracy, the carry the single sweep tee to the main dimensions of injection molding are carried out so as to determine the size of different parts, the molding design and the process of parts as well as assembling process and etc of injection molding are stated in details.

Key words: process analysis; plastic parts moulding; casting system; molding structure.

目录

1绪 论 1

1.2我国塑料模具工业的发展现状 2

1.3 国际塑料模具工业的发展现状 3

1.4 我国塑料模具工业和技术今后的主要发展方向 4

1.5本次设计的目的 5

2 塑件成型工艺性分析 6

2.1 塑件(三通管)分析 6

2.1.1三通管的塑件图如下所示: 6

2.1.2 塑件分析 6

2.1.3 成型工艺分析如下 6

2.2 ABS的注射成型过程及工艺参数 7

2.2.1注射成型过程 7

2.2.2ABS的注射工艺参数 7

2.2.3ABS的物力和化学特性 8

3 拟定模具结构形式 10

3.1分型面的选择 10

3.1.1分型面的选择原则 10

3.1.2 分型面的确定 10

3.2型腔数目的确定 11

4注塑机型号的确定 13

4.1所需注射量的计算 13

4.2塑件和流道凝料在分型面上的投影面积及所需锁模力的计算 13

4.3选择注塑机 14

4.4注塑机有关参数的校核 15

4.4.1型腔数量的校核 15

4.4.2注塑机工艺参数的校核 16

4.4.3安装尺寸 17

4.4.4开模行程的校核 17

4.4.5模架尺寸与注塑机拉杆内间距校核 17

5浇注系统的形式和浇口的设计 19

5.1主流道的设计 19

5.1.1主流道设计要点 19

5.1.2主流道尺寸 20

5.1.3主流道衬套的固定 21

5.2冷料穴的设计 21

5.3分流道的设计 22

5.3.1分流道的长度 22

5.3.2分流道的形状及尺寸 22

5.3.3分流道的表面粗糙度 23

5.4浇口的设计 23

5.4.1浇口的形式 24

5.4.2浇口位置的选择 24

5.4.3浇口尺寸的确定 24

5.5浇注系统的平衡 25

5.6浇注系统凝料体积计算 25

5.7浇注系统各截面流过熔体的体积计算 26

6成型零件的结构设计和计算 27

6.1成型零件的结构设计 27

6.2成型零件工作尺寸的计算 27

6.2.1根据侧壁厚校核强度、刚度 30

6.2.2根据底板厚度校核强度、刚度 31

7模架的确定和标准件的选用 33

8 合模导向机构的设计 35

8.1 导向结构的总体设计 35

8.2 导柱设计 36

8.3 导套设计 36

9 脱模推出机构的设计 38

9.1 脱模机构的结构设计 38

10 侧向抽芯机构的设计 40

10.1 抽芯距与抽芯力的计算 40

10.2 斜导柱截面尺寸的确定 41

11 排气系统的设计 43

12 温度调节系统设计 44

12.1 冷却时间的计算 44

12.2 冷却管道传热面积及管道数目的简易计算 46

13 典型零件的制造加工工艺 49

14绘制模具总装图 50

结束语 51

致谢 52

参考文献 53