设计简介

刷座注塑模具设计

摘 要

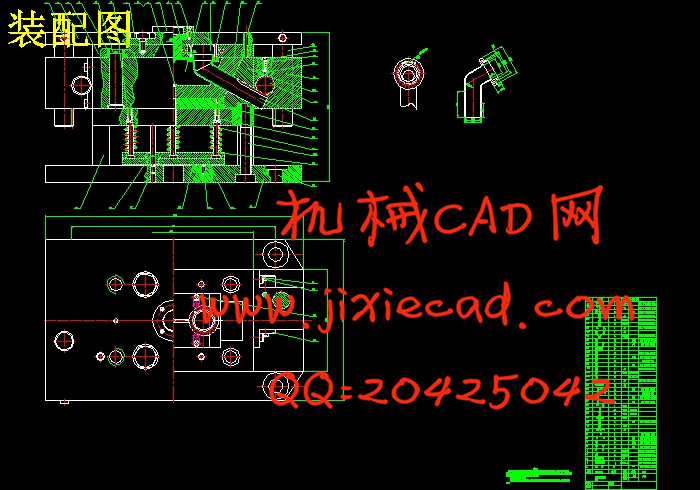

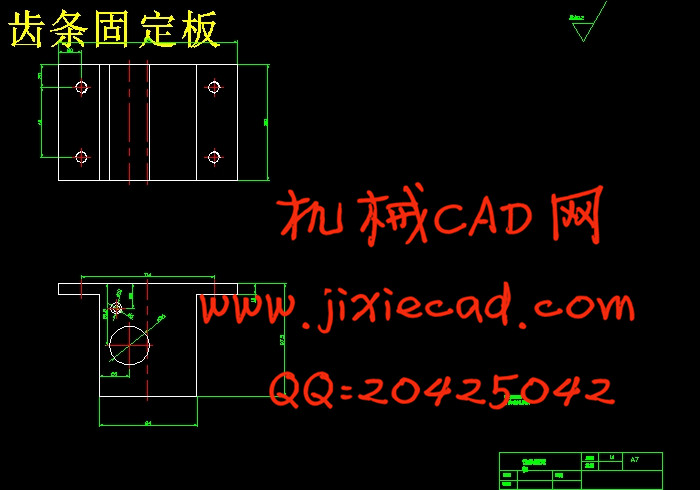

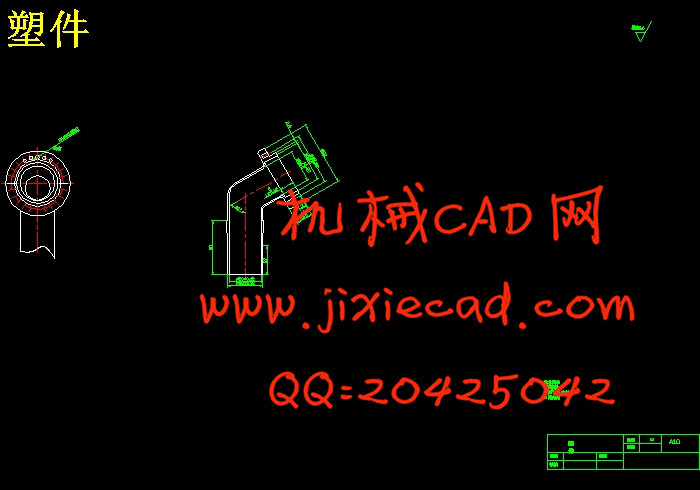

通过对刷座的工艺分析,设计了1模两腔的注射模.在模具中设计了齿轮抽芯机构,港湾系统和其它结构的设计,介绍了模具工作过程,模具解决了齿轮斜抽芯各多个小孔的成型,还解决了侧抽芯与塑件脱离型腔的动作顺序.实践证明,模具结构可靠,效果良好.

关键词:分型,脱模机构,设计

Brush Block cast die design

Abstract

A two-cavity ynjection mould for potable watermachine tap was designed on the basis of the analy sis on the forming process of the tap.The mechanism of demolding through taper screw thread,Side core-pulling through hydrouhc pressure,and feeding system,dtc was designed,and the working process was introduced,The orderly operation lf side core the foumation lf outside thread and shoulder hde was achieved.The practical experience indicates that the mould is stable in structure and reliable in operation and efflcient in productim

Key words: Calxty parting demolding mechanism design

目 录

1 绪论 ………………………………………………………………………1

2 工艺性分析 …………………………………………………………………………3

2.1 塑件的原材料分析 …………………………………………………………… 3

2.2 制品的工艺性分析 …………………………………………………………… 4

2.3 发展概述……………………………………………………………………… 4

3 确定模具结构 …………………………………………………………………6

3.1模腔数量的确定与校核 ………………………………………………………7

3.2 按注射机的额定合模力校核模腔数量 ……………………………………7

3.3 模具厚度的校核………………………………………………………………7

3.4 开模行程校核 ………………………………………………………………8

3.5 制品在水平分型面上的投影面积与合模力的校核……………………8

3.6注射压力校核: ………………………………………………………………9

3.7推顶装置校核 ………………………………………………………………9

3.8模具在注射机上的安装固定尺寸校核 ……………………………………9

4 注射机的选择及校核 ……………………………………………………………11

5 模具零部件设计 ………………………………………………………………12

5.1浇注系统设计 ……………………………………………………………12

5.1.1 主流道设计 ……………………………………………………… 13

5.1.2 分流道的设计 …………………………………………………… 15

5.1.3 冷料穴的设计 ………………………………………………………16

5.1.4 锁模力的校核 …………………………………………………… 16

5.1.5 求型腔压力 ……………………………………………………… 19

5.1.6 校核锁模力 ………………………………………………………… 19

5.2成型零部件的设计 …………………………………………………………19

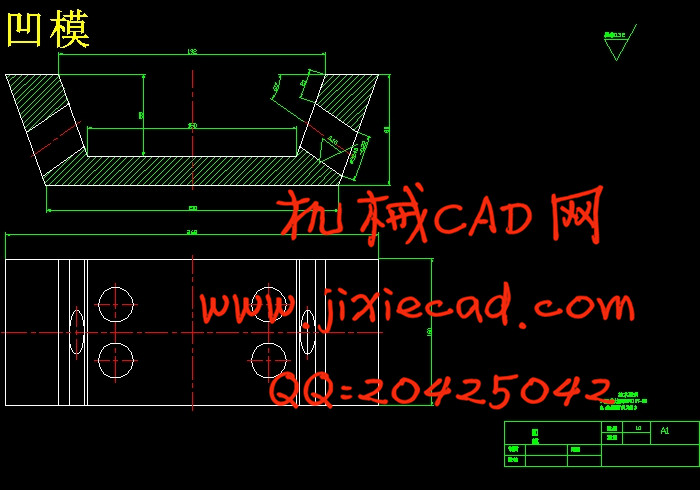

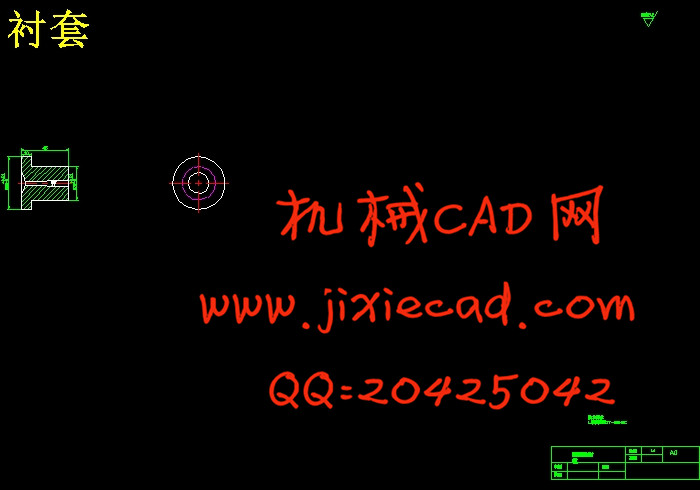

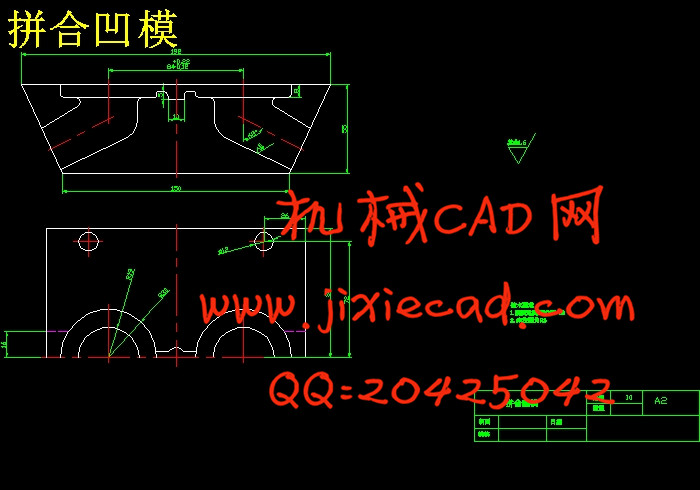

5.2.1 成型零部件的结构设计 ……………………………………………20

5.2.2 成型零部件工作尺寸计算 …………………………………………20

5.2.2.1模腔工作尺寸的计算 …………………………………… 20

5.2.2.2型芯工作尺寸计算 …………………………………………24

6 成型零部件材料的选择 …………………………………………………………27

7 分型面的选择与设计 …………………………………………………………… 29

8 顶出机构的设计 ………………………………………………………………30

9 温度调节系统设计 ………………………………………………………………31

10 设计小结…………………………………………………………………………32

11 致谢 ……………………………………………………………………………33

12 参考文献 ……………………………………………………………………34

摘 要

通过对刷座的工艺分析,设计了1模两腔的注射模.在模具中设计了齿轮抽芯机构,港湾系统和其它结构的设计,介绍了模具工作过程,模具解决了齿轮斜抽芯各多个小孔的成型,还解决了侧抽芯与塑件脱离型腔的动作顺序.实践证明,模具结构可靠,效果良好.

关键词:分型,脱模机构,设计

Brush Block cast die design

Abstract

A two-cavity ynjection mould for potable watermachine tap was designed on the basis of the analy sis on the forming process of the tap.The mechanism of demolding through taper screw thread,Side core-pulling through hydrouhc pressure,and feeding system,dtc was designed,and the working process was introduced,The orderly operation lf side core the foumation lf outside thread and shoulder hde was achieved.The practical experience indicates that the mould is stable in structure and reliable in operation and efflcient in productim

Key words: Calxty parting demolding mechanism design

目 录

1 绪论 ………………………………………………………………………1

2 工艺性分析 …………………………………………………………………………3

2.1 塑件的原材料分析 …………………………………………………………… 3

2.2 制品的工艺性分析 …………………………………………………………… 4

2.3 发展概述……………………………………………………………………… 4

3 确定模具结构 …………………………………………………………………6

3.1模腔数量的确定与校核 ………………………………………………………7

3.2 按注射机的额定合模力校核模腔数量 ……………………………………7

3.3 模具厚度的校核………………………………………………………………7

3.4 开模行程校核 ………………………………………………………………8

3.5 制品在水平分型面上的投影面积与合模力的校核……………………8

3.6注射压力校核: ………………………………………………………………9

3.7推顶装置校核 ………………………………………………………………9

3.8模具在注射机上的安装固定尺寸校核 ……………………………………9

4 注射机的选择及校核 ……………………………………………………………11

5 模具零部件设计 ………………………………………………………………12

5.1浇注系统设计 ……………………………………………………………12

5.1.1 主流道设计 ……………………………………………………… 13

5.1.2 分流道的设计 …………………………………………………… 15

5.1.3 冷料穴的设计 ………………………………………………………16

5.1.4 锁模力的校核 …………………………………………………… 16

5.1.5 求型腔压力 ……………………………………………………… 19

5.1.6 校核锁模力 ………………………………………………………… 19

5.2成型零部件的设计 …………………………………………………………19

5.2.1 成型零部件的结构设计 ……………………………………………20

5.2.2 成型零部件工作尺寸计算 …………………………………………20

5.2.2.1模腔工作尺寸的计算 …………………………………… 20

5.2.2.2型芯工作尺寸计算 …………………………………………24

6 成型零部件材料的选择 …………………………………………………………27

7 分型面的选择与设计 …………………………………………………………… 29

8 顶出机构的设计 ………………………………………………………………30

9 温度调节系统设计 ………………………………………………………………31

10 设计小结…………………………………………………………………………32

11 致谢 ……………………………………………………………………………33

12 参考文献 ……………………………………………………………………34