设计简介

本产品为塑料底座,首先从它的使用性能上分析必须具备有一定的综合机械性能包括良好的机械强度,和一定的耐寒性、耐油性、耐水性、化学稳定性和电器性能。能满足以上性能的塑料材料有多种,但从材料的来源以及材料的成本考虑,ABS更适合些。ABS是目前世界上应用最广泛的材料,它的来源广,成本低,符合塑料成型的经济性。因此,在选用材料时,考虑采用ABS,并且作为鼠标的一个外壳后盖ABS能满足它的使用性能合成型特性。

目录

第1章 绪论 1

1.1塑料成型在工业生产中的重要性1

1.1.1塑料及塑料工业的发展1

1.1.2塑料成型在工业生产中的重要作用 2

1.1.3 塑料成型技术的发展趋势 2

1.1.4CAD/CAM开发平台及其发展趋势 2

1.2塑料模具的分类 4

1.3 毕业设计应达到的要求 4

第2章零件的工艺分析 6

2.1 材料的选择 6

2.1.1基本特性 6

2.1.2主要用途 7

2.1.3成型特点 7

2.1.4 ABS注射参数 7

2.2 产品工艺性与结构分析 8

2.2.1表面粗糙度 8

2.2.2形状 8

2.2.3斜度 8

2.2.4壁厚 9

2.2.5圆角 9

2.2.6孔的设计 9

第3章 模具结构设计 10

3.1型腔数量以及排列方式 10

3.2 初选注射机 10

3.2.1注塑量校核 11

3.2.2 塑件锁模力校核 11

3.2.3注射压力的校核 12

3.2.4模具安装尺寸校核 12

3.2.5开模行程的校核 12

3.2.6模具与注射机安装模具部分相关尺寸的校核 13

3.3 分型面的设计 13

3.3.1型腔分型面位置的设计 13

3.3.2确定浇注系统和排溢系统 14

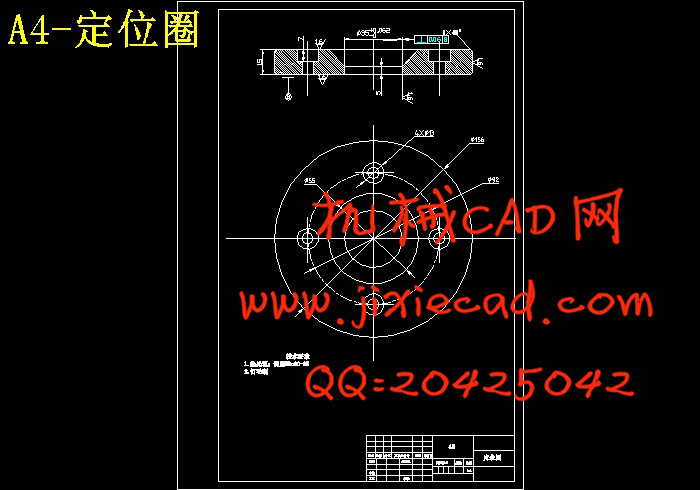

3.4 主流道和主流道衬套结构 16

3.4.1 卧式注塑机主流道结构设计要点 16

3.4.2 点浇口的设计 18

3.4.3冷料井的设计 19

3.4.4排溢系统设计 20

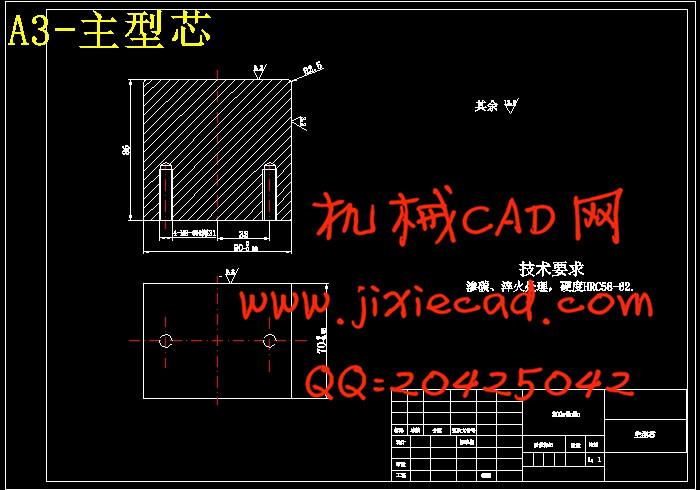

3.5 成型零件的设计与计算 20

3.5.1模具材料的选择 20

3.5.2 凹模的设计 21

3.5.3 型心尺寸的计算 23

3.5.4 模具型腔侧壁和底版厚度的计算 24

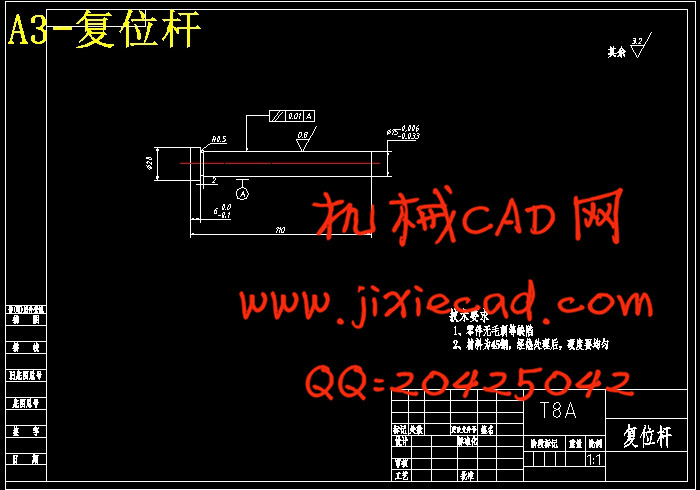

3.6推出机构的设计 25

3.6.1 脱模力的计算 25

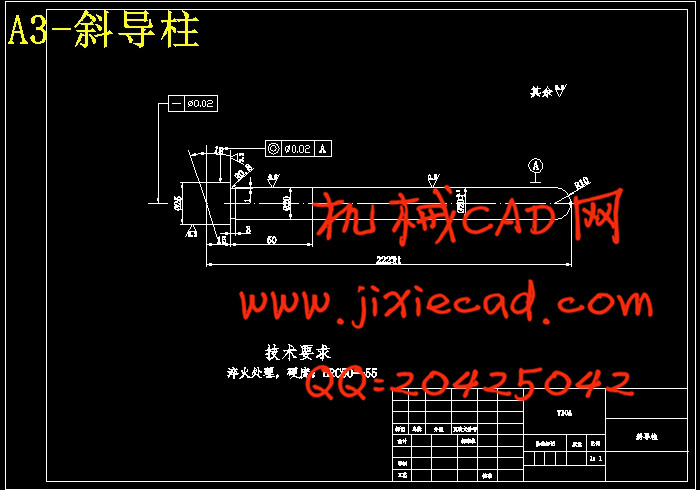

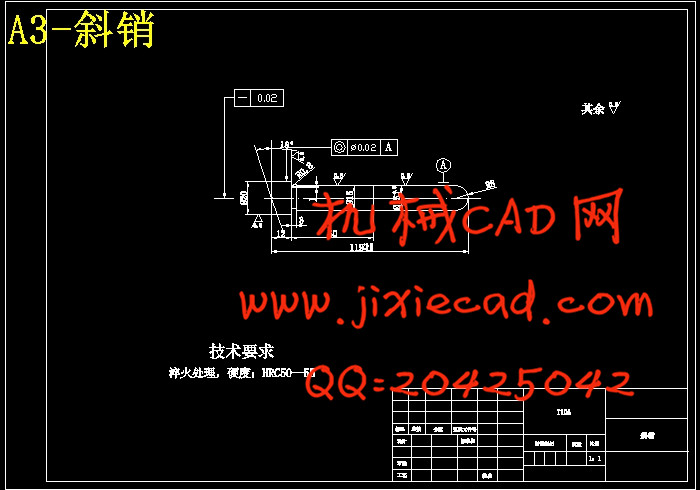

3.7侧向分型与抽芯机构的设计 26

3.7.1侧滑块的设计 27

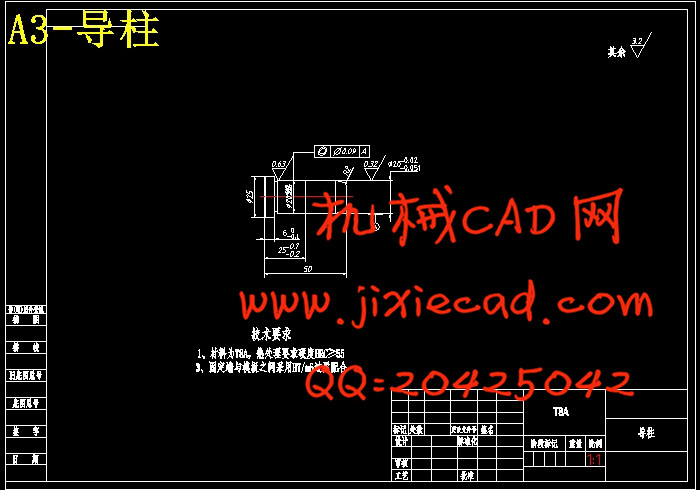

3.7.2 合模导向机构的设计 27

3.8 温度调节系统设计 28

3.8.1冷却系统的计算 28

3.8.2冷却系统的设计准则 29

3.9 注射机参数的较核 29

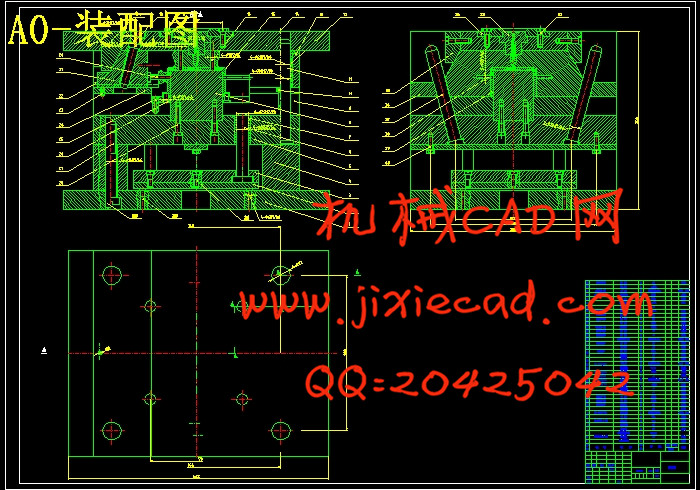

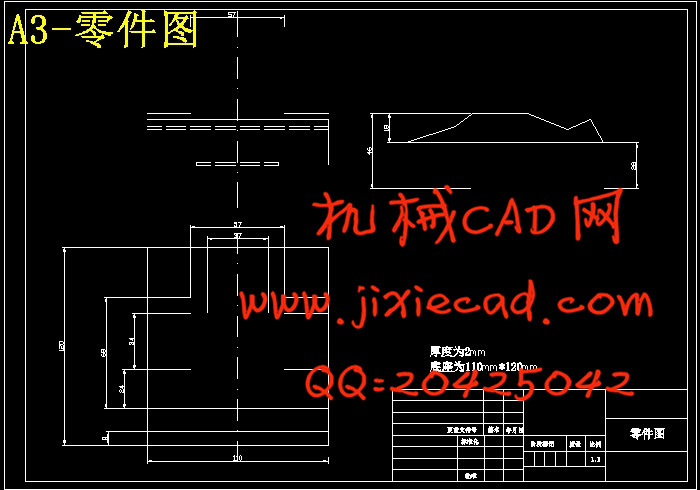

第4章 绘制装配图和零件图 30

第5章 注射件成型缺陷分析 31

总结 34

致谢 35

参考文献 36

目录

第1章 绪论 1

1.1塑料成型在工业生产中的重要性1

1.1.1塑料及塑料工业的发展1

1.1.2塑料成型在工业生产中的重要作用 2

1.1.3 塑料成型技术的发展趋势 2

1.1.4CAD/CAM开发平台及其发展趋势 2

1.2塑料模具的分类 4

1.3 毕业设计应达到的要求 4

第2章零件的工艺分析 6

2.1 材料的选择 6

2.1.1基本特性 6

2.1.2主要用途 7

2.1.3成型特点 7

2.1.4 ABS注射参数 7

2.2 产品工艺性与结构分析 8

2.2.1表面粗糙度 8

2.2.2形状 8

2.2.3斜度 8

2.2.4壁厚 9

2.2.5圆角 9

2.2.6孔的设计 9

第3章 模具结构设计 10

3.1型腔数量以及排列方式 10

3.2 初选注射机 10

3.2.1注塑量校核 11

3.2.2 塑件锁模力校核 11

3.2.3注射压力的校核 12

3.2.4模具安装尺寸校核 12

3.2.5开模行程的校核 12

3.2.6模具与注射机安装模具部分相关尺寸的校核 13

3.3 分型面的设计 13

3.3.1型腔分型面位置的设计 13

3.3.2确定浇注系统和排溢系统 14

3.4 主流道和主流道衬套结构 16

3.4.1 卧式注塑机主流道结构设计要点 16

3.4.2 点浇口的设计 18

3.4.3冷料井的设计 19

3.4.4排溢系统设计 20

3.5 成型零件的设计与计算 20

3.5.1模具材料的选择 20

3.5.2 凹模的设计 21

3.5.3 型心尺寸的计算 23

3.5.4 模具型腔侧壁和底版厚度的计算 24

3.6推出机构的设计 25

3.6.1 脱模力的计算 25

3.7侧向分型与抽芯机构的设计 26

3.7.1侧滑块的设计 27

3.7.2 合模导向机构的设计 27

3.8 温度调节系统设计 28

3.8.1冷却系统的计算 28

3.8.2冷却系统的设计准则 29

3.9 注射机参数的较核 29

第4章 绘制装配图和零件图 30

第5章 注射件成型缺陷分析 31

总结 34

致谢 35

参考文献 36