设计简介

摘要

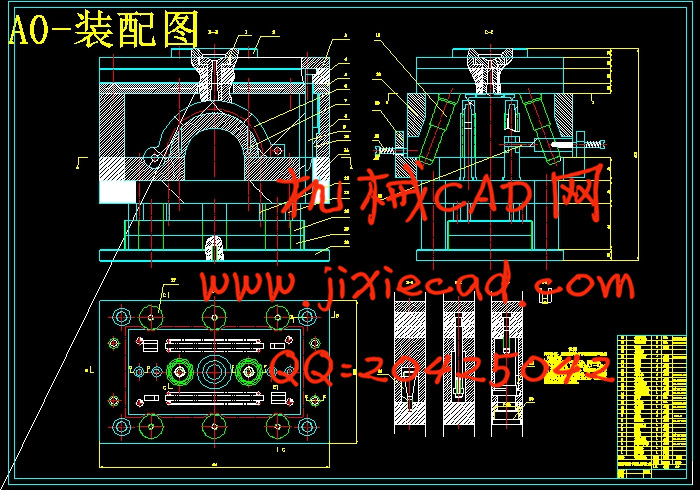

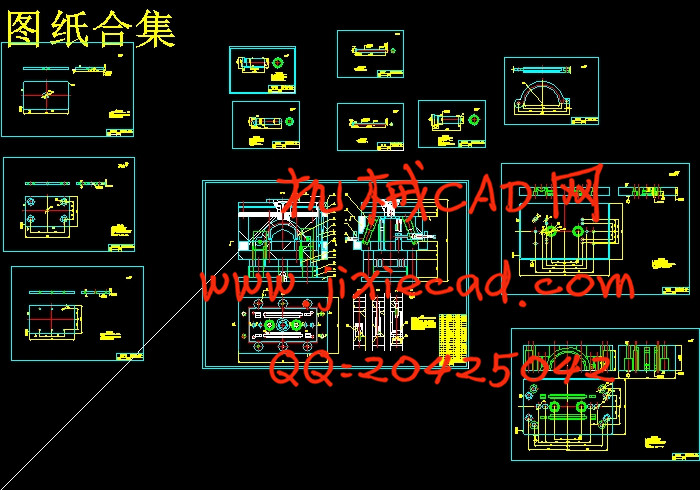

从塑料材料的性能分析,根据塑件的基本形状和尺寸入手,合理选择注射的成型方法。通过对塑件工艺性的分析和对模具生产条件及制造水平的掌握,制定出成形工艺卡。在制定出成形工艺卡以后,开始进行模具的结构设计。其中模具的结构设计过程包括:型腔的数目和位置的确定,模具的总体结构形式设计,动模及定模成形零件尺寸的确定,浇注系统形式及尺寸的确定,脱模方式的确定,调温及排气系统的确定,模架的选择待以上各步凑完成以后,便开始绘制模具的结构草图,根据具体尺寸校核注射模具及注射机的有关尺寸,并对工艺参数进行核定和计算。之后进行初步的审查对所存在的问题进行确定和修正,然后绘制模具总装配图,按装配图绘制成型零件及所有需要加工的零件工作图,同时考虑零件的加工工艺。关键字:成型工艺,结构设计,试模。

Abstract

From the plastic material performance analysis, according to models a basic shape and the size obtain, reasonably selects the injection to take shape the method. Though to models a technological analysis and to the mold working condition and manufacture level grasping, formulates the formed craft card. In formulates after the formed craft card, starts to carry on the mold the structural design. Mold structural design process includes. The cavity number and the position determination, the mold overall structural style design, moves the mold and decides the mold forming components size the determination ,pours the system and the size determination, the drawing of patterns mode determination after, adjusts warm and the exchaust gas completes, then starts to draw up the mold the structure schematic diagram, according to the specific size examination injection mold and the injection computer related size, and carries on the checking and the computation to the craft parameter. Carries on the determination and the revision afterward, then the plan mold assembly drawing, takes shape the components and all needs to process, simultaneously considers the components the processing craft.

Key word: takes shape the craft, the structural design.

Key word: takes shape the craft, the structural design.

目 录

摘 要 I1 绪 论 1

1 课题背景发展。 1

2成型工艺编制 2

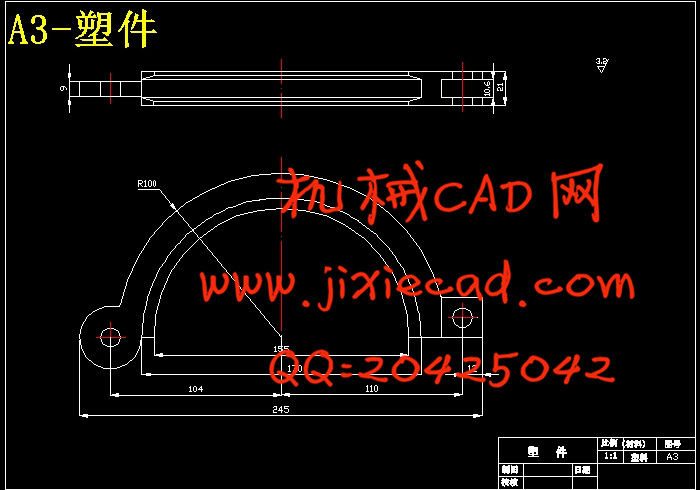

2.1塑件的工艺性分析 2

2.1.1塑件原材料分析 2

2.1.2塑件的结构和尺寸精度表面质量分析 2

2.1.3计算塑件的体积和质量 3

2.1.4型腔数目的确定 3

2.1.5塑件注射工艺参数的确定 5

2.2分型面的选择 6

2.3确定型腔的排列方式 7

2.4 普通浇注系统的设计 7

2.4.1主流道的设计 8

2.4.3 冷料穴的设计 11

2.5抽芯机构设计 11

2.5.1 抽芯距的确定 12

2.5.2抽芯力的确定 12

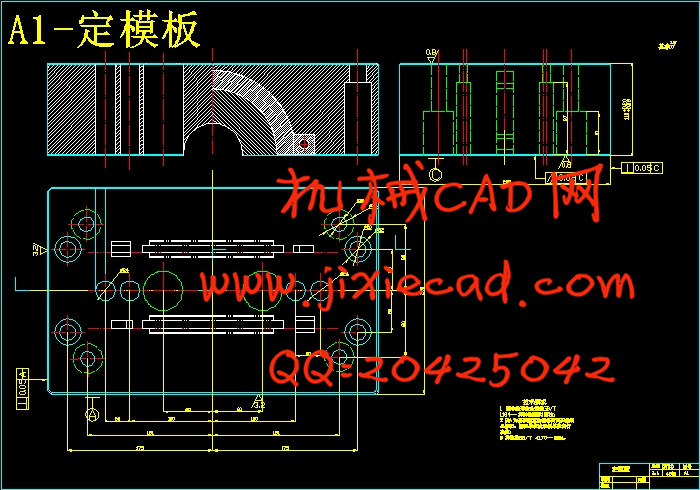

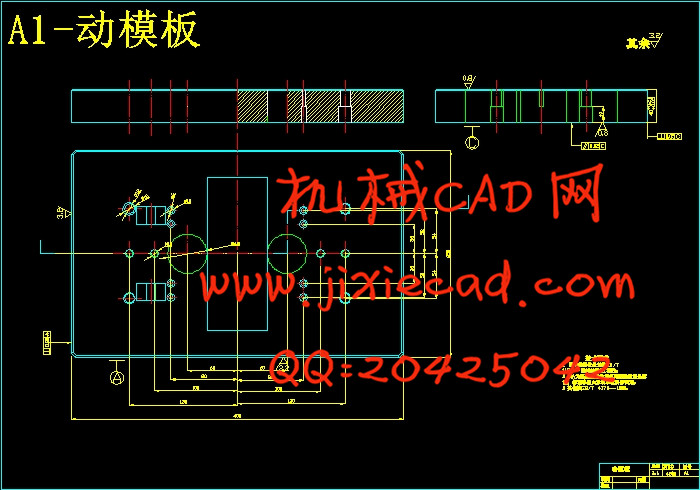

2.6成型零件的结构设计 16

2.6.1 型腔的结构设计 16

2.6.2 型芯和凸模的结构设计 16

3.模具的设计计算 17

3.1型芯和型腔工作尺寸的计算 17

3.1.1成形零件的工作尺寸 17

3.1.2型腔侧壁的厚度和底版厚度的计算 19

3.2脱模机构设计 21

3.2.1 推出机构的选择 21

3.2.2 脱模力的计算 21

3.2.2 推杆稳定性计算 23

3.2.3 斜楔块的设计 25

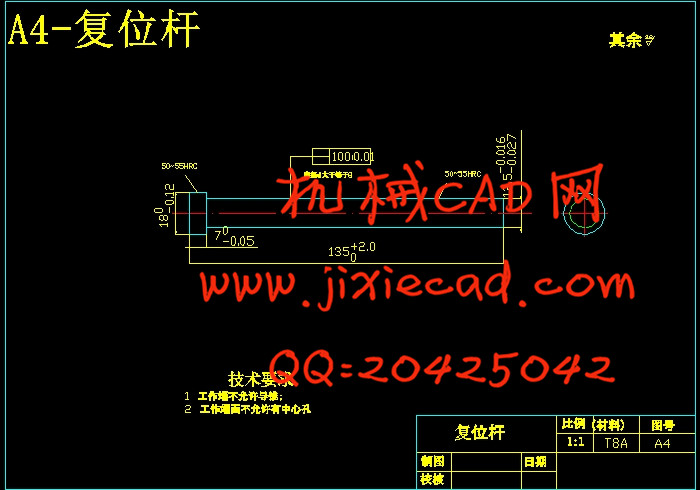

3.3复位机构设计 25

3.4模具加热和冷却系统的计算 26

3.4.1模具温度对塑料制品的影响 26

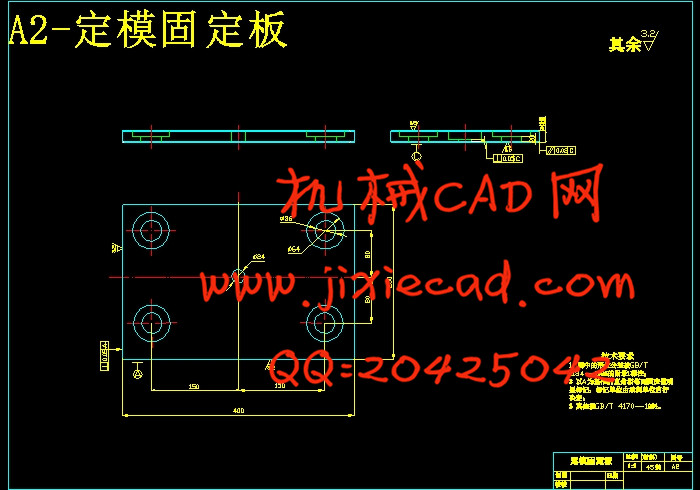

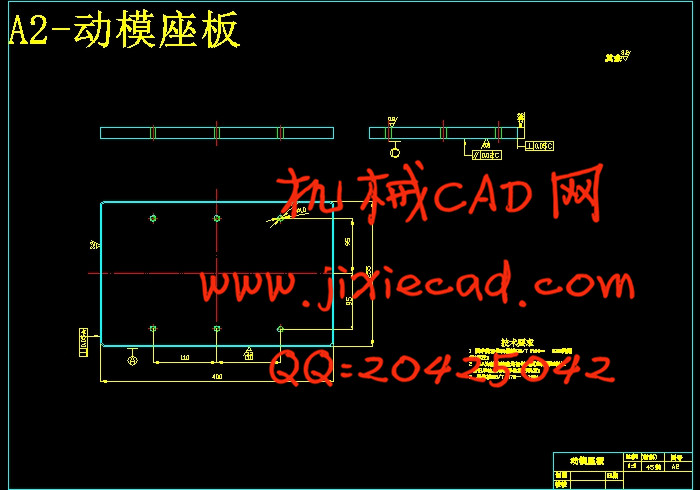

3.5模架设计 28

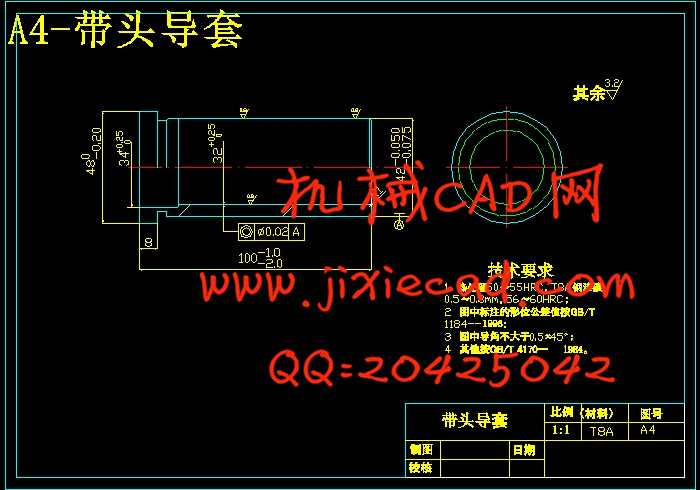

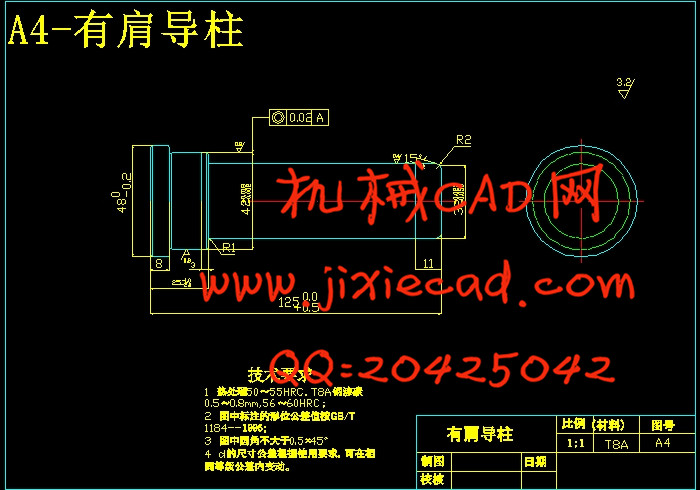

3.5.1 组成模架的主要零件 29

3.5.2 注射模标准模架的选用 30

3.6 注射机有关参数的校核 33

3.7试模 37

3.7.1 装模 37

3.7.2 试模 38

参考文献: 41

致 谢 42