设计简介

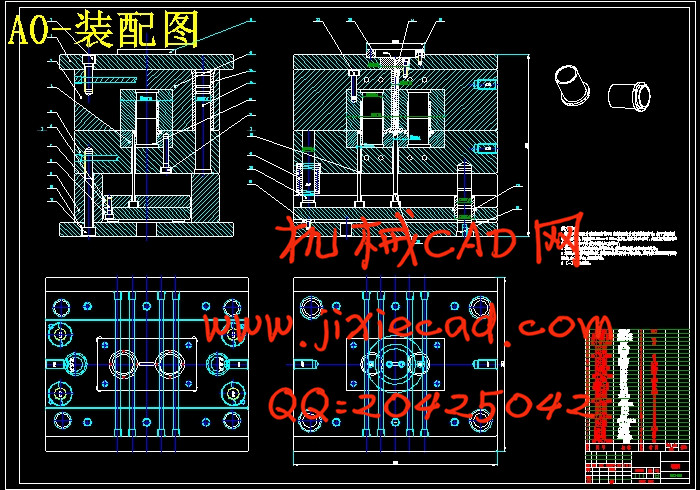

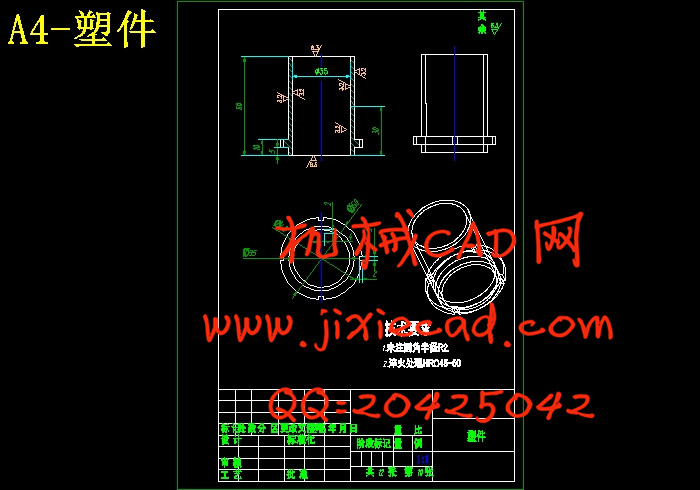

摘 要:本文主要介绍的是塑料圆筒注塑模具的设计方法。首先介绍了注塑模的现状及塑料圆筒工艺特点,包括材料性能、成型特性与条件、结构工艺性等,并选择了成型设备。接着介绍了圆筒注塑模的分型面的选择、型腔的布置,重点介绍了浇注系统、成型零件、合模导向机构、脱模机构以及冷却系统的设计。动模和定模都采用了镶拼结构并选择标准模架和模具材料,并对注射机的工艺参数进行相关校核。最后对模具的工作原理进行阐述,本文论述的塑料圆筒注塑模具采用两板式结构、一模两腔的型腔布置,最后利用推杆将制件推出。

关键词:注塑模;一模两腔;浇注系统;脱模机构;

Abstract: This paper mainly introduces the plastic cylinder injection mold design method. Firstly introduces the present situation of the injection mold and plastic cylinder process characteristics, including material properties and forming characteristics and conditions, molding process, and select the molding equipment. Then introduces the cylinder of the injection mold parting surface selection, cavity arrangement, mainly introduces the gating system, molding parts, steering mechanism, and demoulding mechanism and the design of the cooling system. Dynamic model and fixed model are adopted with spell structure and select standard mold base and mold material, and the process parameters of injection machine to check. Finally elaborates the working principle of the mold, the plastic cylinder injection mould in this paper by using two plate type structure, the cavity of a mold two cavity layout, the use of push rod parts will launch.

Key words: Injection mold; A mold two cavity; Pouring system;Demoulding mechanic

目 录

摘要 …………………………………………………………………………………… 1

关键词 ………………………………………………………………………………… 1

1 前言 ………………………………………………………………………………… 2

2拟定模具的结构型设…………………………………………………………………3

2.1塑件成型工艺分析…………………………………………………………………4

2.2 分型面位置的确定 ……………………………………………………………… 5

2.3 确定型腔数量和排列方式 ……………………………………………………… 5

2.3.1型腔数量的确定…………………………………………………………………6

2.3.2型腔排列方式的确定……………………………………………………………6

2.4模具结构形式的确定………………………………………………………………6

2.5注射机型号的确定…………………………………………………………………7

2.5.1初选注射机………………………………………………………………………7

2.5.2塑件和凝料在分型面上的投影面积及所需锁模力计算………………………7

2.5.3注射机的主要参数………………………………………………………………7

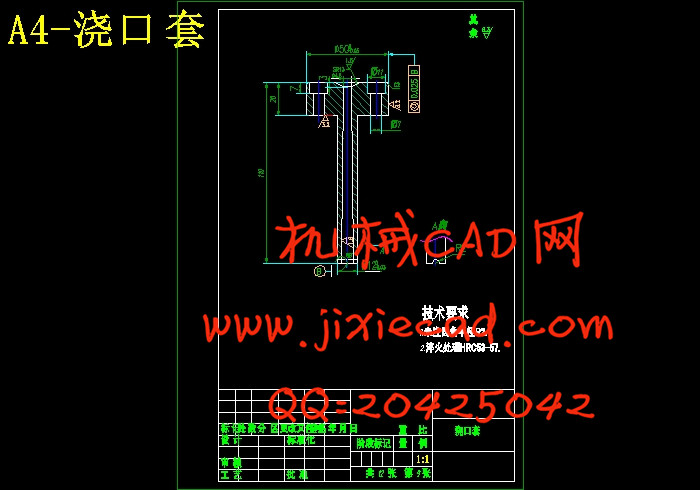

3模具浇注系统设计……………………………………………………………………7

3.1主流道设计…………………………………………………………………………8

3.1.1主流道尺寸 …………………………………………………………………… 8

3.1.2主流道衬套形式…………………………………………………………………8

3.1.3主流道凝料体积计算……………………………………………………………8

3.1.4主流道剪切速率校核……………………………………………………………8

3.2分流道设计…………………………………………………………………………9

3.2.1分流道设计的原则………………………………………………………………9

3.2.2分流道的长度……………………………………………………………………9

3.2.3分流道凝料体积计算……………………………………………………………9

3.2.4分流道剪切速率校核……………………………………………………………9

3.3浇口设计 …………………………………………………………………………10

3.4冷料井设计 ………………………………………………………………………10

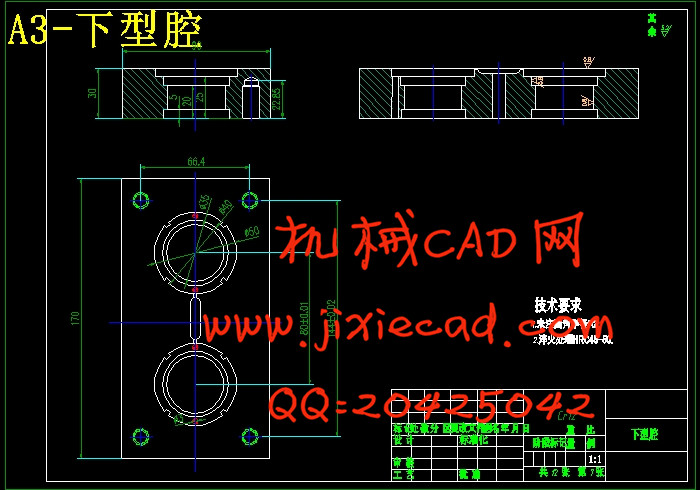

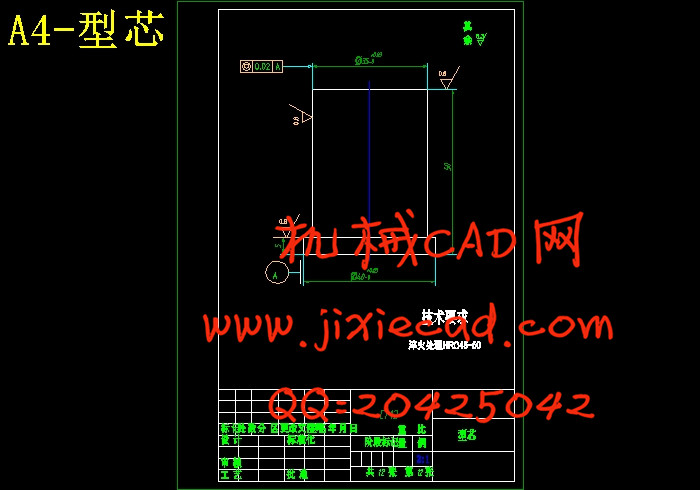

4注塑模成型零部件结构设计 ………………………………………………………11

4.1成型零件的结构设计……………………………………………………………11

4.1.1凹模(型腔) …………………………………………………………………11

4.2成型零件材料的钢件的选用 ……………………………………………………11

4.3成型零件尺寸计算 ………………………………………………………………11

4.3.1制造误差 ………………………………………………………………………12

4.3.2成型收缩率波动影响 …………………………………………………………12

4.3.3磨损对尺寸的影响 ……………………………………………………………12

4.4型腔壁厚的计算 …………………………………………………………………14

4.4.1型腔底壁厚度计算 ……………………………………………………………14

4.4.2型腔侧壁厚度计算 ……………………………………………………………14

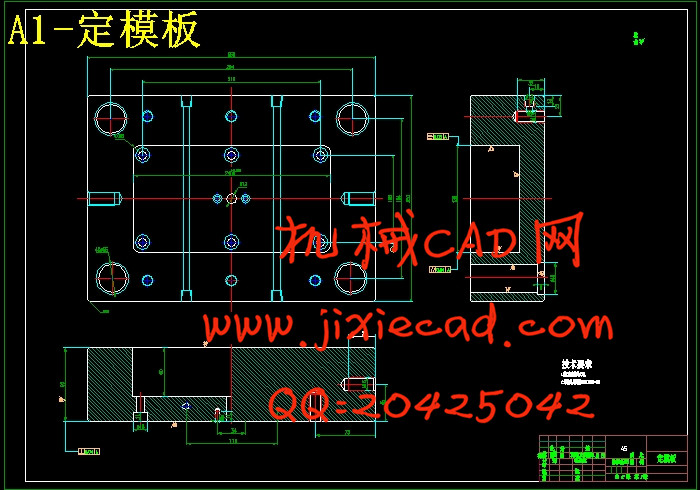

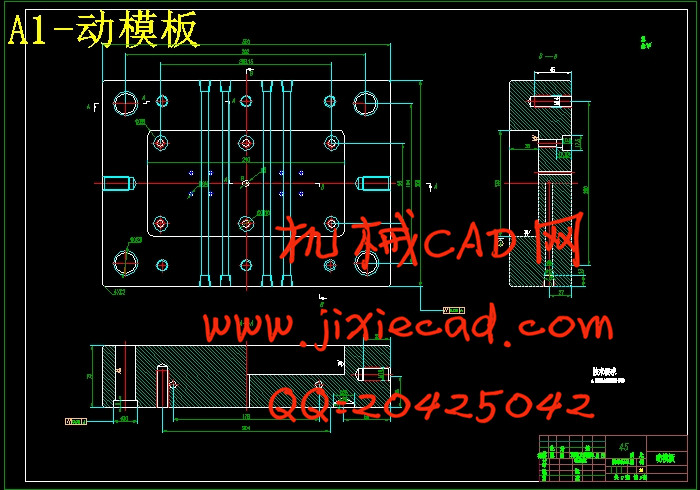

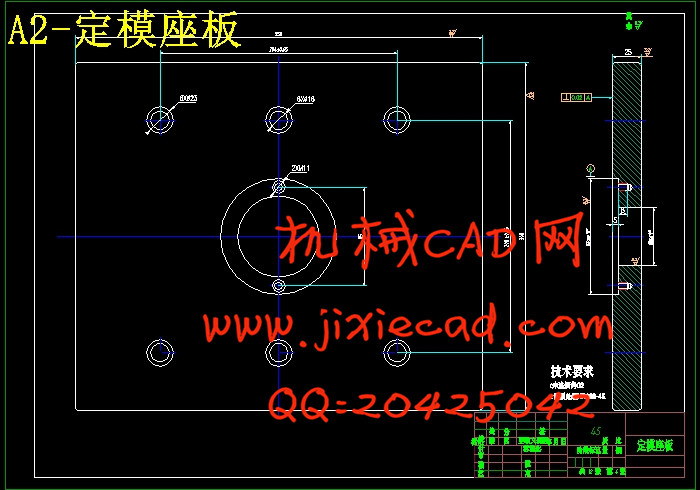

5合模导向和定位机构设计 …………………………………………………………14

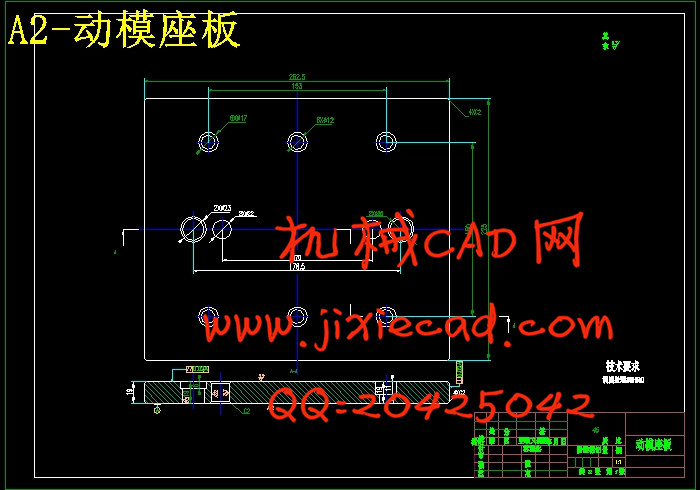

6模架的确定 …………………………………………………………………………14

7排气槽的设计 ………………………………………………………………………15

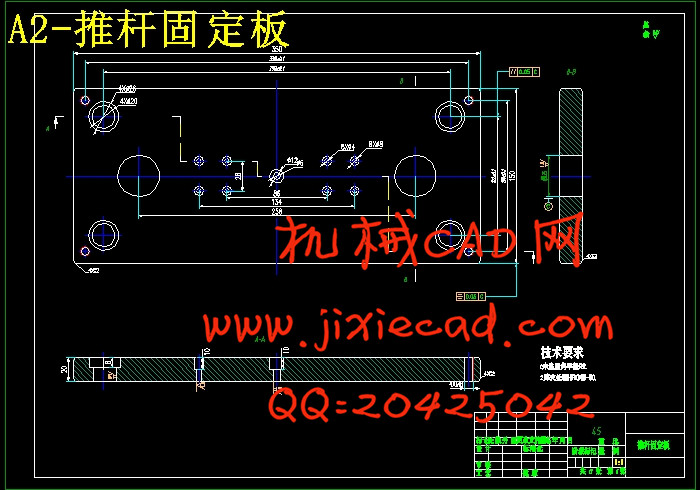

8脱模推出机构的设计 ………………………………………………………………15

8.1推出机构应尽量设置在动模一侧 ………………………………………………15

8.2保证塑件不因推出而变形损坏 …………………………………………………15

8.3机构简单动作可靠 ………………………………………………………………16

8.4良好的塑件外观 …………………………………………………………………16

8.5合模时的正确复位 ………………………………………………………………16

9温度调节系统的设计 ………………………………………………………………16

9.1模具温度调节系统的重要性 ……………………………………………………17

9.2冷却系统的计算 …………………………………………………………………17

10注射机的有关参数的校核…………………………………………………………18

10.1由注射机料筒塑化速率校核模具的型腔数n …………………………………18

10.2 注射压力的校核 ……………………………………………………………… 18

10.3 锁模力的校核 ………………………………………………………………… 19

10.4开模行程和模板安装尺寸校核…………………………………………………19

11典型零件的加工工艺规程…………………………………………………………19

11.1型腔的加工艺规程………………………………………………………………19

11.2型芯的加工工艺规程……………………………………………………………20

12结论…………………………………………………………………………………20

参考文献……………………………………………………………………………… 21

致谢…………………………………………………………………………………… 21

关键词:注塑模;一模两腔;浇注系统;脱模机构;

Abstract: This paper mainly introduces the plastic cylinder injection mold design method. Firstly introduces the present situation of the injection mold and plastic cylinder process characteristics, including material properties and forming characteristics and conditions, molding process, and select the molding equipment. Then introduces the cylinder of the injection mold parting surface selection, cavity arrangement, mainly introduces the gating system, molding parts, steering mechanism, and demoulding mechanism and the design of the cooling system. Dynamic model and fixed model are adopted with spell structure and select standard mold base and mold material, and the process parameters of injection machine to check. Finally elaborates the working principle of the mold, the plastic cylinder injection mould in this paper by using two plate type structure, the cavity of a mold two cavity layout, the use of push rod parts will launch.

Key words: Injection mold; A mold two cavity; Pouring system;Demoulding mechanic

目 录

摘要 …………………………………………………………………………………… 1

关键词 ………………………………………………………………………………… 1

1 前言 ………………………………………………………………………………… 2

2拟定模具的结构型设…………………………………………………………………3

2.1塑件成型工艺分析…………………………………………………………………4

2.2 分型面位置的确定 ……………………………………………………………… 5

2.3 确定型腔数量和排列方式 ……………………………………………………… 5

2.3.1型腔数量的确定…………………………………………………………………6

2.3.2型腔排列方式的确定……………………………………………………………6

2.4模具结构形式的确定………………………………………………………………6

2.5注射机型号的确定…………………………………………………………………7

2.5.1初选注射机………………………………………………………………………7

2.5.2塑件和凝料在分型面上的投影面积及所需锁模力计算………………………7

2.5.3注射机的主要参数………………………………………………………………7

3模具浇注系统设计……………………………………………………………………7

3.1主流道设计…………………………………………………………………………8

3.1.1主流道尺寸 …………………………………………………………………… 8

3.1.2主流道衬套形式…………………………………………………………………8

3.1.3主流道凝料体积计算……………………………………………………………8

3.1.4主流道剪切速率校核……………………………………………………………8

3.2分流道设计…………………………………………………………………………9

3.2.1分流道设计的原则………………………………………………………………9

3.2.2分流道的长度……………………………………………………………………9

3.2.3分流道凝料体积计算……………………………………………………………9

3.2.4分流道剪切速率校核……………………………………………………………9

3.3浇口设计 …………………………………………………………………………10

3.4冷料井设计 ………………………………………………………………………10

4注塑模成型零部件结构设计 ………………………………………………………11

4.1成型零件的结构设计……………………………………………………………11

4.1.1凹模(型腔) …………………………………………………………………11

4.2成型零件材料的钢件的选用 ……………………………………………………11

4.3成型零件尺寸计算 ………………………………………………………………11

4.3.1制造误差 ………………………………………………………………………12

4.3.2成型收缩率波动影响 …………………………………………………………12

4.3.3磨损对尺寸的影响 ……………………………………………………………12

4.4型腔壁厚的计算 …………………………………………………………………14

4.4.1型腔底壁厚度计算 ……………………………………………………………14

4.4.2型腔侧壁厚度计算 ……………………………………………………………14

5合模导向和定位机构设计 …………………………………………………………14

6模架的确定 …………………………………………………………………………14

7排气槽的设计 ………………………………………………………………………15

8脱模推出机构的设计 ………………………………………………………………15

8.1推出机构应尽量设置在动模一侧 ………………………………………………15

8.2保证塑件不因推出而变形损坏 …………………………………………………15

8.3机构简单动作可靠 ………………………………………………………………16

8.4良好的塑件外观 …………………………………………………………………16

8.5合模时的正确复位 ………………………………………………………………16

9温度调节系统的设计 ………………………………………………………………16

9.1模具温度调节系统的重要性 ……………………………………………………17

9.2冷却系统的计算 …………………………………………………………………17

10注射机的有关参数的校核…………………………………………………………18

10.1由注射机料筒塑化速率校核模具的型腔数n …………………………………18

10.2 注射压力的校核 ……………………………………………………………… 18

10.3 锁模力的校核 ………………………………………………………………… 19

10.4开模行程和模板安装尺寸校核…………………………………………………19

11典型零件的加工工艺规程…………………………………………………………19

11.1型腔的加工艺规程………………………………………………………………19

11.2型芯的加工工艺规程……………………………………………………………20

12结论…………………………………………………………………………………20

参考文献……………………………………………………………………………… 21

致谢…………………………………………………………………………………… 21