设计简介

套管塑料模具设计

摘 要

本文仅以一套筒注射模为例,详细介绍了有关注射模具结构设计的步骤和方法,并通过对该模具的设计再结合现实情况得出一些对模具设计比较快捷且较具特征性的方法,为我们在今后的模具设计创造了可观的信息。 文章以注射模设计基本理论为指导,依据常规设计经验公式进行计算得出所需数据,进而对模具结构进行全面分析,以绘制出完善的图档,从而达到模具设计的要求。然后根据设计结果与现实情况进行对比,继而得到一个设计理念:系统化的资源加上流程式的设计就能创造最为快捷的设计;最快捷的设计加具有创新的设计才是最有效的设计。

关键词:模具设计与制造 ,工艺性分析, 塑料模具。

Plastic mold design of sleeve pipe

Abstract

This text only with one collet inject mould as example,detailed introduction about last mould step and method of the structural designs, and through correctly this mould design combine the reality to draw a little more to mold design swift and relatively have method of characteristic, for we in the future mold design last considerable information. Article in order to inject mould design basic theories as guidance,according to design empirical formula conventional last data needed going on, and then analyze the mould structure in an all-round way, in order to draw out the complete picture shelf, thus meet the requirement of mold design. Then according to design result compare with reality,then receive one piece design idea: Systematized resource add procedure design can last swift design most; Most swift design add have innovate design most effective design.

Key words: Mold design and making craft analysis Plastics molding tool.

目 录

绪 论 …………………………………………………………………………… 1

第一章 零件的工艺性分析 ……………………………………………… 2

1.1塑料材料的成型特性及参数(含塑件图)……………………… 2

1.2塑件的结构和尺寸精度及表面质量分析 ……………………… 2

第二章 成型设备的选择及注射参数确定 ………………………… 4

2.1 设备的选择及型号 ……………………………………………… 4

2.2 塑件注塑工艺参数确定 ………………………………………… 4

第三章 工艺方案的确定 ………………………………………………… 5

3.1 分型面的选择 ………………………………………………… 5

3.2 型腔数目及排列方式的确定…………………………………… 6

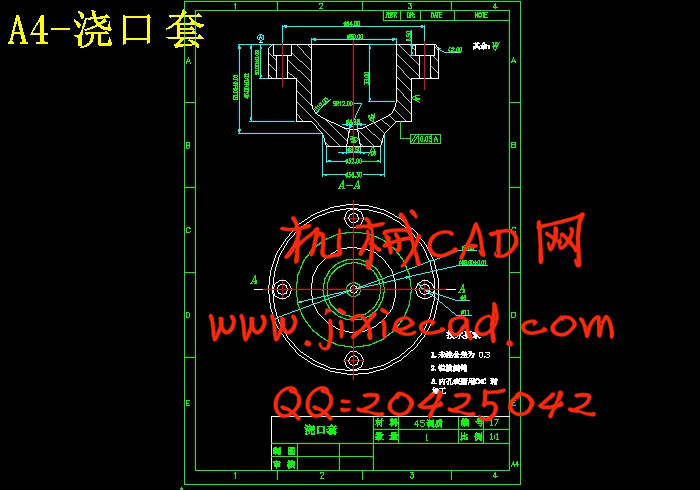

第四章 浇注系统的设计 ………………………………………………… 8

4.1主流道设计………………………………………………………… 8

4.2分流道设计………………………………………………………… 8

4.3浇口的设计…………………………………………………… 9

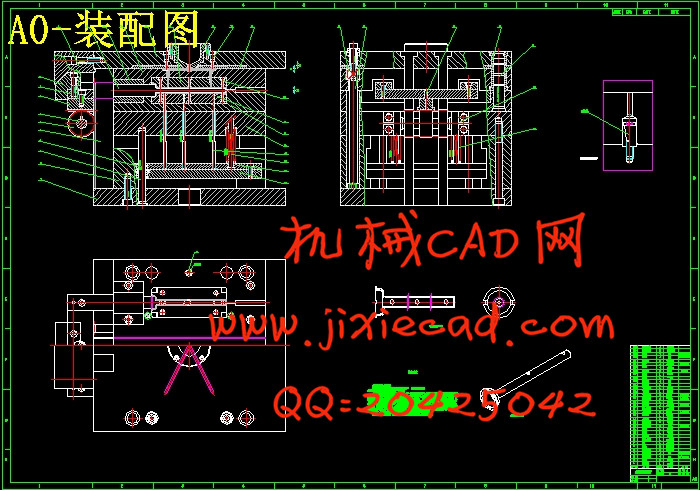

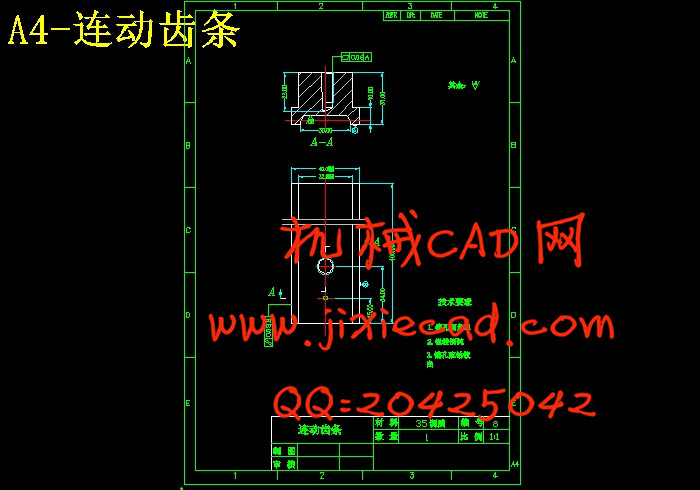

第五章 模具机构件的设计 …………………………………………… 11

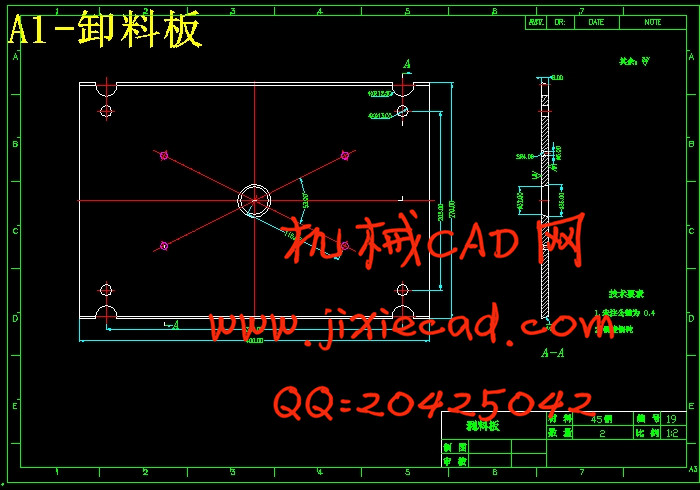

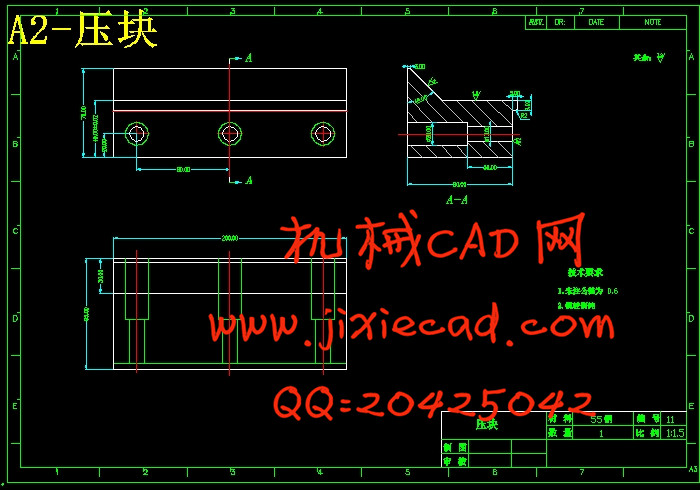

5.1 选择顶出方式 …………………………………………………… 11

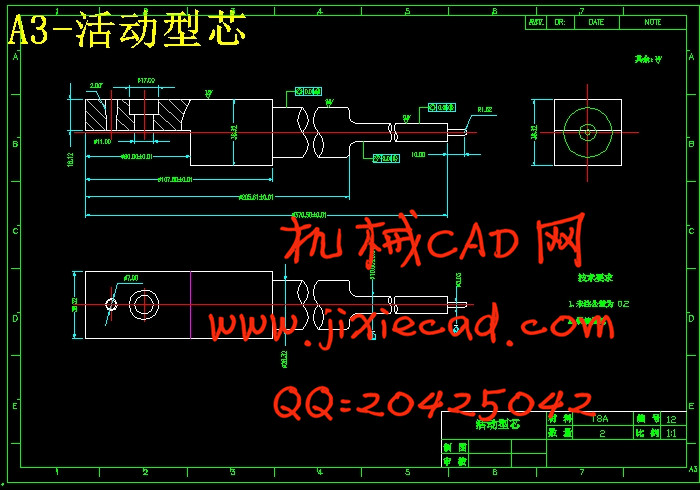

5.2 侧向抽芯机构的设计 …………………………………………… 11

5.3 导向装置的设计…………………………………………………… 12

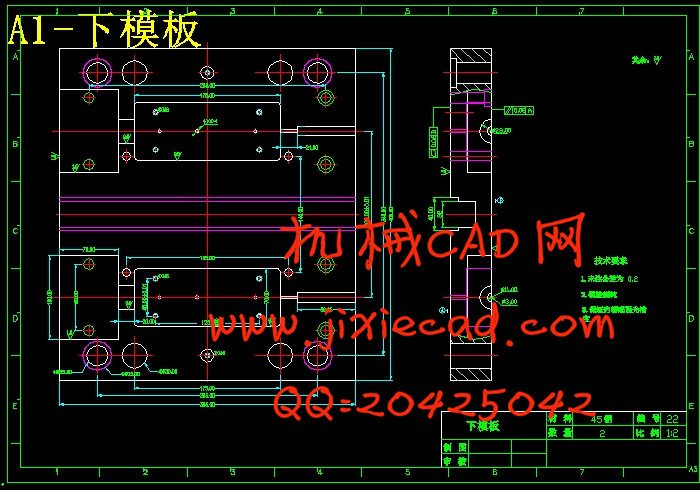

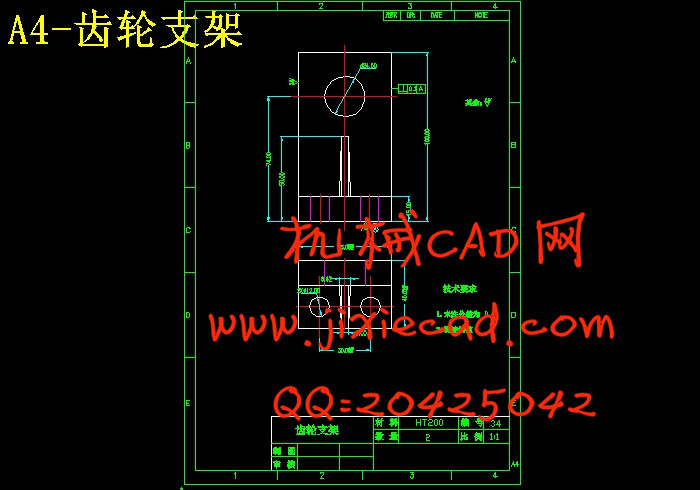

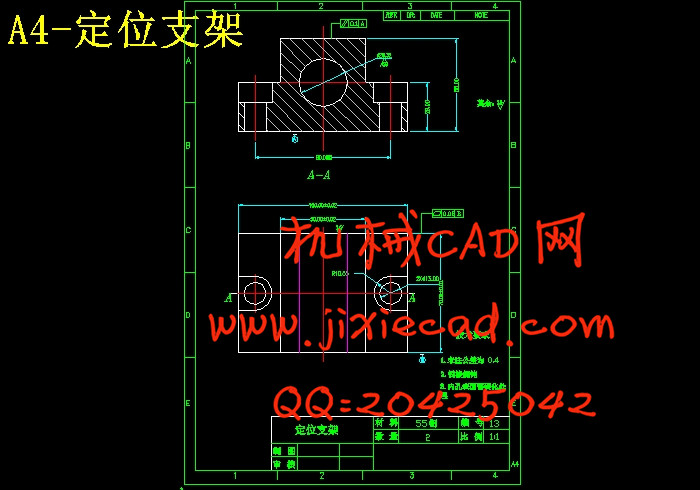

第六章 成型零部件的设计与计算 …………………………………… 13

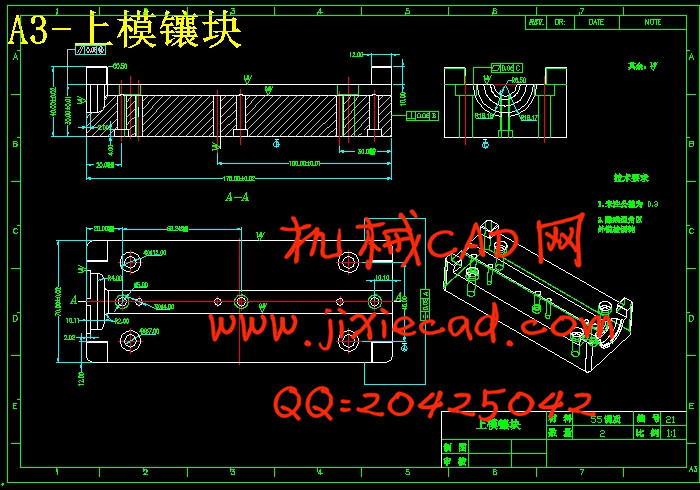

6.1 型腔、型芯的结构设计 ………………………………………… 13

6.2 成型尺寸计算及公差的选择 ………………………………… 13

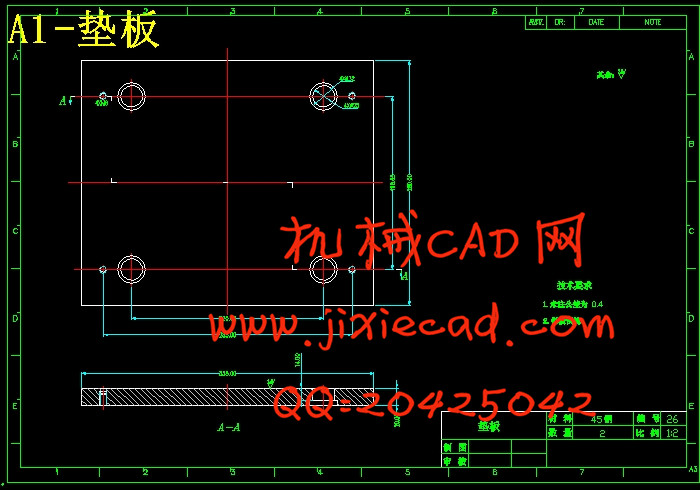

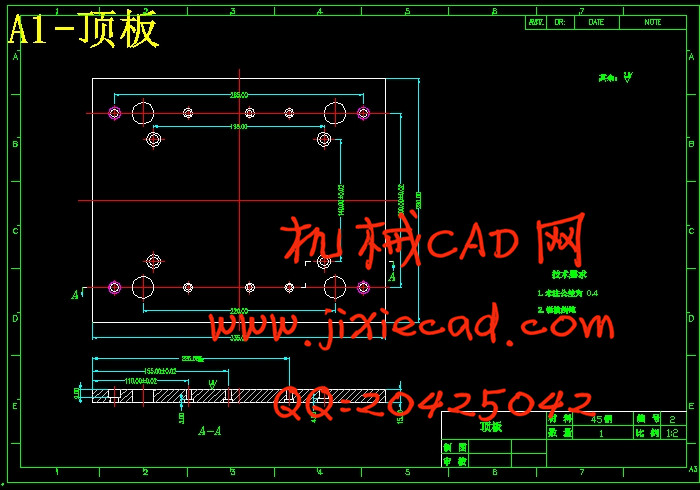

6.3 型腔侧壁厚度和底板厚度计算 ……………………………… 15

6.4 脱模阻力的确定 ………………………………………………… 16

第七章 模具其它系统计算 ………………………………………… 17

7.1 冷却系统的设计计算…………………………………………… 17

7.2 排气系统的设计 ………………………………………………… 17

第八章 其它零件的选用 ………………………………………………… 18

第九章 模具闭合高度及有关参数校核 …………………………… 19

9.1标准模架的选择 ………………………………………………… 19

9.2闭合高度确定 …………………………………………………… 19

9.3注塑机有关参数的校核………………………………………… 19

结论……………………………………………………………………………… 20

致谢 …………………………………………………………………………… 21

参考文献 ……………………………………………………………………… 22

摘 要

本文仅以一套筒注射模为例,详细介绍了有关注射模具结构设计的步骤和方法,并通过对该模具的设计再结合现实情况得出一些对模具设计比较快捷且较具特征性的方法,为我们在今后的模具设计创造了可观的信息。 文章以注射模设计基本理论为指导,依据常规设计经验公式进行计算得出所需数据,进而对模具结构进行全面分析,以绘制出完善的图档,从而达到模具设计的要求。然后根据设计结果与现实情况进行对比,继而得到一个设计理念:系统化的资源加上流程式的设计就能创造最为快捷的设计;最快捷的设计加具有创新的设计才是最有效的设计。

关键词:模具设计与制造 ,工艺性分析, 塑料模具。

Plastic mold design of sleeve pipe

Abstract

This text only with one collet inject mould as example,detailed introduction about last mould step and method of the structural designs, and through correctly this mould design combine the reality to draw a little more to mold design swift and relatively have method of characteristic, for we in the future mold design last considerable information. Article in order to inject mould design basic theories as guidance,according to design empirical formula conventional last data needed going on, and then analyze the mould structure in an all-round way, in order to draw out the complete picture shelf, thus meet the requirement of mold design. Then according to design result compare with reality,then receive one piece design idea: Systematized resource add procedure design can last swift design most; Most swift design add have innovate design most effective design.

Key words: Mold design and making craft analysis Plastics molding tool.

目 录

绪 论 …………………………………………………………………………… 1

第一章 零件的工艺性分析 ……………………………………………… 2

1.1塑料材料的成型特性及参数(含塑件图)……………………… 2

1.2塑件的结构和尺寸精度及表面质量分析 ……………………… 2

第二章 成型设备的选择及注射参数确定 ………………………… 4

2.1 设备的选择及型号 ……………………………………………… 4

2.2 塑件注塑工艺参数确定 ………………………………………… 4

第三章 工艺方案的确定 ………………………………………………… 5

3.1 分型面的选择 ………………………………………………… 5

3.2 型腔数目及排列方式的确定…………………………………… 6

第四章 浇注系统的设计 ………………………………………………… 8

4.1主流道设计………………………………………………………… 8

4.2分流道设计………………………………………………………… 8

4.3浇口的设计…………………………………………………… 9

第五章 模具机构件的设计 …………………………………………… 11

5.1 选择顶出方式 …………………………………………………… 11

5.2 侧向抽芯机构的设计 …………………………………………… 11

5.3 导向装置的设计…………………………………………………… 12

第六章 成型零部件的设计与计算 …………………………………… 13

6.1 型腔、型芯的结构设计 ………………………………………… 13

6.2 成型尺寸计算及公差的选择 ………………………………… 13

6.3 型腔侧壁厚度和底板厚度计算 ……………………………… 15

6.4 脱模阻力的确定 ………………………………………………… 16

第七章 模具其它系统计算 ………………………………………… 17

7.1 冷却系统的设计计算…………………………………………… 17

7.2 排气系统的设计 ………………………………………………… 17

第八章 其它零件的选用 ………………………………………………… 18

第九章 模具闭合高度及有关参数校核 …………………………… 19

9.1标准模架的选择 ………………………………………………… 19

9.2闭合高度确定 …………………………………………………… 19

9.3注塑机有关参数的校核………………………………………… 19

结论……………………………………………………………………………… 20

致谢 …………………………………………………………………………… 21

参考文献 ……………………………………………………………………… 22