设计简介

摘 要

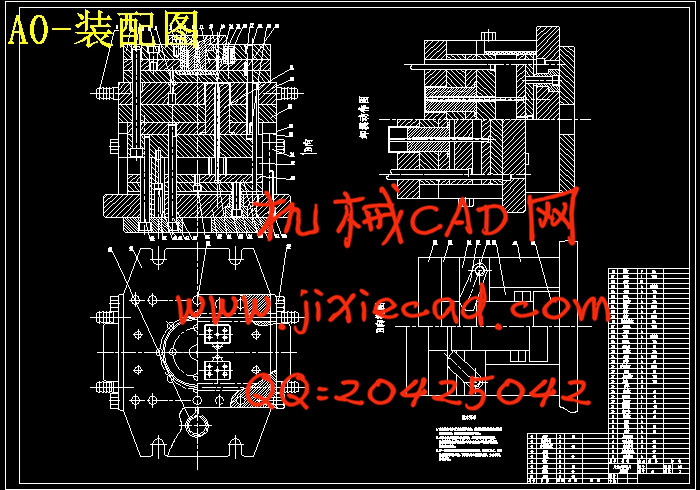

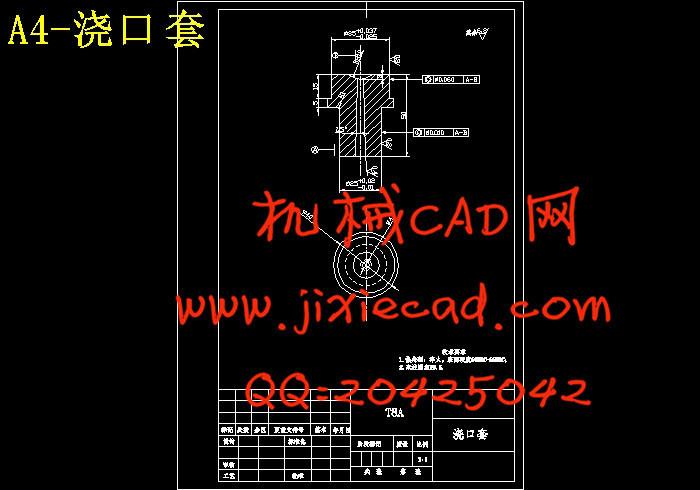

本文介绍了外壳的模具设计过程。本设计对塑件在模具中的位置和分型面位置、选择浇注系统与排溢系统、成型零件的结构、合模导向机构、推出机构、侧向分型与抽芯机构、温度调节系统的设计方案做了充分的论证,并优化选取最合理的设计方案。对于塑件的侧孔处理,采取了斜导柱侧抽芯脱模,带有脱模斜度的孔,则利用塑件的脱模斜度替代侧抽芯,简化了模具结构。通过对型芯支承板和型腔板的计算,保证了模具的优良使用性,优化了模具的结构设计,使得模具结构紧凑。关键词:注射模;凸模;型芯;

目录

摘 要 I

Abstract II

绪 论 1

第一章 塑件分析与模具材料和注射机的选取 3

1.1 塑件结构和技术要求的分析 3

1.1.1塑件结构分析 3

1.1.2塑件零件图技术要求分析 3

1.2 塑料材料的成型特性与工艺参数 3

1.2.1基本特性 3

1.2.2主要用途 4

1.2.3 成型特点 4

1.3 模具材料的选取及热处理 4

1.4 注射机的选取 5

第二章 确定模具的结构方案 7

2.1 确定塑件在模具中的位置和分型面位置 7

2.1.1型腔数目的确定 7

2.1.2 塑件在模具中的位置和分型面的方案确定 7

2.2 选择浇注系统与排溢系统的方式 10

2.2.1 浇注系统的设计和浇口的选择 10

2.2.2 排溢系统的设计 14

2.3 成型零件的结构设计 15

2.3.1 凹模 15

2.3.2凸模和型芯 17

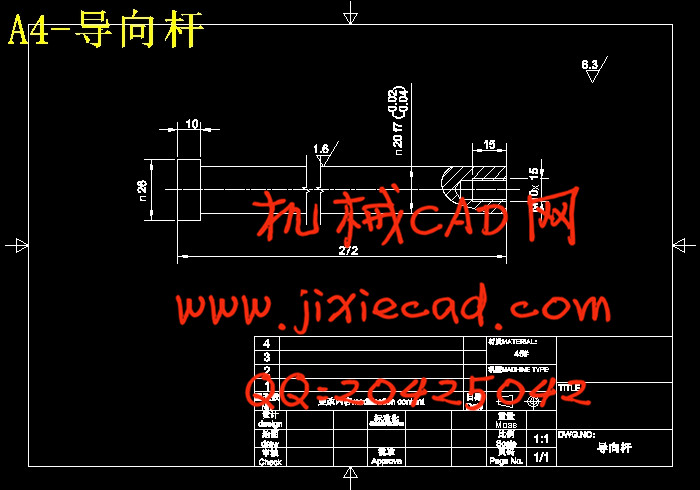

2.4 合模导向机构设计 18

2.4.1导向机构的作用 18

2.4.2导柱导向机构 19

2.5 推出机构设计 20

2.5.1推杆推出机构 21

2.5.2推件板推出机构 21

2.5.3推出机构的导向与复位机构设计 22

2.6 侧向分型与抽芯机构设计 24

2.6.1两小孔的抽芯机构设计 25

2.6.2塑件中侧面φ45的大孔的结构设计 27

2.7 温度调节系统 28

2.7.1模具温度调节的重要性 28

2.7.2冷却系统的设计原则与冷却系统的结构 29

第三章 工作尺寸的计算和注射机的校核 31

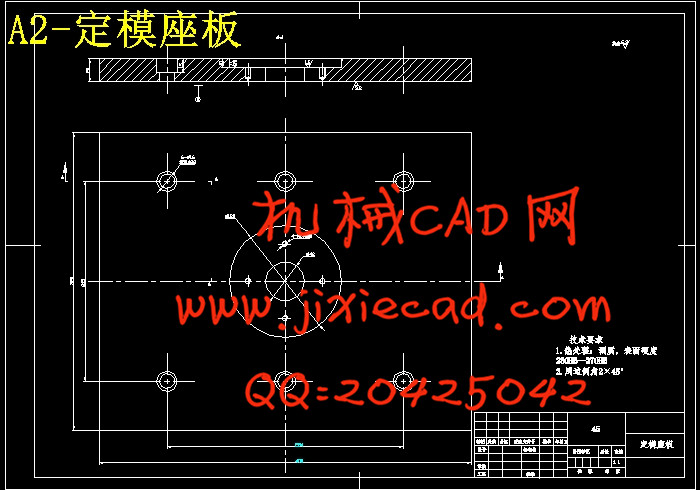

3.1模架各零件的计算和选取 31

3.1.1腔板尺寸的计算 31

3.1.2型芯固定板尺寸的计算 34

3.1.3模架各板尺寸的选取与校核 34

3.2 注射机的校核 37

3.2.1校核锁模力: 37

3.2.2校核注射压力 37

3.2.3校核模具的闭合厚度 38

3.2.4校核最大开模行程 38

3.3 型腔、型心尺寸的计算 39

3.3.1型腔尺寸的计算 39

3.3.2型芯尺寸的计算 41

3.4 斜导柱和其它零件的尺寸计算 43

3.4.1斜导柱的计算与确定 43

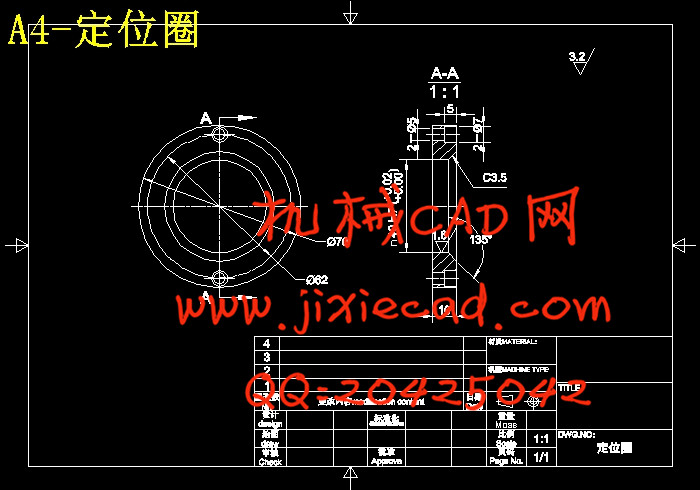

3.4.2其它零件的计算 45

第四章 型腔加工路线设计 48

4.1 型腔加工路线设计 48

4.1.1型腔加工工艺路线的论证 48

4.1.2加工工艺的确定 48

4.2 模具的安装 49

4.2.1动模部分组装 49

4.2.2定模部分组装及总装配 50

第五章 经济可行性分析 51

第六章 结 论 52

参考文献 53