设计简介

目录

1 绪论 1

1.1 塑料成型模具在加工工业中的地位 4

1.2 塑料成型模具发展趋势 4

1.2.1 加深理论研究 5

1.2.2 高效率、自动化 5

1.2.3 大型、超小型及高精度 5

1.2.4 革命模具制造工艺 5

1.2.5 标准化 5

1.2.6 开发计算机辅助设计与辅助制造(CAD/CAM) 5

1.3 软件简介 6

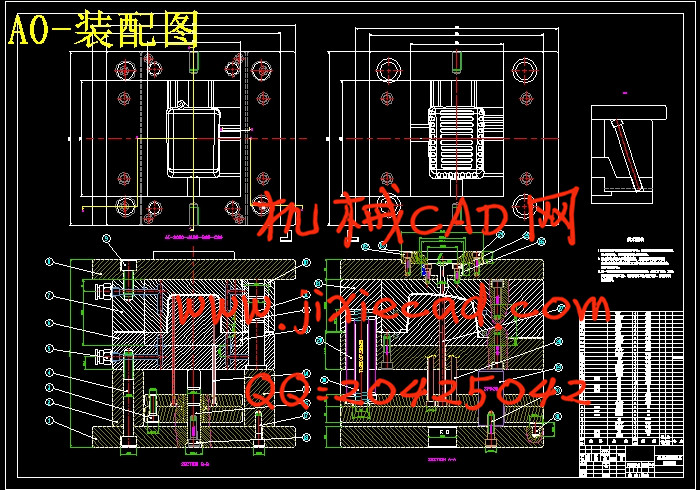

1.3.1 总装配图的建立 6

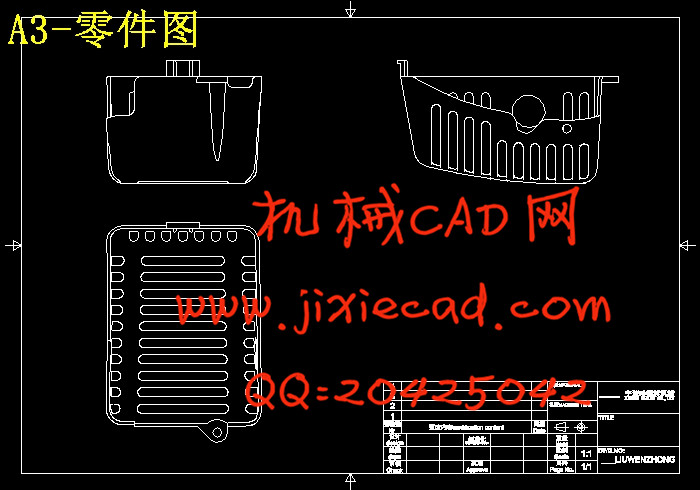

1.3.2 零件模型设计与加工 7

2 制件分析 8

2.1外罩外分析 8

2.2 零件材料选择及性能 9

3 模具制造 13

3.1 模具加工精度的确定 13

3.2 模具结构分析 13

3.2.1 标准模架的选择 13

3.2.2 模具闭合高度校核 14

3.2.3 开模行程的校核 14

3.2.4 模板尺寸的校核 14

3.2.5 喷嘴尺寸校核 15

3.3 浇注系统设计 15

3.3.1 浇注系统的设计原则: 15

3.3.2 主流道的设计: 16

3.3.3 分流道的设计 17

3.3.4 浇口形式 17

3.4 成型零部件设计 19

3.4.1 型腔分型面设计 19

3.4.2 排气槽的设计 19

3.4.3 成型零件设计计算 19

3.5 脱模机构设计和脱模力的计算 22

3.6 侧壁厚度、底板厚度的计算 23

3.6.1 侧壁厚度的计算 23

3.6.2 底板厚度的计算 24

3.6.3 制模特点 24

3.7 复位机构与导向机构设计: 24

3.7.1 复位机构设计: 24

3.7.2 导向机构设计: 24

3.8 塑模温控系统设计: 25

3.8.1 塑模温控制系统设计: 25

3.8.2 冷却装置系统的设计要点: 25

3.8.3 冷却系统的计算: 26

4 注射机的选择 28

4.1 注射量确定 28

4.1.1 锁模力确定 29

4.2.2 成型压力 29

结论 31

参考文献 32

致谢 33

1 绪论 1

1.1 塑料成型模具在加工工业中的地位 4

1.2 塑料成型模具发展趋势 4

1.2.1 加深理论研究 5

1.2.2 高效率、自动化 5

1.2.3 大型、超小型及高精度 5

1.2.4 革命模具制造工艺 5

1.2.5 标准化 5

1.2.6 开发计算机辅助设计与辅助制造(CAD/CAM) 5

1.3 软件简介 6

1.3.1 总装配图的建立 6

1.3.2 零件模型设计与加工 7

2 制件分析 8

2.1外罩外分析 8

2.2 零件材料选择及性能 9

3 模具制造 13

3.1 模具加工精度的确定 13

3.2 模具结构分析 13

3.2.1 标准模架的选择 13

3.2.2 模具闭合高度校核 14

3.2.3 开模行程的校核 14

3.2.4 模板尺寸的校核 14

3.2.5 喷嘴尺寸校核 15

3.3 浇注系统设计 15

3.3.1 浇注系统的设计原则: 15

3.3.2 主流道的设计: 16

3.3.3 分流道的设计 17

3.3.4 浇口形式 17

3.4 成型零部件设计 19

3.4.1 型腔分型面设计 19

3.4.2 排气槽的设计 19

3.4.3 成型零件设计计算 19

3.5 脱模机构设计和脱模力的计算 22

3.6 侧壁厚度、底板厚度的计算 23

3.6.1 侧壁厚度的计算 23

3.6.2 底板厚度的计算 24

3.6.3 制模特点 24

3.7 复位机构与导向机构设计: 24

3.7.1 复位机构设计: 24

3.7.2 导向机构设计: 24

3.8 塑模温控系统设计: 25

3.8.1 塑模温控制系统设计: 25

3.8.2 冷却装置系统的设计要点: 25

3.8.3 冷却系统的计算: 26

4 注射机的选择 28

4.1 注射量确定 28

4.1.1 锁模力确定 29

4.2.2 成型压力 29

结论 31

参考文献 32

致谢 33