设计简介

目 录

前言 1

摘要 2

1概述 3

1.1 塑料模具简介 3

1.2 我国塑料模具工业发展现状 3

1.3 我国塑料模具工业和技术今后的主要发展方向 4

1.3.1 提高大型、精密、复杂、长寿命模具的设计制造水平及比例 4

1.3.2 推广应用热流道技术、气辅注射成型技术和高压注射成型技术 5

1.3.3 开发新的塑料成型工艺和快速经济模具,以适应多品种、少批量的生产方式 5

1.3.4 提高塑料模标准化水平和标准件的使用率 5

2 注塑模的可行性分析 6

2.1 制品分析 6

2.2 材料选择 6

2.3 质量计算与分析 7

2.4 确定成型方法 9

2.5 拟定制品成型工艺参数 9

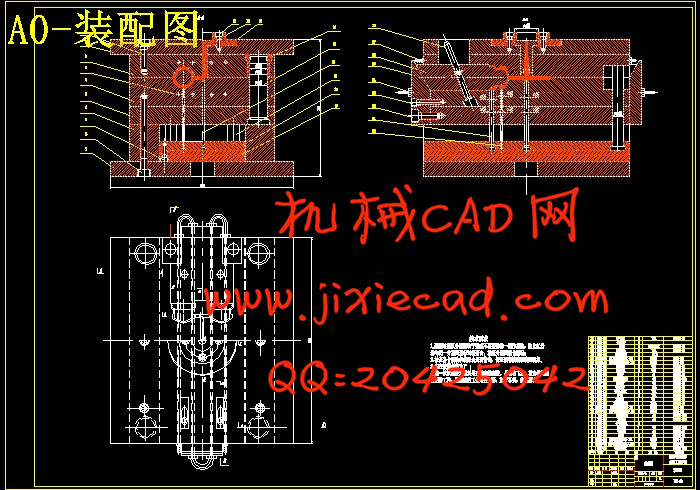

3 拟定模具结构方案 10

3.1 选择制品的分型面 10

3.2 型腔数目的确定 10

3.3 型腔的布置 12

3.4 注射机的选取 12

3.5 浇注系统的设计 14

3.5.1 主流道的设计 14

3.5.2 冷料穴的设计 15

3.5.3 分流道的设计 16

3.5.4 浇口的设计 17

3.6 排气和引气系统的设计 20

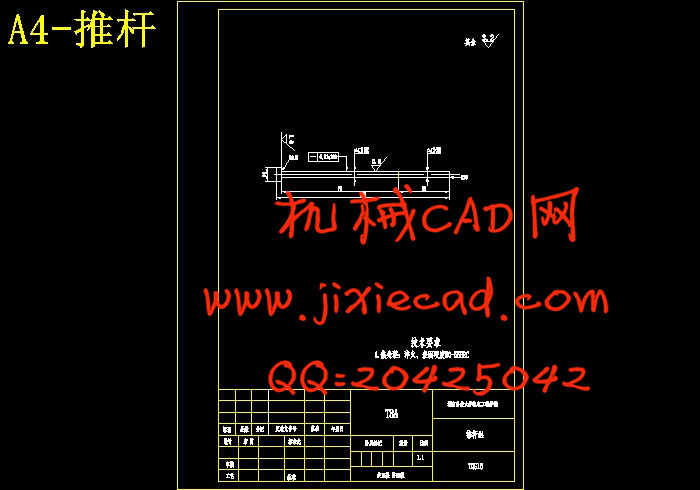

3.7 脱模机构的设计 20

3.8 分型与抽芯机构 24

3.8.1 侧向抽芯机构的分类及特点 24

3.8.2 抽拔力和抽芯距的计算 24

3.8.3 斜导柱侧抽芯机构 25

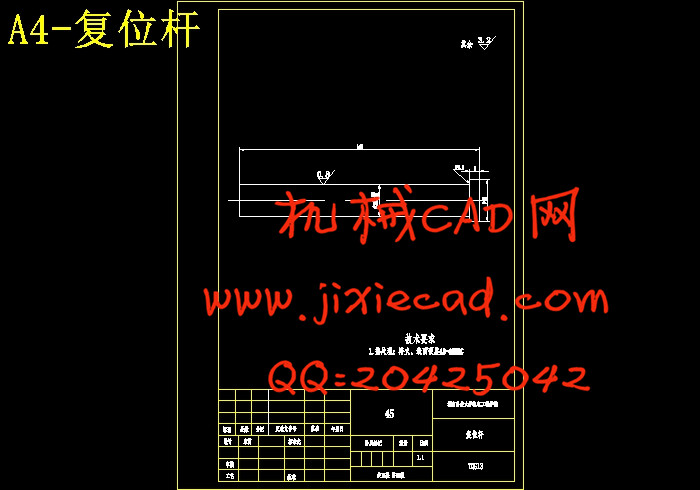

3.8.4 干涉现象及先复位机构 25

3.8.5 斜导柱抽芯机构设计要点 26

3.8.6 弯销侧抽芯机构 28

3.8.7 斜导槽侧抽芯机构 29

3.8.8 斜滑块侧抽芯机构 29

3.9 注射模温度调节系统设计 30

3.9.1冷却系统设计 30

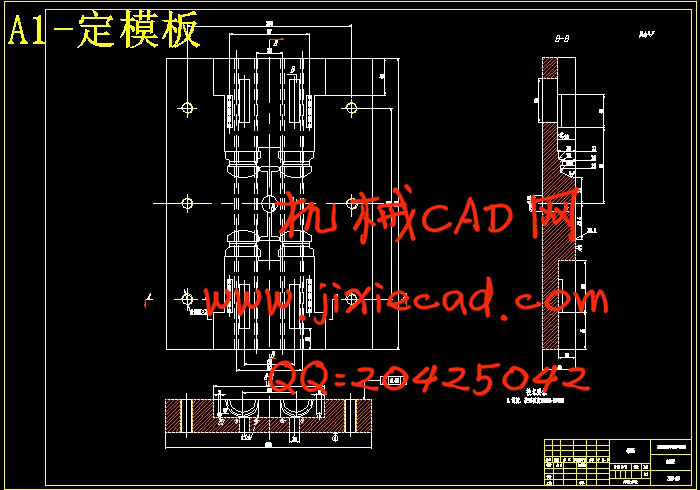

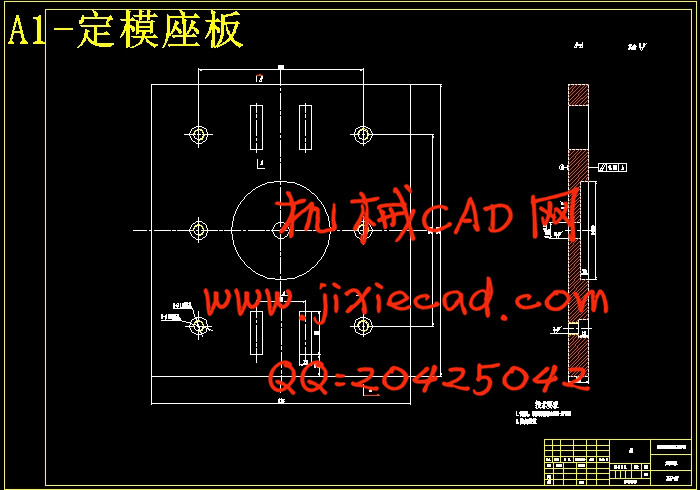

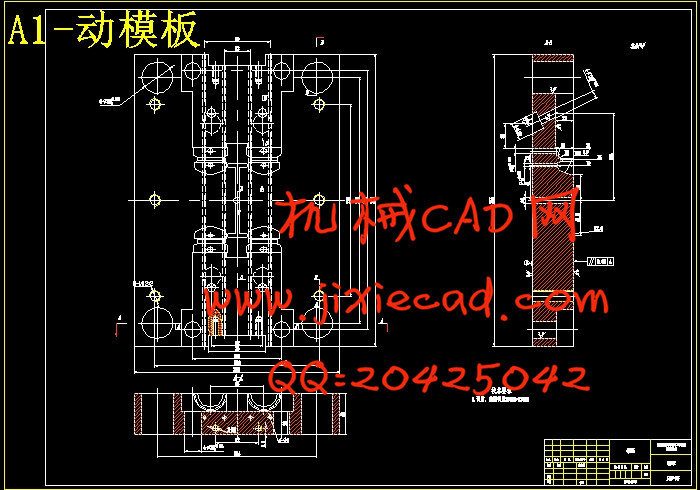

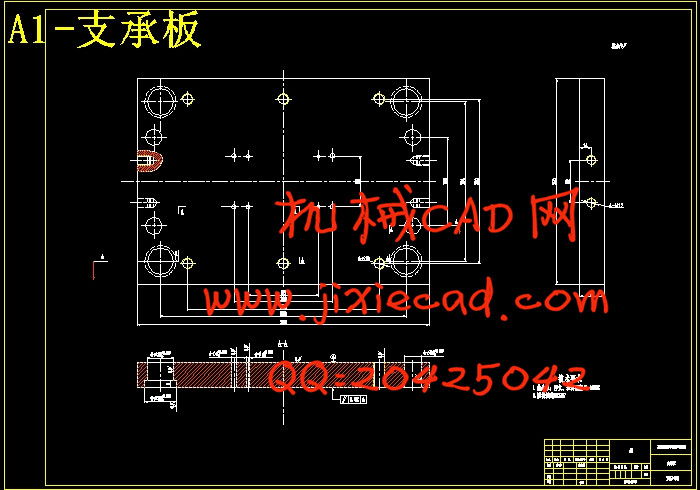

4 模体(模架)设计 36

4.1 模体概述 36

4.2 模架的确定 36

4.2.1 模架基本尺寸的确定 36

4.2.2 各模板尺寸的确定 37

4.3 排气槽的设计 38

4.4 脱模推出机构的设计 38

4.5 螺纹的布置及脱出 39

4.5.1 螺纹形状 39

4.5.2 螺纹的脱出 39

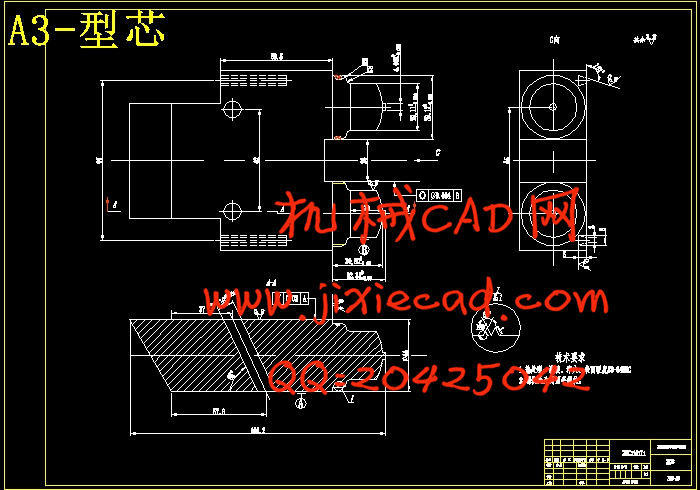

4.6 成型零件工作尺寸计算 39

4.6.1 型腔径向尺寸 40

4.6.2 型腔深度尺寸 40

4.6.3 型芯径向尺寸 40

4.6.4 型芯高度尺寸 41

4.6.5 螺纹型芯尺寸 41

心得体会 42

参考文献 43

致谢词 44

前言 1

摘要 2

1概述 3

1.1 塑料模具简介 3

1.2 我国塑料模具工业发展现状 3

1.3 我国塑料模具工业和技术今后的主要发展方向 4

1.3.1 提高大型、精密、复杂、长寿命模具的设计制造水平及比例 4

1.3.2 推广应用热流道技术、气辅注射成型技术和高压注射成型技术 5

1.3.3 开发新的塑料成型工艺和快速经济模具,以适应多品种、少批量的生产方式 5

1.3.4 提高塑料模标准化水平和标准件的使用率 5

2 注塑模的可行性分析 6

2.1 制品分析 6

2.2 材料选择 6

2.3 质量计算与分析 7

2.4 确定成型方法 9

2.5 拟定制品成型工艺参数 9

3 拟定模具结构方案 10

3.1 选择制品的分型面 10

3.2 型腔数目的确定 10

3.3 型腔的布置 12

3.4 注射机的选取 12

3.5 浇注系统的设计 14

3.5.1 主流道的设计 14

3.5.2 冷料穴的设计 15

3.5.3 分流道的设计 16

3.5.4 浇口的设计 17

3.6 排气和引气系统的设计 20

3.7 脱模机构的设计 20

3.8 分型与抽芯机构 24

3.8.1 侧向抽芯机构的分类及特点 24

3.8.2 抽拔力和抽芯距的计算 24

3.8.3 斜导柱侧抽芯机构 25

3.8.4 干涉现象及先复位机构 25

3.8.5 斜导柱抽芯机构设计要点 26

3.8.6 弯销侧抽芯机构 28

3.8.7 斜导槽侧抽芯机构 29

3.8.8 斜滑块侧抽芯机构 29

3.9 注射模温度调节系统设计 30

3.9.1冷却系统设计 30

4 模体(模架)设计 36

4.1 模体概述 36

4.2 模架的确定 36

4.2.1 模架基本尺寸的确定 36

4.2.2 各模板尺寸的确定 37

4.3 排气槽的设计 38

4.4 脱模推出机构的设计 38

4.5 螺纹的布置及脱出 39

4.5.1 螺纹形状 39

4.5.2 螺纹的脱出 39

4.6 成型零件工作尺寸计算 39

4.6.1 型腔径向尺寸 40

4.6.2 型腔深度尺寸 40

4.6.3 型芯径向尺寸 40

4.6.4 型芯高度尺寸 41

4.6.5 螺纹型芯尺寸 41

心得体会 42

参考文献 43

致谢词 44