设计简介

摘要

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明;最后介绍了当今世界上最为普及的三维CAD/CAM系统标准软件PRO/ENGNEER的PROGRAM模块,对导柱和导套进行了参数化设计。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对PROGRAM的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:塑料模具;注射模具;镶件;分型面

Abstract

Plastic industry is in the world grows now one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.

The design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request; Finally introduced now in the world the most popular three dimensional CAD/CAM system standard software PRO/ENGNEER's PROGRAM module, and led the wrap to the guide pillar to carry on the parametrization design.

Through this design, may to cast the mold to have a preliminary understanding, notes in the design certain detail question, understands the mold structure and the principle of work; Through to the PROGRAM study, may establish the simple components the components storehouse, thus effective enhancement working efficiency.

Key words: Injection mold Drawing of patterns organization Feed system Cooling system

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明;最后介绍了当今世界上最为普及的三维CAD/CAM系统标准软件PRO/ENGNEER的PROGRAM模块,对导柱和导套进行了参数化设计。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对PROGRAM的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:塑料模具;注射模具;镶件;分型面

Abstract

Plastic industry is in the world grows now one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.

The design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request; Finally introduced now in the world the most popular three dimensional CAD/CAM system standard software PRO/ENGNEER's PROGRAM module, and led the wrap to the guide pillar to carry on the parametrization design.

Through this design, may to cast the mold to have a preliminary understanding, notes in the design certain detail question, understands the mold structure and the principle of work; Through to the PROGRAM study, may establish the simple components the components storehouse, thus effective enhancement working efficiency.

Key words: Injection mold Drawing of patterns organization Feed system Cooling system

目录

前 言 11设计题目与要求 3

2 注射模可行性分析 4

2.1注射模设计的特点 4

2.2注射模组成 4

2.3注射性能分析 5

2.4 材料选择 8

2.4.1 塑料介绍 8

2.4.2 分析塑料零件材料 8

2.4.3 我的材料选择 9

2.5 PS的注射成型过程及工艺参数 10

2.5.1 注射成型过程 10

2.5.2 PS的注射工艺参数 10

2.5.3 PS成型塑件的主要缺陷及消除措施 11

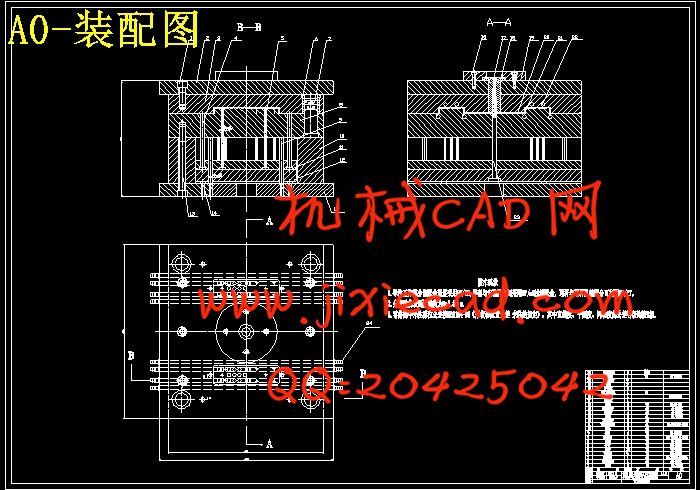

3 拟定模具结构形式 12

3.1 型腔数目的确定 12

3.2 分模面的选择 13

4 注射机型号的确定 15

4.1 锁模力计算 15

4.2 注射容量计算 16

4.3开模行程校核 16

4.3 螺杆转速 17

4.5 注射机的选用 17

5 浇注系统和排气的设计 18

5.1 浇注系统的组成及设计原则 18

5.1.1 浇注系统的组成 18

5.1.2 浇注系统的设计原则 18

5.2主流道的设计 19

5.2.1 主流道分析 19

5.2.2 主流道的结构设计 19

5.2.3 主流道浇口套设计 21

5.3分流道的设计 22

5.3.1 分流道的形状和尺寸 22

5.3.2 分流道的分布设计 24

5.4冷料井及拉料杆 24

5.4.1冷料穴的结构 24

5.4.2拉料方式 24

5.4 浇口设计 25

5.4.1 浇口类型的选用 25

5.4.2浇口位置的选取原则 26

5.4.3 浇口形式的设计 27

5.5 浇注系统的平衡 27

5.6 排气系统的设计 27

5.6.1排气系统的设计方法 28

6 成型部分及其零部件设计 30

6.1 分型面的设计 30

6.1.1 考虑塑件质量 30

6.1.2 确保塑件表面质量 30

6.1.3 考虑模具结构 31

6.2 型腔数的确定 31

6.2.1 根据所用注射机的最大注塑量确定型腔数目 32

6.2.2 根据注射机最大锁模力确定型腔数 32

6.2.3 根据塑件的精度确定型腔数目 33

6.2.4 根据经济性确定型腔数目 33

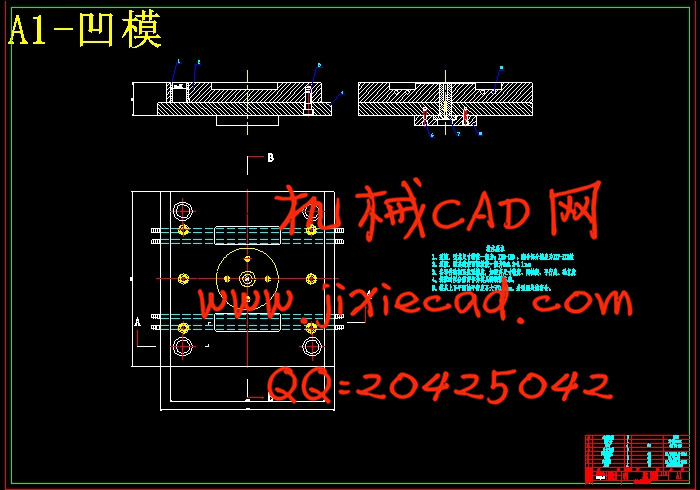

6.3 凹模结构设计 34

6.3.1 凹模型腔的大小尺寸计算 34

6.3.2 型腔的深度尺寸计算 35

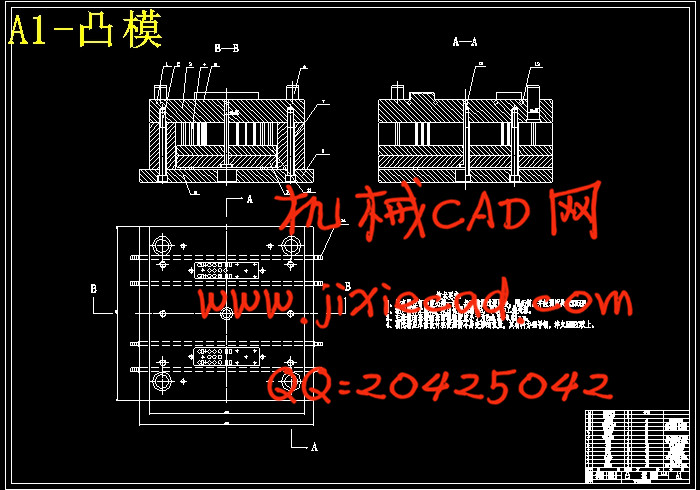

6.4 凸模结构尺寸 36

6.4.1 凸模/型芯的外形尺寸计算 37

6.4.2 凸模/型芯的高度尺寸计算 37

6.5 型腔壁厚的计算 38

6.5.1 型腔的强度及刚度要求 38

6.5.2 型腔壁厚计算 39

7 脱模机构设计 43

7.1 脱模机构的构成与功能 43

7.2 取出机构的方式 43

7.3 脱出机构设计原则 43

7.3.1 脱出机构设计基本考虑 43

7.3.2 脱出机构的结构 44

7.3.3 所需顶出行程、开模行程计算 44

7.3.4 顶出力、抽拔力,开模力计算 45

7.4 塑件的脱出机构设计 47

7.4.1 顶杆的长度计算 47

7.4.2 顶杆直径d的设计 48

7.4.3 顶杆应力校核 49

7.4.4 顶杆在塑件上的布局 49

7.4.5 顶杆固定及配合 50

7.4.6 顶出机构中附属零部件 50

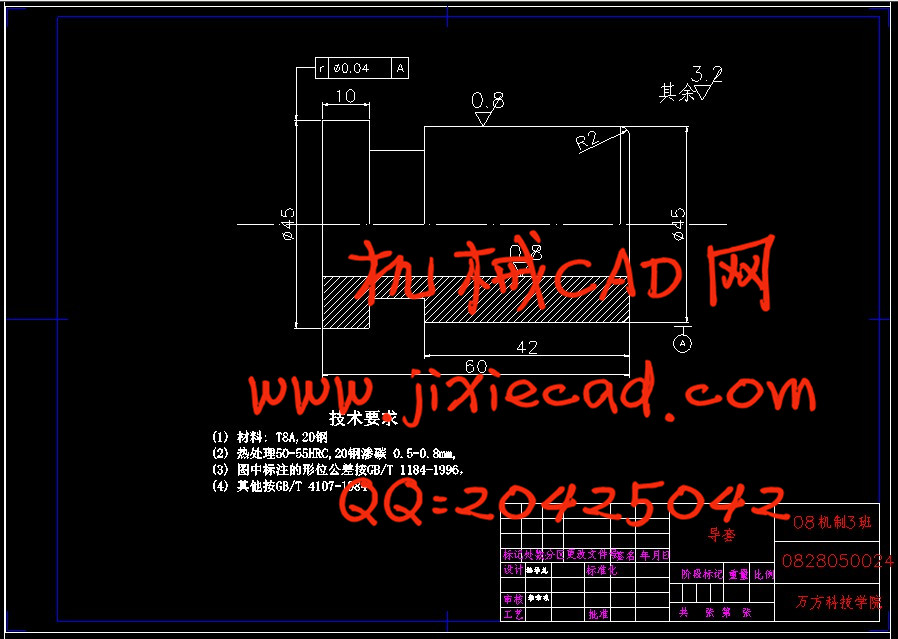

8 合模导向机构设计 51

8.1 导向机构的功用 51

8.2 导柱和导套设计 51

9 冷却系统设计 53

9.1 冷却装置设计分析 53

9.2 传热面积计算 54

9.2.1 注射周期的确定 54

9.2.2 冷却水计算 55

9.2.3 计算单位时间内所释放的热量 56

9.2.4 冷却水的导热总面积 56

9.2.5 确定冷却水路的直径d 57

9.2.6 冷却水孔的总长度 57

9.2.7 冷却水管数量的确定 58

10 模体与支撑连接零件 59

致谢 60

参考文献 61