设计简介

摘 要

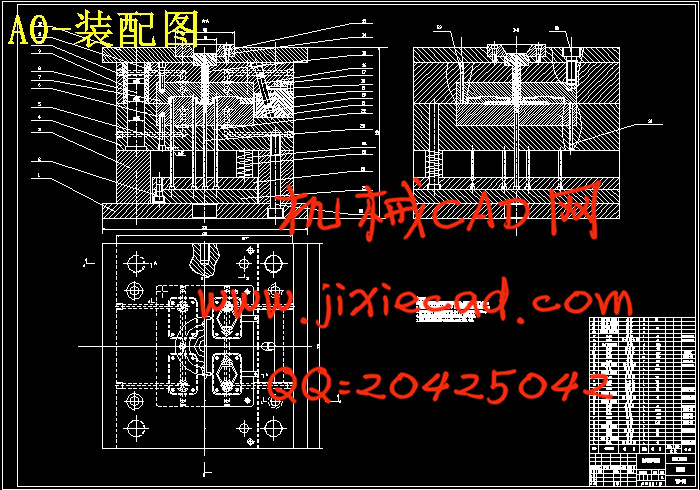

注射模具是生产各种工业产品的重要工艺装备,是现代生产制造行业的核心,在大多数国家,注射模具设计与制造技术已经成为衡量一个国家生产制造技术先进与否的关键。

本设计以目前最先进的三维高端软件Pro/e为核心,实现对仪表外壳的三维造型。通过对仪表外壳的工艺、材料分析,选用适当的注射机,并拟定合理的注射成型工艺方案。在模具设计中,采用一模四腔的布局。并通过对分型面、浇注系统、成型零部件、顶出脱模机构、冷却系统的设计,选用适合的标准模架及标准件,完成对仪表外壳的一套完整的模具设计方案。另外,为得到合格的塑件制品,在模具加工前,在计算机上对整个注塑成型过程进行模拟(CAE)分析,帮助分析潜在的问题,优化模具结构、工艺参数,以便及时修改制件和模具设计。结果表明,同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

关键词:注射模具;三维造型;CAE分析

ABSTRACT

Injection mold is an important tooling for industry products ,it is the core of the modern manufacturing industry and in most countries injection mold design and manufacturing technology have become the keywords of measuring it’s production technology.

Based on the present advanced 3D software Pro/E , This paper realized the 3D modeling for the instrument shell, analyzed the process and material of instrumentr shell, choosed the proper injection machine ,and roughcast reasonable injection mold design scheme .In the design process ,it used the configuration of four cavity in one plate and architecture of there-plate mould base. And through designing the parting line , running gate system, modeling parts , ejection stripping mechanism , cooling system , choosing adaptive standard mould base and standard parts ,it finished the whole mold design scheme for the Micromotor shell。

In addition ,for getting the qualitative plastic products, before the molding the CAE analysis was been done ,this assist on analyzing the potential problem , optimizing mold structure, technological parameter, so that the mold design could be modified in time. Results proved that CAE technology have great benefits in the field of improving the production efficiency, ensuring the product quality , reducing the cost and the intensity of labor.

Keywords: Injection Mold; 3D Modeling; CAE Analysis

目 录

摘 要 1

引 言 1

1 塑件分析 2

1.1 塑件结构分析 2

1.2 塑件材料分析 2

2 拟定模具结构形式 4

2.1 确定型腔数量及排列方式 4

2.2 结构形式的确定 4

3 塑件的相关计算及注塑机的选择 7

3.1 塑件的计算 7

3.2 注塑机的选择 7

3.3 注塑机的校核 8

4 分型面位置的确定 9

5 浇注系统形式和浇口的设计 10

5.1 主流道设计 10

5.2 分流道设计 11

5.3 浇口的设计 13

5.4 浇注系统的平衡 14

5.5 冷料穴的设计 15

5.6 拉料杆的设计 15

6 模架的确定 16

7 成型零件的设计 19

7.1 成型零件钢材选用 20

7.2 成型零件的结构设计 21

7.3 斜导柱抽芯机构设计 23

8 脱模推出机构的设计 28

8.1脱模推出机构的设计原则 28

8.2制品推出的基本方式 28

9 其它机构的设计 29

9.1排气系统的设计 29

9.2冷却系统的设计 30

10 开模动作过程 31

11 模具的试模与修模 31

11.1 粘着模腔 31

11.2 粘着模芯 32

11.3粘着主流道 32

11.4 成型缺陷 32

12 滑块加工工艺卡 33

总 结 35

致 谢 36

参考文献 37