设计简介

摘 要

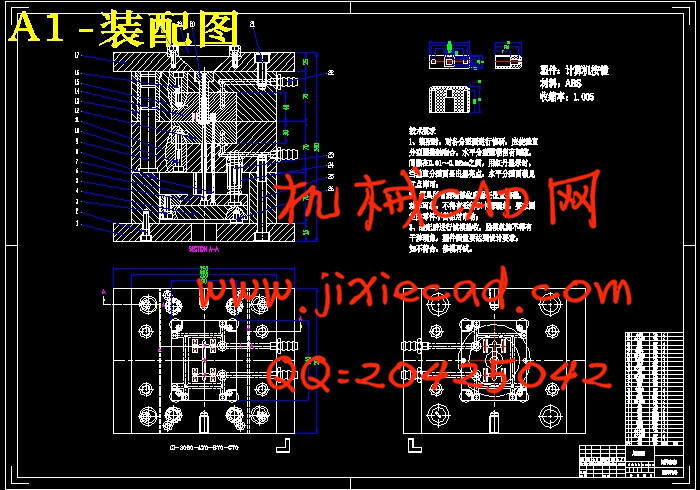

根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,选择塑件制件尺寸。本模具采用一模四件,侧浇口进料,注射机采用海天80XB型号,设置冷却系统,CAD和绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。关键词:机械设计;模具设计;CAD绘制二维图;,注射机的选择

English the mold

Abstract

According to the plastic products requirements, understand the use of plastic parts, plastic parts of the process analysis, dimensional accuracy and other technical requirements, selection of plastic parts size. The use of a mold of a mold four, a side gate feed, injection machine uses the Haitian 80XB models, cooling system, CAD and rendering2D assembly drawing and parts drawing, mold reasonable processing method. Attached statement, the systematic use of a brief text, concise schematic diagram and calculation analysis of plastic parts, the mold design.

Key words: mechanical design; mold design; CAD mapping of two-dimensional graph;, the choice of injection machine

目 录Abstract

According to the plastic products requirements, understand the use of plastic parts, plastic parts of the process analysis, dimensional accuracy and other technical requirements, selection of plastic parts size. The use of a mold of a mold four, a side gate feed, injection machine uses the Haitian 80XB models, cooling system, CAD and rendering2D assembly drawing and parts drawing, mold reasonable processing method. Attached statement, the systematic use of a brief text, concise schematic diagram and calculation analysis of plastic parts, the mold design.

Key words: mechanical design; mold design; CAD mapping of two-dimensional graph;, the choice of injection machine

摘 要 I

第1章 绪论 5

1.1 塑料简介 5

1.2 注塑成型及注塑模 5

第2章 塑料材料分析 8

2.1 塑料材料的基本特性 8

2.2 塑件材料成型性能 9

2.3 塑件材料主要用途 9

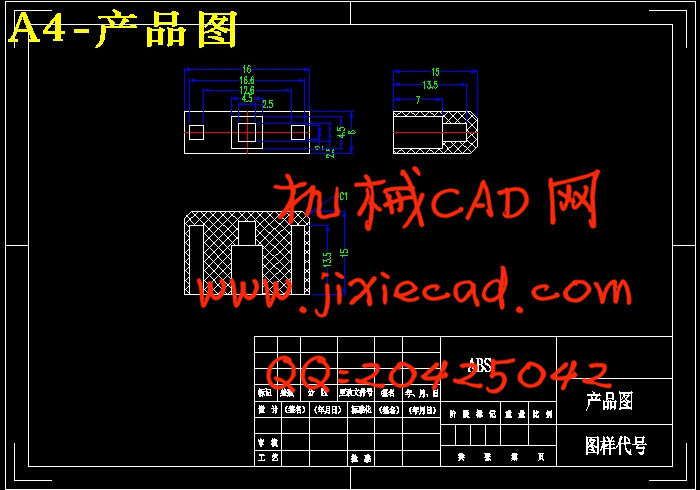

第3章 塑件的工艺分析 10

3.1 塑件的结构设计 11

3.2 塑件尺寸及精度 12

3.3 塑件表面粗糙度 12

3.4 塑件的体积和质量 13

第4章 注射成型工艺方案及模具结构的分析和确定 14

4.1、注射成型工艺过程分析[5] 14

4.2 浇口种类的确定 15

4.3 型腔数目的确定 16

4.4 注射机的选择和校核 16

4.4.1 注射量的校核 17

4.4.2 塑件在分型面上的投影面积与锁模力的校核 17

4.4.3、模具与注射机安装模具部分相关尺寸校核 18

第5章 注射模具结构设计 21

5.1 分型面的设计 21

5.2 型腔的布局 22

5.3 浇注系统的设计 22

5.3.1 浇注系统组成 23

5.3.2 确定浇注系统的原则 23

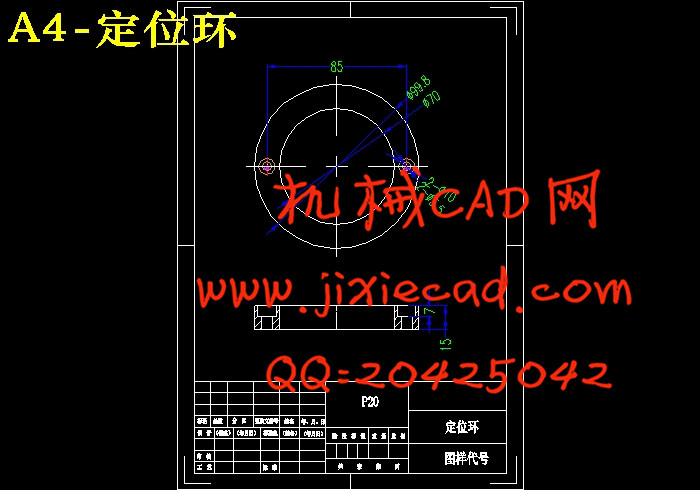

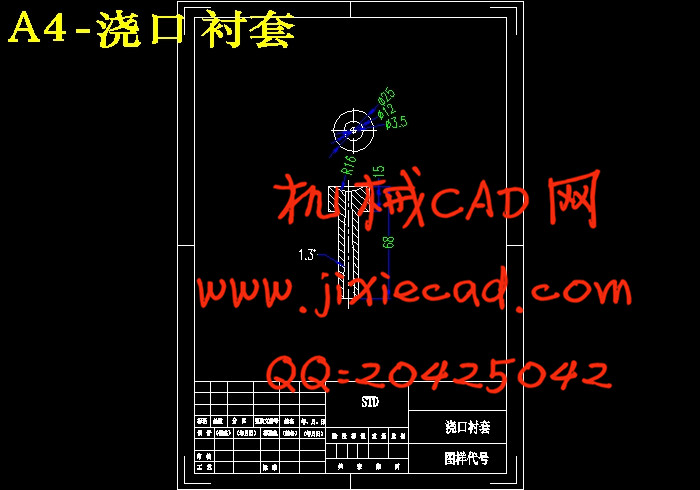

5.3.3 主流道的设计 24

5.3.4 分流道的设计 25

5.3.5 浇口的设计 26

5.3.6 冷料穴的设计 27

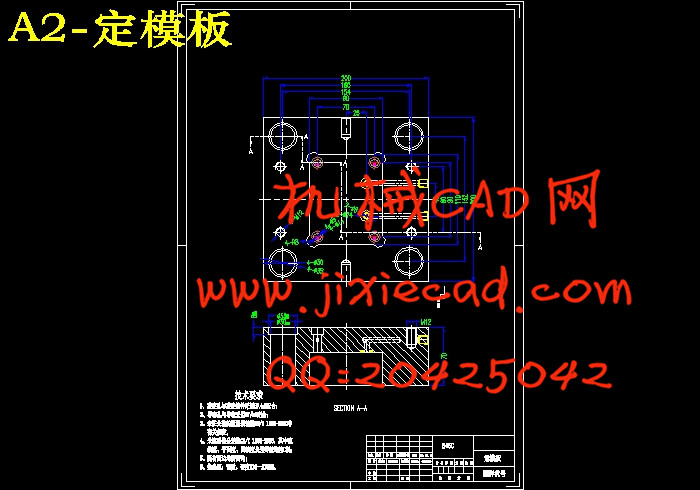

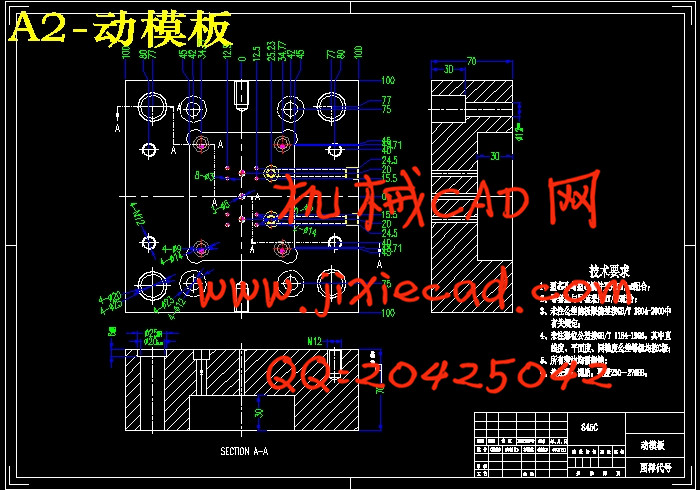

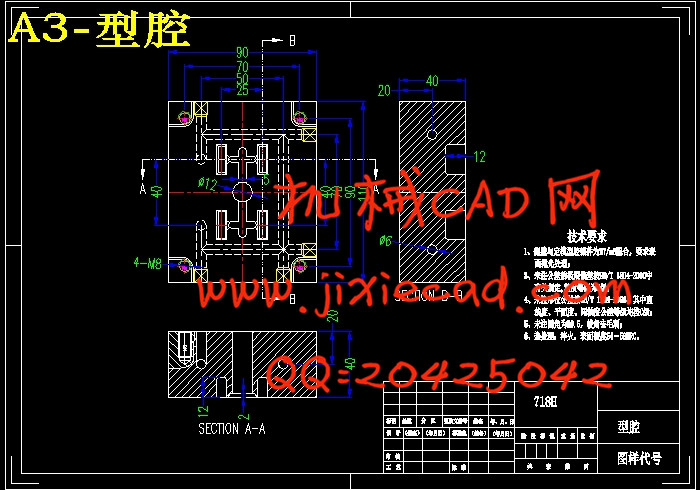

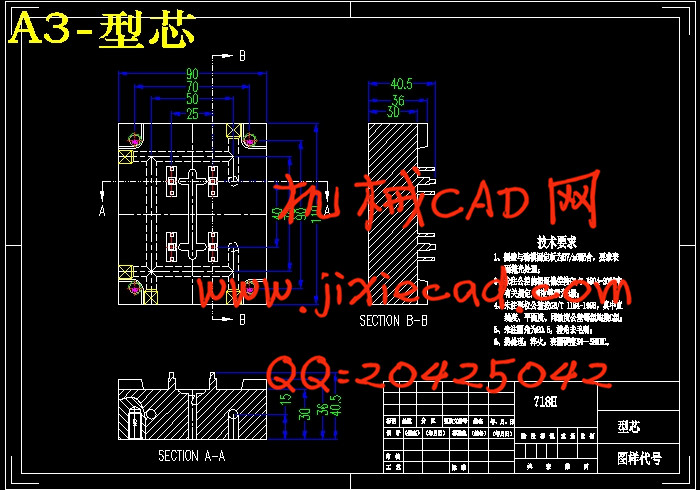

5.4 注射模成型零部件的设计[7] 27

5.4.1 成型零部件结构设计 28

5.4.2 成型零部件工作尺寸的计算 30

5.5 排气结构设计 31

5.6 脱模机构的设计 31

5.6.1 脱模机构的选用原则 31

5.6.2 脱模机构类型的选择 32

5.6.3 推杆机构具体设计 32

5.7 注射模温度调节系统 33

5.7.1 温度调节对塑件质量的影响 34

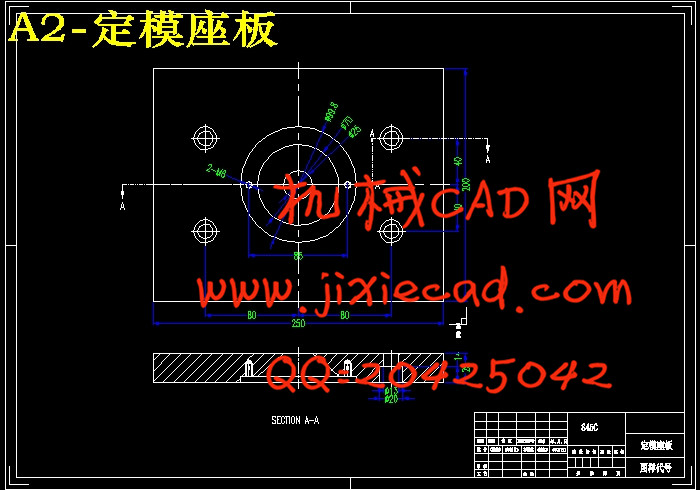

5.9 模架及标准件的选用 35

5.9.1 模架的选用 35

第6章 模具材料的选用 38

6.1 成型零件材料选用 38

6.2 注射模用钢种 38

总结 39

致谢 41

参考文献 43