设计简介

塑料成型工艺与模具设计

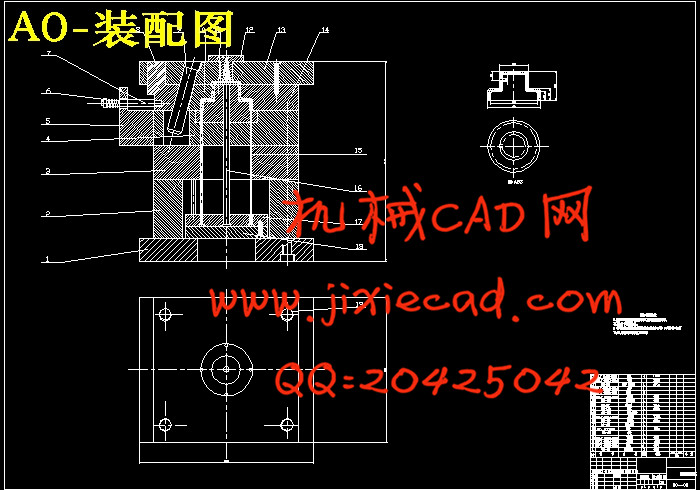

摘要:该设计较系统的介绍了简单注塑模具的设计过程。同时对塑件的成形工艺及模具成型结构对塑件质量的影响进行了分析。在设计过程中,首先对塑件进行工艺分析,了解塑件的材料、形状、尺寸及精度要求,参考工艺的可行性,选择满足要求的工艺方案。然后我按照设计要求对组成注塑模具的成型零部件、浇注系统、导向机构、脱模结构、侧向分型与抽芯机构、加热与冷却系统、排气系统和其它零部件进行设计。在模具设计过程中较多的考虑了模具结构的调整性、易更换性及模具成本。从控制制件尺寸精度出发,对计算机按键注塑模的各主要尺寸进行了理论计算,以确定各工作零件的尺寸。模具零件设计完毕后,对重要的工作结构和零件进行了校核。校核结束后对模具安装并调试。从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各零件的设计。

关键词:工艺分析,塑件成型,浇注系统,模具结构,校核

Abstract

The molding process of plastic parts, the effect analysis to plastic parts quality caused by molding structure, as well as the casting system design, partial and general design of mold moulding introduced respectively. The critical points of mold for plastic design are introduced, and the adjustable character of molding structure、exchange character as well as the molding costs are all considered farther. Starting from controlling dimensional accuracy, the theoretical calculation to the main dimensions of injection molding are carried out so as to determine the size of different parts, the molding design and the process of parts as well as assembling process and etc of injection molding are stated in details.

Key words: process analysis; plastic parts moulding; casting system; molding structure.

目 录

1 绪论 ……………………………………………………………………1

1.1 塑料模具概述 …………………………………………………………1

1.1.1 塑料工业 …………………………………………………………1

1.1. 塑料成型注塑模具 …………………………………………………1

1.1.3注塑模具发展趋势 ………………………………………………2

2 产品材料的基本特性及工艺析 …………………………………………3

2.1 塑料原材料分析 ………………………………………………………3

2.2 ABS注射成型的主要工艺分析 ………………………………………3

2.3 塑件的结构和尺寸精度 ………………………………………………4

2.4 计算塑件的体积和质量 ………………………………………………4

2.5 脱模斜度和壁厚圆角 …………………………………………………4

2.6 模型成型工艺 ………………………………………………………5

2.7 机械性能分析 …………………………………………………………5

3 确定注射成型机的型号和规格 …………………………………………5

3.1 注射机的选择 ………………………………………………………6

3.2 塑料注射工艺参数的确定 ……………………………………………7

4 注射模的结构设计 ………………………………………………………7

4.1 分型面的选择 ………………………………………………………7

4.2 确定型腔数目及配置 …………………………………………………8

4.3 浇注系统的设计 ………………………………………………………9

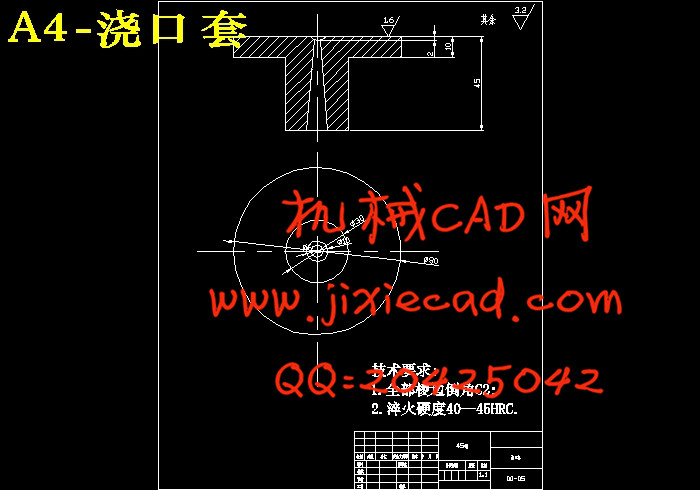

4.3.1 主流道设计 ………………………………………………………10

4.3.2 冷料穴设计 ………………………………………………………11

4.3.3 浇口设计 …………………………………………………………12

4.4 冷却系统的设计 ………………………………………………………13

4.5 成型零部件的设计 …………………………………………………14

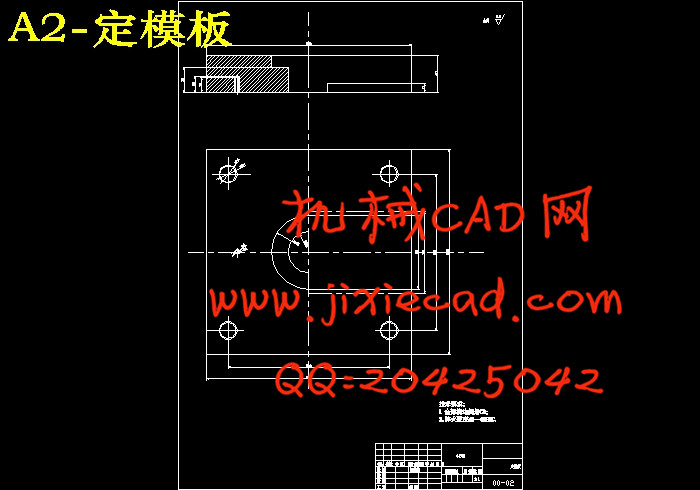

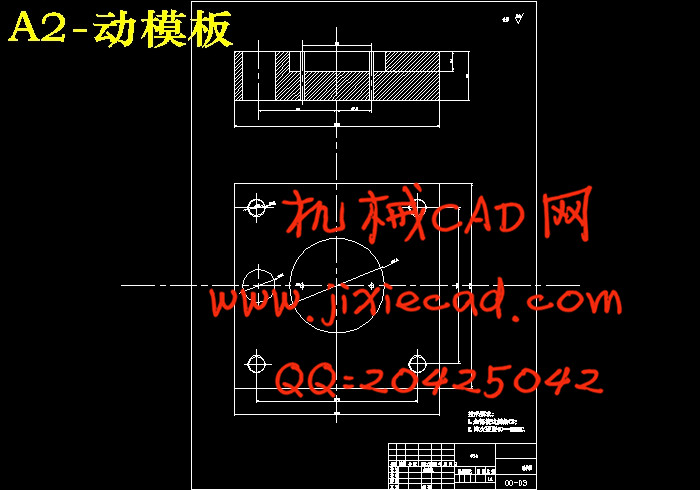

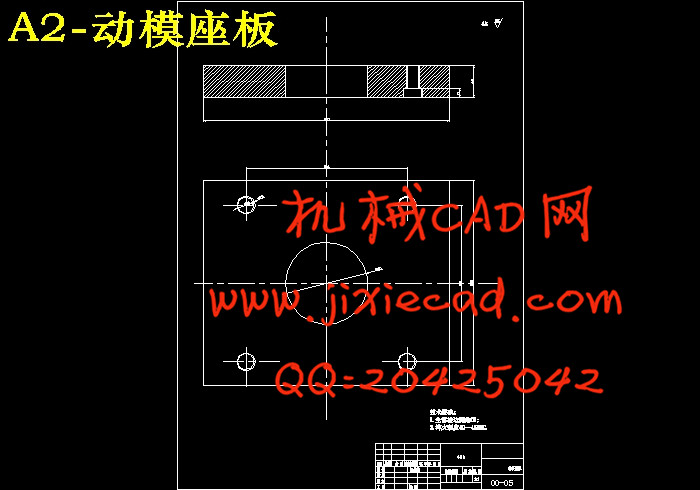

4.5.1 型腔、型芯的结构设计 …………………………………………………14

4.5.2 型腔和型芯的工作尺寸计算 ……………………………………………14

4.5.3 计算动模垫板厚度 ………………………………………………………15

4.5.4 计算型腔侧壁和底板厚度 …………………………………………………16

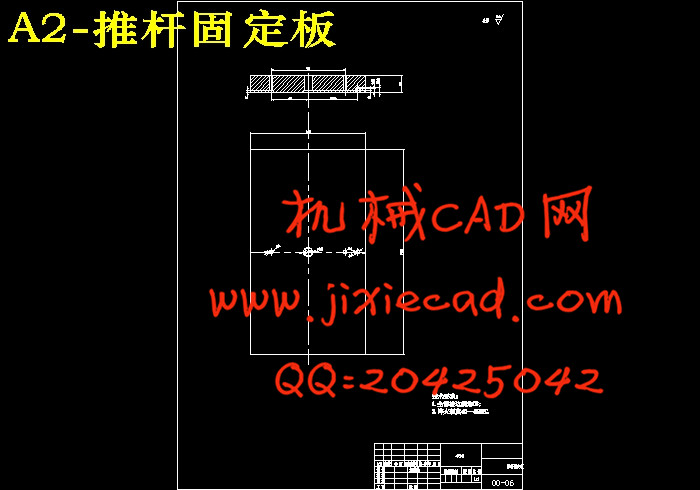

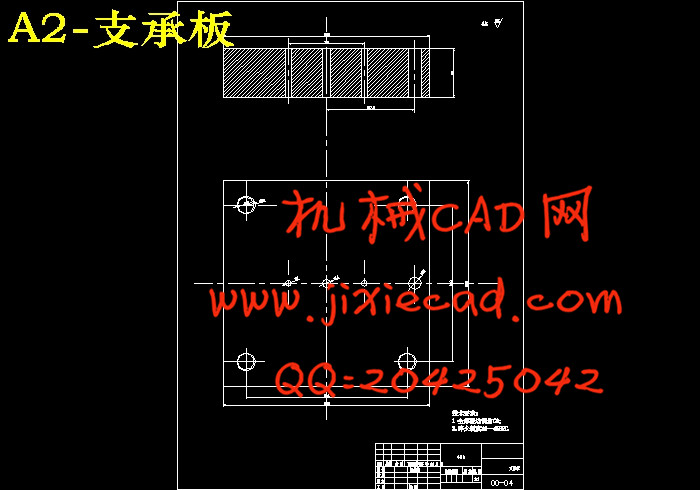

4.6 推出方式的设计 …………………………………………………………………16

4.7 确定导向机构 ………………………………………………………………………19

4.8 侧向抽芯机构的设计 ……………………………………………………………19

4.9 相关计算 ……………………………………………………………………………20

4.10 斜导柱设计 ………………………………………………………………………21

5 型芯、型腔的加工工艺分析 ……………………………………………22

6 注射机校核 ……………………………………………………………22

6.1 注射压力的校核 …………………………………………………………………23

6.2 锁模力的校核 ………………………………………………………………………23

6.3 模具厚度H与注射机闭合高度的校核 ………………………………………… 23

6.4 注射机开模行程的校核 ……………………………………………………………24

6.5 模具安装部分的校核 ………………………………………………………………24

6.6 顶出部分的校核 ……………………………………………………………………24

6.7 模具材料 ……………………………………………………………………………25

结论 ………………………………………………………………………26

致谢 ………………………………………………………………………27

参考文献 ……………………………………………………………………28

摘要:该设计较系统的介绍了简单注塑模具的设计过程。同时对塑件的成形工艺及模具成型结构对塑件质量的影响进行了分析。在设计过程中,首先对塑件进行工艺分析,了解塑件的材料、形状、尺寸及精度要求,参考工艺的可行性,选择满足要求的工艺方案。然后我按照设计要求对组成注塑模具的成型零部件、浇注系统、导向机构、脱模结构、侧向分型与抽芯机构、加热与冷却系统、排气系统和其它零部件进行设计。在模具设计过程中较多的考虑了模具结构的调整性、易更换性及模具成本。从控制制件尺寸精度出发,对计算机按键注塑模的各主要尺寸进行了理论计算,以确定各工作零件的尺寸。模具零件设计完毕后,对重要的工作结构和零件进行了校核。校核结束后对模具安装并调试。从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各零件的设计。

关键词:工艺分析,塑件成型,浇注系统,模具结构,校核

Abstract

The molding process of plastic parts, the effect analysis to plastic parts quality caused by molding structure, as well as the casting system design, partial and general design of mold moulding introduced respectively. The critical points of mold for plastic design are introduced, and the adjustable character of molding structure、exchange character as well as the molding costs are all considered farther. Starting from controlling dimensional accuracy, the theoretical calculation to the main dimensions of injection molding are carried out so as to determine the size of different parts, the molding design and the process of parts as well as assembling process and etc of injection molding are stated in details.

Key words: process analysis; plastic parts moulding; casting system; molding structure.

目 录

1 绪论 ……………………………………………………………………1

1.1 塑料模具概述 …………………………………………………………1

1.1.1 塑料工业 …………………………………………………………1

1.1. 塑料成型注塑模具 …………………………………………………1

1.1.3注塑模具发展趋势 ………………………………………………2

2 产品材料的基本特性及工艺析 …………………………………………3

2.1 塑料原材料分析 ………………………………………………………3

2.2 ABS注射成型的主要工艺分析 ………………………………………3

2.3 塑件的结构和尺寸精度 ………………………………………………4

2.4 计算塑件的体积和质量 ………………………………………………4

2.5 脱模斜度和壁厚圆角 …………………………………………………4

2.6 模型成型工艺 ………………………………………………………5

2.7 机械性能分析 …………………………………………………………5

3 确定注射成型机的型号和规格 …………………………………………5

3.1 注射机的选择 ………………………………………………………6

3.2 塑料注射工艺参数的确定 ……………………………………………7

4 注射模的结构设计 ………………………………………………………7

4.1 分型面的选择 ………………………………………………………7

4.2 确定型腔数目及配置 …………………………………………………8

4.3 浇注系统的设计 ………………………………………………………9

4.3.1 主流道设计 ………………………………………………………10

4.3.2 冷料穴设计 ………………………………………………………11

4.3.3 浇口设计 …………………………………………………………12

4.4 冷却系统的设计 ………………………………………………………13

4.5 成型零部件的设计 …………………………………………………14

4.5.1 型腔、型芯的结构设计 …………………………………………………14

4.5.2 型腔和型芯的工作尺寸计算 ……………………………………………14

4.5.3 计算动模垫板厚度 ………………………………………………………15

4.5.4 计算型腔侧壁和底板厚度 …………………………………………………16

4.6 推出方式的设计 …………………………………………………………………16

4.7 确定导向机构 ………………………………………………………………………19

4.8 侧向抽芯机构的设计 ……………………………………………………………19

4.9 相关计算 ……………………………………………………………………………20

4.10 斜导柱设计 ………………………………………………………………………21

5 型芯、型腔的加工工艺分析 ……………………………………………22

6 注射机校核 ……………………………………………………………22

6.1 注射压力的校核 …………………………………………………………………23

6.2 锁模力的校核 ………………………………………………………………………23

6.3 模具厚度H与注射机闭合高度的校核 ………………………………………… 23

6.4 注射机开模行程的校核 ……………………………………………………………24

6.5 模具安装部分的校核 ………………………………………………………………24

6.6 顶出部分的校核 ……………………………………………………………………24

6.7 模具材料 ……………………………………………………………………………25

结论 ………………………………………………………………………26

致谢 ………………………………………………………………………27

参考文献 ……………………………………………………………………28