设计简介

目 录

第1章 绪论 1

1.1 模具工业产品结构的现状 1

1.2 模具工业技术结构现状 1

1.3 我国塑料模具工业的发展现状 2

1.3.1 成型工艺方面 2

1.3.2 在制造技术方面 2

1.4 国外塑料模具的发展现状 3

1.5 总结 3

第2章 塑件工艺性分析及方案确定 7

2.1 原材料的工艺特性、成型性能及注射成型工艺参数 7

2.2塑件的结构和尺寸精度及表面质量分析 7

第3章注射成型模具设计 10

3.1 注射机有关参数的校核 10

3.1.1 型腔数目及排列方式 10

3.2 最大注射量 10

3.3锁模力校核 10

3.4 注射压力校核 11

3.5 开模行程校核 11

3.6 浇注系统设计 11

3.6.1 浇注系统的设计原则 12

3.6.2浇口套的设计 12

3.6.3冷料井 12

3.6.4分流道 13

3.6.5浇口及位置选择 15

第4章成型零部件的设计 17

4.1.1分型面的设计 17

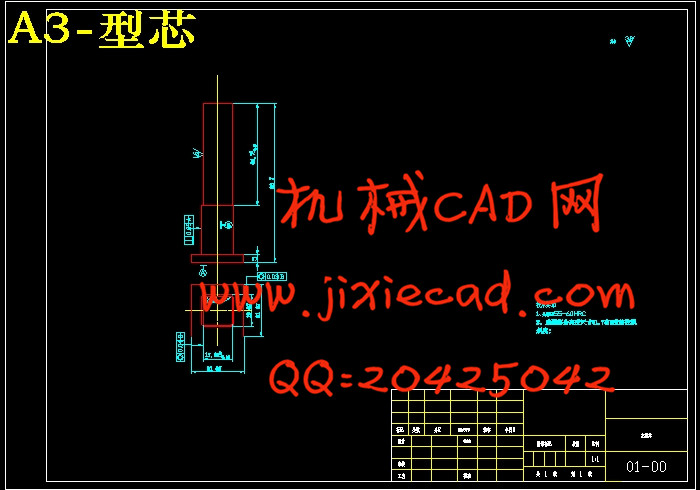

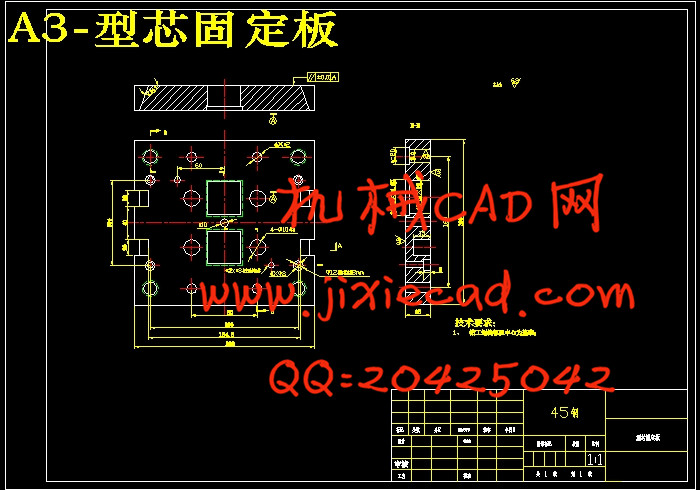

4.1.3型芯 型腔零件工作尺寸计算 17

4.1.4成型零件的强度及底板厚度计算 19

第5章结构零部件设计 20

5.1合模导向机构设计 20

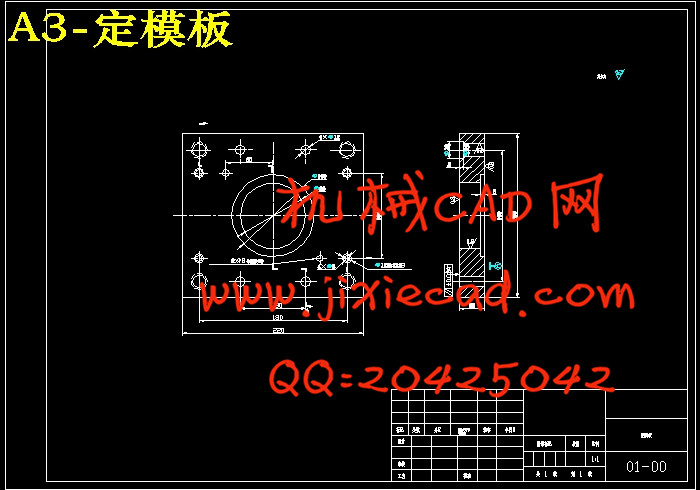

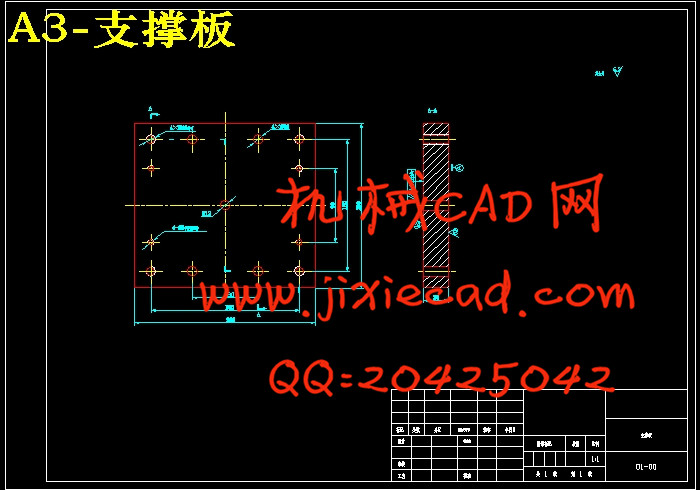

5.2 模架的设计 20

5.3 模架各尺寸的校核 21

5.4 脱模顶出机构设计 21

5.5 侧向分型与抽芯机构设计 22

第6章 温度调节系统设计 25

6.1理论注射量 25

6.2实际注射量 26

6.3模具闭合高度的校核 27

6.4模具安装尺寸的校核 27

6.5斜导柱侧向型芯开模行程的校核 27

模具草图 27

小结 28

致谢 29

参考文献 30

第1章 绪论 1

1.1 模具工业产品结构的现状 1

1.2 模具工业技术结构现状 1

1.3 我国塑料模具工业的发展现状 2

1.3.1 成型工艺方面 2

1.3.2 在制造技术方面 2

1.4 国外塑料模具的发展现状 3

1.5 总结 3

第2章 塑件工艺性分析及方案确定 7

2.1 原材料的工艺特性、成型性能及注射成型工艺参数 7

2.2塑件的结构和尺寸精度及表面质量分析 7

第3章注射成型模具设计 10

3.1 注射机有关参数的校核 10

3.1.1 型腔数目及排列方式 10

3.2 最大注射量 10

3.3锁模力校核 10

3.4 注射压力校核 11

3.5 开模行程校核 11

3.6 浇注系统设计 11

3.6.1 浇注系统的设计原则 12

3.6.2浇口套的设计 12

3.6.3冷料井 12

3.6.4分流道 13

3.6.5浇口及位置选择 15

第4章成型零部件的设计 17

4.1.1分型面的设计 17

4.1.3型芯 型腔零件工作尺寸计算 17

4.1.4成型零件的强度及底板厚度计算 19

第5章结构零部件设计 20

5.1合模导向机构设计 20

5.2 模架的设计 20

5.3 模架各尺寸的校核 21

5.4 脱模顶出机构设计 21

5.5 侧向分型与抽芯机构设计 22

第6章 温度调节系统设计 25

6.1理论注射量 25

6.2实际注射量 26

6.3模具闭合高度的校核 27

6.4模具安装尺寸的校核 27

6.5斜导柱侧向型芯开模行程的校核 27

模具草图 27

小结 28

致谢 29

参考文献 30