设计简介

目 录

第1章 绪论 1

1.1 模具工业产品结构的现状 1

1.2 模具工业技术结构现状 1

1.3 我国塑料模具工业的发展现状 2

1.3.1 成型工艺方面 2

1.3.2 在制造技术方面 2

1.4 国外塑料模具的发展现状 3

1.5 总结 4

第2章 塑件工艺分析 5

2.1 塑件的原始材料分析 5

2.2塑件的结构和尺寸精度及表面质量分析 5

2.2.1结构分析 5

2.2.2尺寸精度分析 6

2.2.3表面质量分析 6

2.3明确塑件生产批量 6

2.4估算塑件的体积和重量 6

2.5分析塑件的成型工艺参数 7

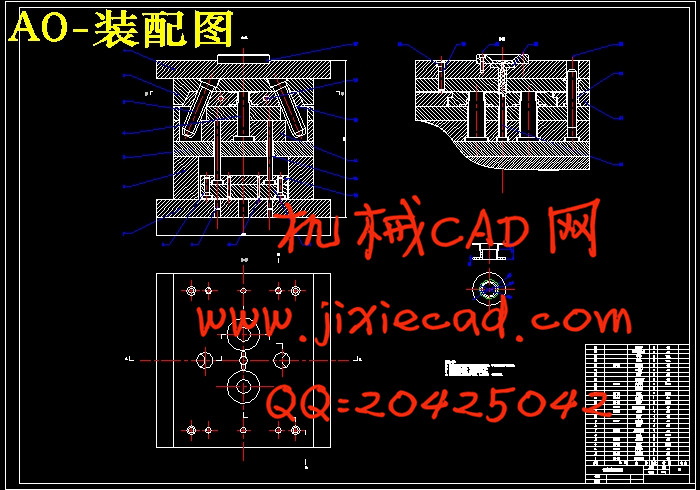

第3章 确定模具结构方案 8

3.1 脱模原理 8

3.2 确定型腔数量及布局形式 8

3.3选择分型面 9

3.4 确定浇注系统与排气系统 10

3.4.1浇注系统形式 10

3.4.2主流道设计 10

3.4.3分流道设计 11

3.4.3.1分流道的形状与尺寸 11

3.4.3.2分流道的表面粗糙度 11

3.4.4浇口的设计 11

3.4.5排气系统 12

3.5 选择推出方式 12

第4章磨具设计的有关计算 13

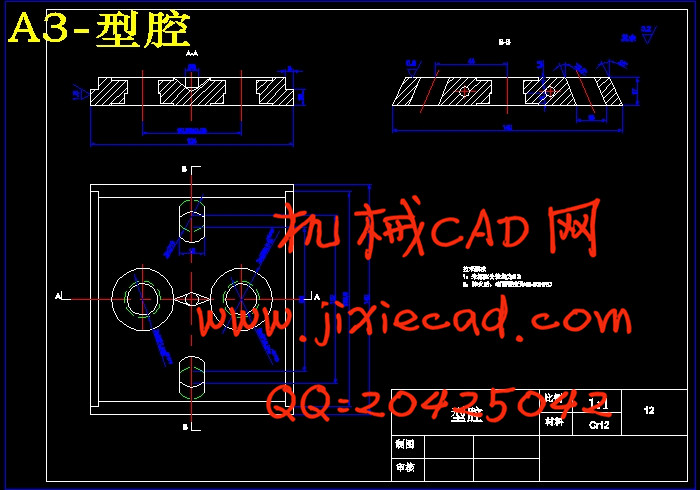

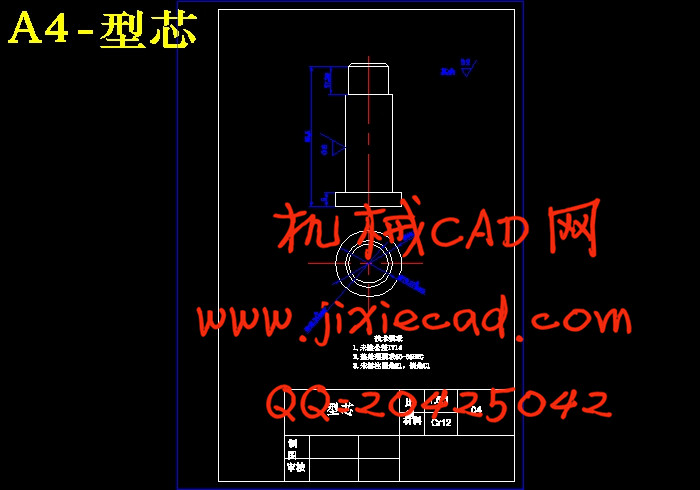

4.1型芯和型腔工作尺寸的计算 13

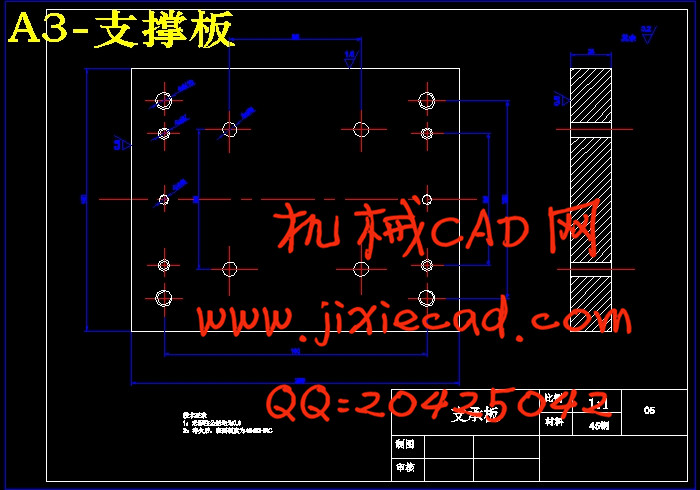

4.2侧壁厚度与推板厚度的计算 14

4.2.1侧壁厚度 14

4.2.2推板厚度 14

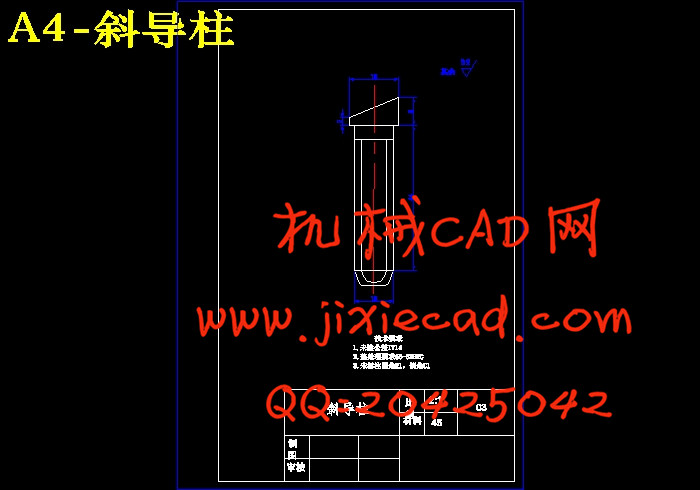

4.3斜导柱等侧抽芯有关计算 15

4.3.1斜导柱的设计与计算 15

4.3.2斜滑块(型腔)的设计 17

4.3.3楔紧块的设计 17

4.3.4导滑条的设计 18

4.4冷却与加热系统 18

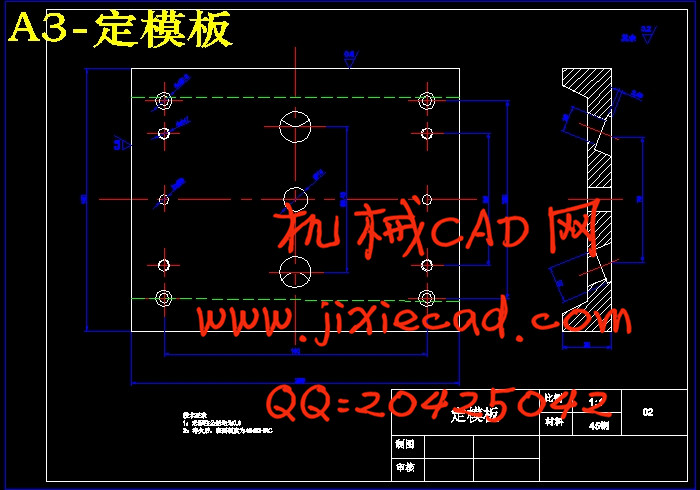

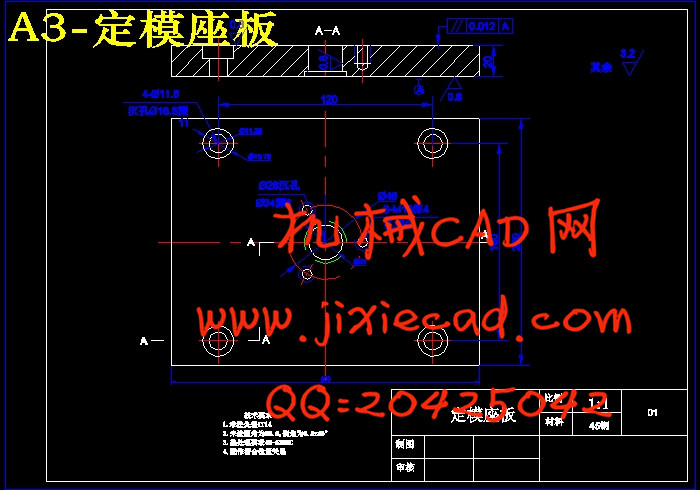

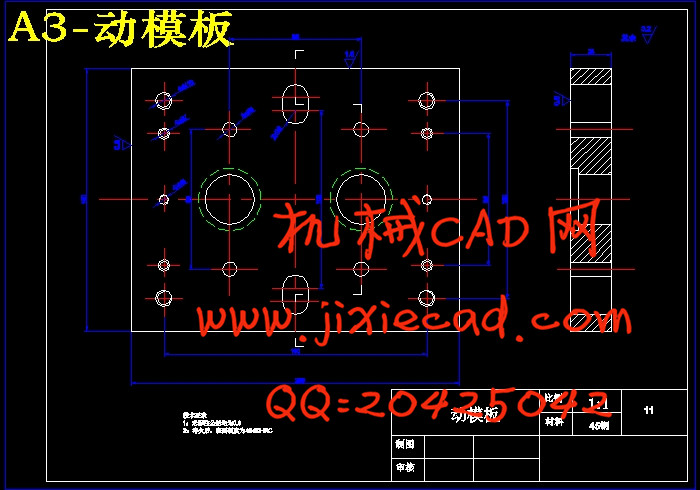

第5章 选择模架 19

5.1初选注射机 20

5.1.1浇注系统重量 20

5.1.2注射压力 21

5.2选标准模架 22

第6章 校准注射机 23

6.1注射量,锁模力,注射压力,模具厚度的校准 23

6.2开模行程的校准 23

6.3模具在注射机上的安装 23

第7章 推出机构的设计与校准 24

7.1推件力的计算 24

7.2推杆的设计 24

7.2.1推杆的直径计算 24

7.2.2推杆的压力校核 25

7.3推板强度校核 25

小结 26

致谢 27

参考文献 27

第1章 绪论 1

1.1 模具工业产品结构的现状 1

1.2 模具工业技术结构现状 1

1.3 我国塑料模具工业的发展现状 2

1.3.1 成型工艺方面 2

1.3.2 在制造技术方面 2

1.4 国外塑料模具的发展现状 3

1.5 总结 4

第2章 塑件工艺分析 5

2.1 塑件的原始材料分析 5

2.2塑件的结构和尺寸精度及表面质量分析 5

2.2.1结构分析 5

2.2.2尺寸精度分析 6

2.2.3表面质量分析 6

2.3明确塑件生产批量 6

2.4估算塑件的体积和重量 6

2.5分析塑件的成型工艺参数 7

第3章 确定模具结构方案 8

3.1 脱模原理 8

3.2 确定型腔数量及布局形式 8

3.3选择分型面 9

3.4 确定浇注系统与排气系统 10

3.4.1浇注系统形式 10

3.4.2主流道设计 10

3.4.3分流道设计 11

3.4.3.1分流道的形状与尺寸 11

3.4.3.2分流道的表面粗糙度 11

3.4.4浇口的设计 11

3.4.5排气系统 12

3.5 选择推出方式 12

第4章磨具设计的有关计算 13

4.1型芯和型腔工作尺寸的计算 13

4.2侧壁厚度与推板厚度的计算 14

4.2.1侧壁厚度 14

4.2.2推板厚度 14

4.3斜导柱等侧抽芯有关计算 15

4.3.1斜导柱的设计与计算 15

4.3.2斜滑块(型腔)的设计 17

4.3.3楔紧块的设计 17

4.3.4导滑条的设计 18

4.4冷却与加热系统 18

第5章 选择模架 19

5.1初选注射机 20

5.1.1浇注系统重量 20

5.1.2注射压力 21

5.2选标准模架 22

第6章 校准注射机 23

6.1注射量,锁模力,注射压力,模具厚度的校准 23

6.2开模行程的校准 23

6.3模具在注射机上的安装 23

第7章 推出机构的设计与校准 24

7.1推件力的计算 24

7.2推杆的设计 24

7.2.1推杆的直径计算 24

7.2.2推杆的压力校核 25

7.3推板强度校核 25

小结 26

致谢 27

参考文献 27