设计简介

分油套注塑成型工艺及模具设计

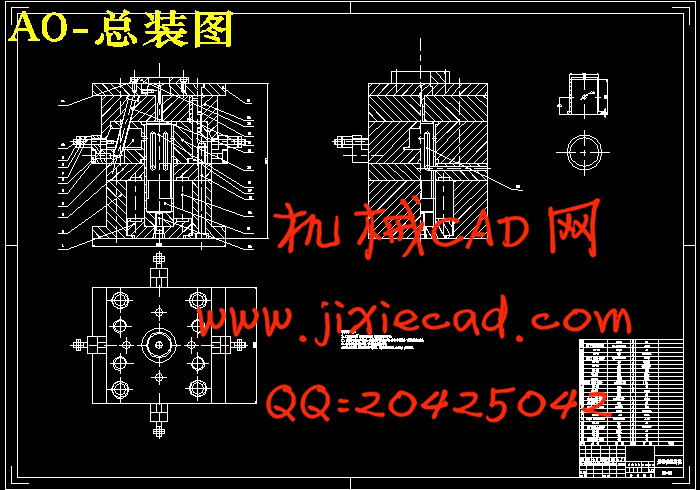

摘要:本课题主要是针对分油套的注塑模具设计,该分油套材料为丙烯晴-丁二烯-苯乙烯(ABS),是工业生产中常见的一种保护盖产品。通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。针对塑件的具体结构,该模具是轮辐式浇口的单分型面注射模具。

塑料注射的设计过程,其中的设计内容有零件的工艺性编制:塑件的工艺性分析、塑件的体积和质量计算及注射机参数的确定;结构设计:分型面选择、型腔数确定、型腔的排列方式、浇口设计、侧向分型抽芯机构设计、推出及复位机构方式确定;型芯、型腔尺寸计算;模具加热和冷却系统计算;模具闭合高度确定;注射机有关参数的校核;

关键词:注塑模 分油套 浇注系统 导向

Yen to build injection mold design

Abstract:The main topic covered for a round of injection mold design, the materials for the acrylic dome clear - butadiene - styrene (ABS), is commonly found in industrial production of a protective cover products. Through the process of plastic parts for analysis and comparison, the final design of an injection mold. The product mix from technology issues, and specific mold structure of the casting mold system, mold forming part of the structure, side pumped body, top of the system, cooling system, the choice of injection molding machine and related calibration parameters are detailed design, at the same time and developed a simple process dies. Through the entire design process that the mold can be achieved by the plastic parts processing requirements. Designed in accordance with the subject's main task is to build a round plastic injection mold design, that is, the design of an injection mold to produce plastic products in order to achieve automation to increase production. Plastic parts for the specific structure of the moldthe spokes-style single-gate injection mold surface.

Plastic Injection the design process, which is designed as part of the craft-oriented establishment : Plastic Parts of the Process Analysis, Plastic Parts of the size and quality of calculation and the injection parameters set; Structural design : Surface choice cavity determination, Cavity the arrangement, gate design, lateral type pulling mechanism design, launch and reattached body identified; Core, Cavity size calculation; Die heating and cooling system computation; Injection machine parameters in the verification; The design of such a structure can be used to ensure reliable die. Finally, the injection mold structure and the matching machine was calibrated. Using a set of auto mapping mold parts and assembly plans.

Key words: Injection mold, round cap,gating sestem ,guide.

目录

1.前言 1

1.1 塑料模的功能 1

1.2 我国塑料模现状 1

1.3 塑料模发展趋势 2

2.塑件成型工艺分析 2

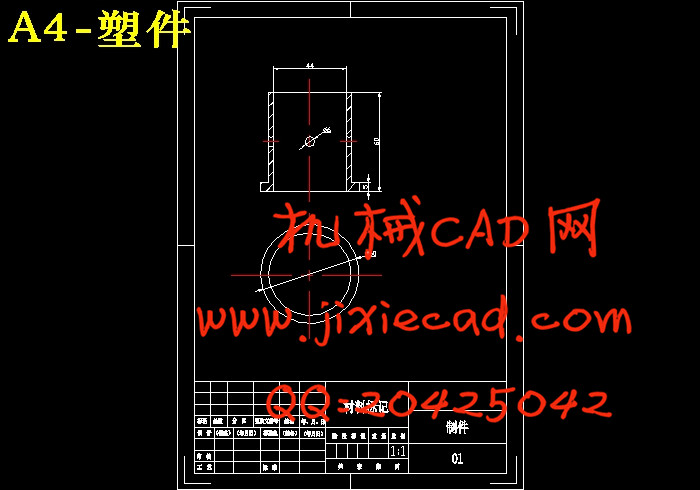

2.1 塑件图 3

2.2 塑件的分析 3

2.3 ABS的性能分析 4

3 塑件的成型工艺参数确定 5

3.1ABS注射性能分析 5

3.1.1注射成型过程 5

3.2注射工艺参数 5

3.3尺寸精度 6

3.4 圆角 6

4.拟定模具结构形式 7

4.1 分型面位置确定 7

4.2 型腔数量与排列方式的确定 7

4.3选择注塑机 8

4.3.1 注射量的计算 8

4.3.2 浇注系统凝料体积的初步估算 8

5.注射机有关工艺参数的校核 9

5.1注射压力校核 9

5.2锁模力的校核 9

6.浇注系统的设计 11

6.1 主流道尺寸的确定 11

6.2主流道的凝料体积 11

6.3主流道浇口套的形式 11

6.4 分流道的设计 12

6.4.1 分流道的布置形式 12

6.4.2 分流道的长度 12

6.4.3 分流道的当量直径 12

6.4.4 分流道的截面形状 12

6.4.5 分流道截面尺寸 13

6.4.6 凝料体积 13

6.5校核剪切速率 13

6.5.1分流道的表面粗糙度和脱模斜度 14

6.6浇口的设计 14

6.6.1浇口的作用 14

6.6.2浇口尺寸的确定 14

6.6.3校核浇口的剪切速率 15

6.6.4校核主流道的剪切速率 16

6.7冷料穴的设计 16

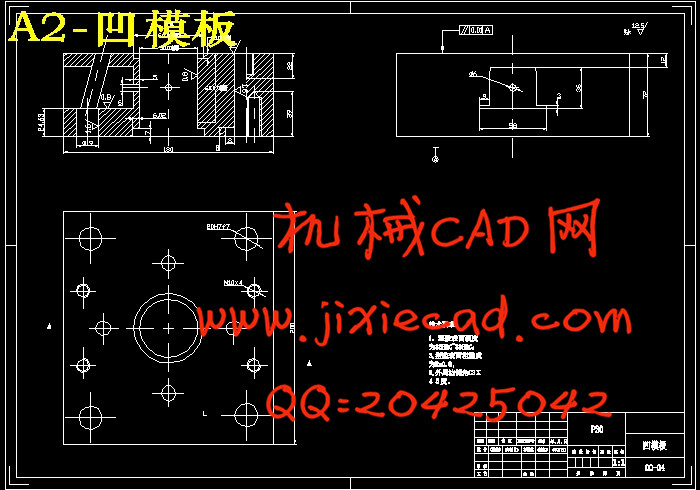

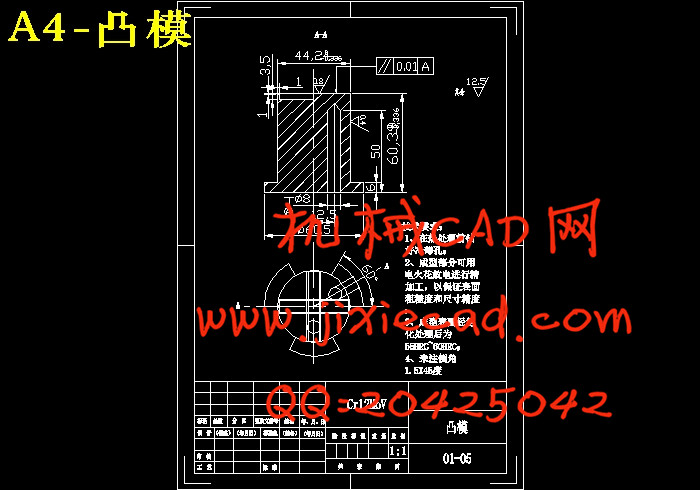

7. 成型零件工作尺寸的计算 17

7.1工作尺寸的计算 17

7.2成型零件尺寸及动模垫板厚度的计算 18

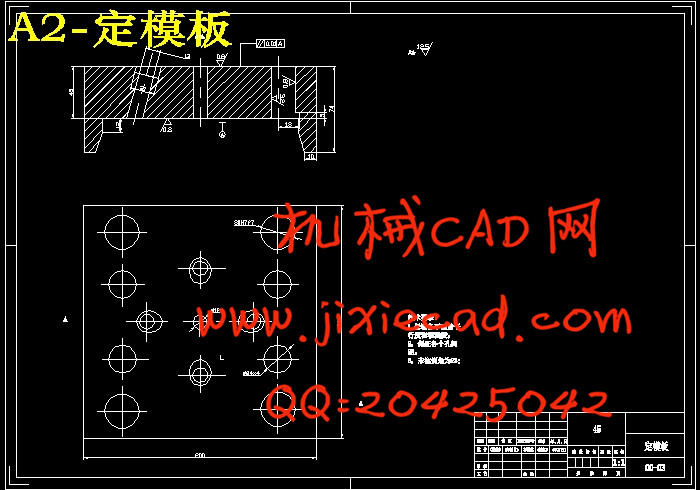

8.模架的选择 21

8.1 注射模模架的结构 21

8.2模板尺寸的确定 21

9.侧向抽芯机构的设计 23

9.1 侧向分型与抽芯机构 23

9.2侧向抽芯尺寸计算 23

9.2.1抽芯距的计算 23

9.2.2抽芯力的计算 23

9.2.3脱模力的计算 23

9.3斜导柱的设计 24

9.3.1斜导柱弯曲力的计算: 24

9.3.2斜导柱截面尺寸确定 24

9.4滑块设计 25

10导向机构的确定 27

10.1 导向机构的作用 27

10.2 导柱、导套的导向机构设计要点 27

10.3 导柱的设计 28

10.4 导套的设计 28

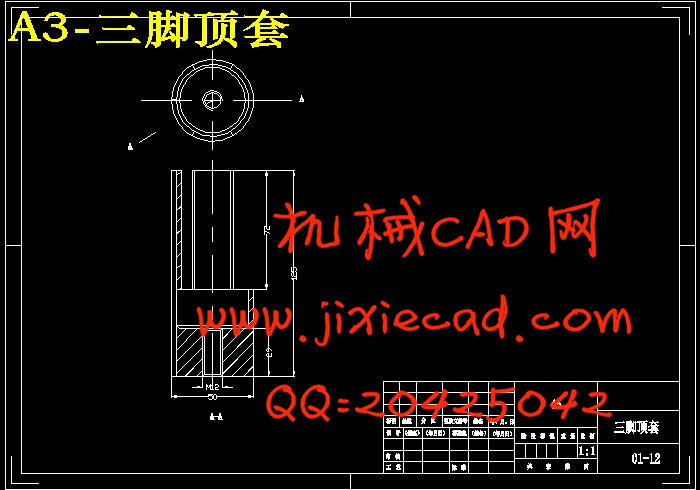

11脱模机构的确定 29

11.1校核推出机构作用在塑件上的单位压应力 30

12排气系统的设计 31

12.1 排气的几种方式 31

12.1.1 排气结构的设计原则 31

12.2 排气系统设计 31

13冷却系统的设计 32

13.1 冷却系统的确定 32

13.2 冷却系统的设计 32

13.2.1 冷却介质 32

13.2.2 冷却系统的简单计算 32

总结 35

参考文献 36

致谢 37

摘要:本课题主要是针对分油套的注塑模具设计,该分油套材料为丙烯晴-丁二烯-苯乙烯(ABS),是工业生产中常见的一种保护盖产品。通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。针对塑件的具体结构,该模具是轮辐式浇口的单分型面注射模具。

塑料注射的设计过程,其中的设计内容有零件的工艺性编制:塑件的工艺性分析、塑件的体积和质量计算及注射机参数的确定;结构设计:分型面选择、型腔数确定、型腔的排列方式、浇口设计、侧向分型抽芯机构设计、推出及复位机构方式确定;型芯、型腔尺寸计算;模具加热和冷却系统计算;模具闭合高度确定;注射机有关参数的校核;

关键词:注塑模 分油套 浇注系统 导向

Yen to build injection mold design

Abstract:The main topic covered for a round of injection mold design, the materials for the acrylic dome clear - butadiene - styrene (ABS), is commonly found in industrial production of a protective cover products. Through the process of plastic parts for analysis and comparison, the final design of an injection mold. The product mix from technology issues, and specific mold structure of the casting mold system, mold forming part of the structure, side pumped body, top of the system, cooling system, the choice of injection molding machine and related calibration parameters are detailed design, at the same time and developed a simple process dies. Through the entire design process that the mold can be achieved by the plastic parts processing requirements. Designed in accordance with the subject's main task is to build a round plastic injection mold design, that is, the design of an injection mold to produce plastic products in order to achieve automation to increase production. Plastic parts for the specific structure of the moldthe spokes-style single-gate injection mold surface.

Plastic Injection the design process, which is designed as part of the craft-oriented establishment : Plastic Parts of the Process Analysis, Plastic Parts of the size and quality of calculation and the injection parameters set; Structural design : Surface choice cavity determination, Cavity the arrangement, gate design, lateral type pulling mechanism design, launch and reattached body identified; Core, Cavity size calculation; Die heating and cooling system computation; Injection machine parameters in the verification; The design of such a structure can be used to ensure reliable die. Finally, the injection mold structure and the matching machine was calibrated. Using a set of auto mapping mold parts and assembly plans.

Key words: Injection mold, round cap,gating sestem ,guide.

目录

1.前言 1

1.1 塑料模的功能 1

1.2 我国塑料模现状 1

1.3 塑料模发展趋势 2

2.塑件成型工艺分析 2

2.1 塑件图 3

2.2 塑件的分析 3

2.3 ABS的性能分析 4

3 塑件的成型工艺参数确定 5

3.1ABS注射性能分析 5

3.1.1注射成型过程 5

3.2注射工艺参数 5

3.3尺寸精度 6

3.4 圆角 6

4.拟定模具结构形式 7

4.1 分型面位置确定 7

4.2 型腔数量与排列方式的确定 7

4.3选择注塑机 8

4.3.1 注射量的计算 8

4.3.2 浇注系统凝料体积的初步估算 8

5.注射机有关工艺参数的校核 9

5.1注射压力校核 9

5.2锁模力的校核 9

6.浇注系统的设计 11

6.1 主流道尺寸的确定 11

6.2主流道的凝料体积 11

6.3主流道浇口套的形式 11

6.4 分流道的设计 12

6.4.1 分流道的布置形式 12

6.4.2 分流道的长度 12

6.4.3 分流道的当量直径 12

6.4.4 分流道的截面形状 12

6.4.5 分流道截面尺寸 13

6.4.6 凝料体积 13

6.5校核剪切速率 13

6.5.1分流道的表面粗糙度和脱模斜度 14

6.6浇口的设计 14

6.6.1浇口的作用 14

6.6.2浇口尺寸的确定 14

6.6.3校核浇口的剪切速率 15

6.6.4校核主流道的剪切速率 16

6.7冷料穴的设计 16

7. 成型零件工作尺寸的计算 17

7.1工作尺寸的计算 17

7.2成型零件尺寸及动模垫板厚度的计算 18

8.模架的选择 21

8.1 注射模模架的结构 21

8.2模板尺寸的确定 21

9.侧向抽芯机构的设计 23

9.1 侧向分型与抽芯机构 23

9.2侧向抽芯尺寸计算 23

9.2.1抽芯距的计算 23

9.2.2抽芯力的计算 23

9.2.3脱模力的计算 23

9.3斜导柱的设计 24

9.3.1斜导柱弯曲力的计算: 24

9.3.2斜导柱截面尺寸确定 24

9.4滑块设计 25

10导向机构的确定 27

10.1 导向机构的作用 27

10.2 导柱、导套的导向机构设计要点 27

10.3 导柱的设计 28

10.4 导套的设计 28

11脱模机构的确定 29

11.1校核推出机构作用在塑件上的单位压应力 30

12排气系统的设计 31

12.1 排气的几种方式 31

12.1.1 排气结构的设计原则 31

12.2 排气系统设计 31

13冷却系统的设计 32

13.1 冷却系统的确定 32

13.2 冷却系统的设计 32

13.2.1 冷却介质 32

13.2.2 冷却系统的简单计算 32

总结 35

参考文献 36

致谢 37