设计简介

三通管注塑成型工艺与模具设计

摘要:

本设计题目为三通管注塑模设计,体现了管类塑料零件的设计要求、内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了设计者注塑模设计的基础知识,为设计更复杂的注塑模具做好了铺垫和吸取了更深刻的经验。

本设计运用塑料成型工艺及模具设计的基础知识,首先分析了塑件的成分及性能要求,为选取浇口的类型做好了准备;然后估算了塑件的体积,便于选取注塑机及确定型腔数量;最后分析了塑件的特征,确定模具的设计参数、设计要点及推出装置的选取。

关键词:注塑模 流道 型腔

THE DESINGNING OF INJECTION MOLDING OF THREE-LIMB TNBE

The designing of the use of injection molding and die designing of the basic knowledge, the first analysis of the plastic parts of the composition and performance requirements, select the type of gate prepared for the then estimate the volume of plastic parts, injection molding machines and facilitate the selection of identified Cavity volume of the final pieces of plastic the characteristics of the design parameters established mold, design elements and the introduction of the device selected.

KEYWORD: Injection molding, Runner, Cavity

目录

1绪 论 1

1.2我国塑料模具工业的发展现状 2

1.3 国际塑料模具工业的发展现状 3

1.4 我国塑料模具工业和技术今后的主要发展方向 3

1.5本次设计的目的 4

2 塑件成型工艺性分析 6

2.1 塑件(三通管)分析 6

2.1.1三通管的塑件图如下所示 6

2.1.2 塑件分析 6

2.1.3 成型工艺分析如下 6

2.2 ABS的注射成型过程及工艺参数 7

2.2.1ABS的注射工艺参数 7

2.2.2ABS的物力和化学特性 7

3 拟定模具结构形式 9

3.1分型面的选择 9

3.1.1分型面的选择原则 9

3.1.2 分型面的确定 9

3.2型腔数目的确定 10

4注塑机型号的确定 12

4.1所需注射量的计算 12

4.2塑件和流道凝料在分型面上的投影面积及所需锁模力的计算 12

4.3初选注塑机 13

4.4注塑机的有关参数 14

4.4.1型腔数量的校核 14

4.4.2注塑机工艺参数的校核 15

4.4.3安装尺寸 15

4.4.4开模行程的校核 16

4.4.5模架尺寸与注塑机拉杆内间距校核 16

5浇注系统的设计 17

5.1主流道的设计 17

5.1.1主流道设计要点 17

5.1.2主流道尺寸 18

5.1.3主流道衬套的固定 18

5.2冷料穴的设计 19

5.3分流道的设计 19

5.3.1分流道的长度 20

5.3.2分流道的形状及尺寸 20

5.3.3分流道的表面粗糙度 21

5.4浇口的设计 21

5.4.1浇口的形式 21

5.4.2浇口位置的选择 22

5.4.3浇口尺寸的确定 22

5.5浇注系统的平衡 23

5.6浇注系统凝料体积计算 23

5.7浇注系统各截面流过熔体的体积计算 23

6 排气系统的设计 25

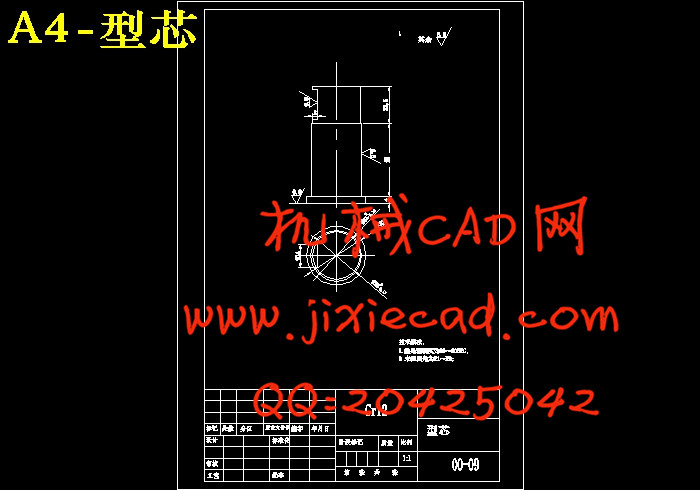

7成型零件的结构设计和计算 26

7.1成型零件的结构设计 26

7.2成型零件工作尺寸的计算 26

7.2.1根据侧壁厚校核强度、刚度 29

7.2.2根据底板厚度校核强度、刚度 30

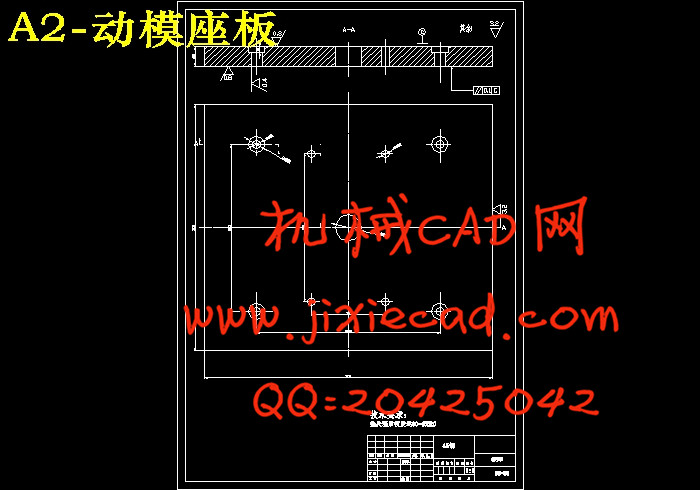

8模架的确定和标准件的选用 32

9 合模导向机构的设计 34

9.1 导向结构的总体设计 34

9.2 导柱设计 35

9.3 导套设计 35

10 脱模推出机构的设计 37

10.1 脱模机构的结构设计 37

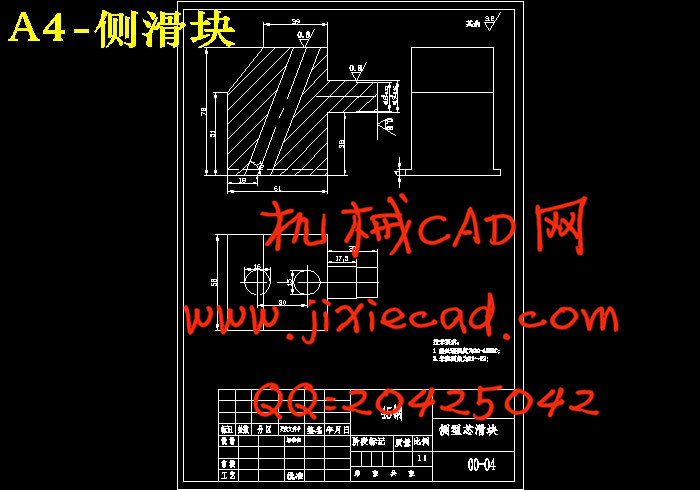

11 侧向抽芯机构的设计 39

11.1 抽芯距与抽芯力的计算 39

11.2 斜导柱截面尺寸的确定 40

12 温度调节系统设计 42

12.1 冷却时间的计算 42

12.2 冷却管道传热面积及管道数目的简易计算 43

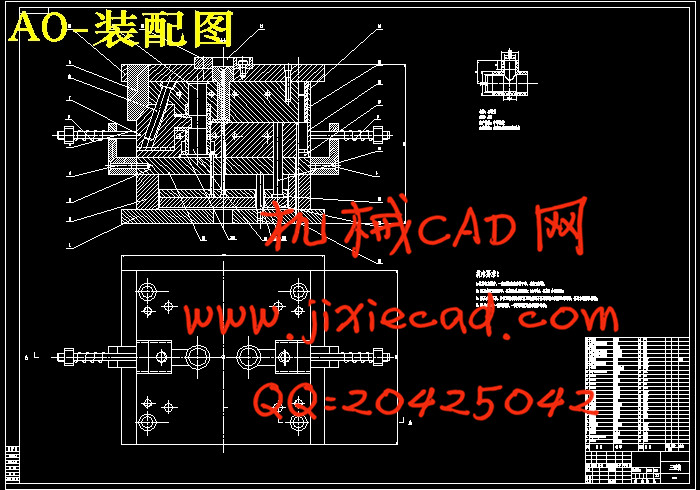

13绘制模具总装图 46

结束语 47

致谢 48

参考文献 49

摘要:

本设计题目为三通管注塑模设计,体现了管类塑料零件的设计要求、内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了设计者注塑模设计的基础知识,为设计更复杂的注塑模具做好了铺垫和吸取了更深刻的经验。

本设计运用塑料成型工艺及模具设计的基础知识,首先分析了塑件的成分及性能要求,为选取浇口的类型做好了准备;然后估算了塑件的体积,便于选取注塑机及确定型腔数量;最后分析了塑件的特征,确定模具的设计参数、设计要点及推出装置的选取。

关键词:注塑模 流道 型腔

THE DESINGNING OF INJECTION MOLDING OF THREE-LIMB TNBE

ABSTRACT:

The topic of the designing of injection molding of three-limb tube, reflects the type of plastic parts of the shell design, content and direction of a certain design significance. Parts of the mold through the design, the designer has been further strengthened by the injection mold design based on knowledge, for the design of more complex injection molds made and lessons foreshadowing a more profound experience.The designing of the use of injection molding and die designing of the basic knowledge, the first analysis of the plastic parts of the composition and performance requirements, select the type of gate prepared for the then estimate the volume of plastic parts, injection molding machines and facilitate the selection of identified Cavity volume of the final pieces of plastic the characteristics of the design parameters established mold, design elements and the introduction of the device selected.

KEYWORD: Injection molding, Runner, Cavity

目录

1绪 论 1

1.2我国塑料模具工业的发展现状 2

1.3 国际塑料模具工业的发展现状 3

1.4 我国塑料模具工业和技术今后的主要发展方向 3

1.5本次设计的目的 4

2 塑件成型工艺性分析 6

2.1 塑件(三通管)分析 6

2.1.1三通管的塑件图如下所示 6

2.1.2 塑件分析 6

2.1.3 成型工艺分析如下 6

2.2 ABS的注射成型过程及工艺参数 7

2.2.1ABS的注射工艺参数 7

2.2.2ABS的物力和化学特性 7

3 拟定模具结构形式 9

3.1分型面的选择 9

3.1.1分型面的选择原则 9

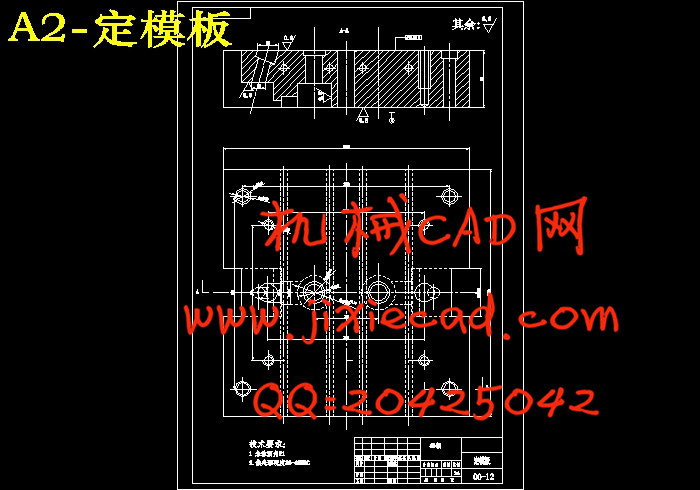

3.1.2 分型面的确定 9

3.2型腔数目的确定 10

4注塑机型号的确定 12

4.1所需注射量的计算 12

4.2塑件和流道凝料在分型面上的投影面积及所需锁模力的计算 12

4.3初选注塑机 13

4.4注塑机的有关参数 14

4.4.1型腔数量的校核 14

4.4.2注塑机工艺参数的校核 15

4.4.3安装尺寸 15

4.4.4开模行程的校核 16

4.4.5模架尺寸与注塑机拉杆内间距校核 16

5浇注系统的设计 17

5.1主流道的设计 17

5.1.1主流道设计要点 17

5.1.2主流道尺寸 18

5.1.3主流道衬套的固定 18

5.2冷料穴的设计 19

5.3分流道的设计 19

5.3.1分流道的长度 20

5.3.2分流道的形状及尺寸 20

5.3.3分流道的表面粗糙度 21

5.4浇口的设计 21

5.4.1浇口的形式 21

5.4.2浇口位置的选择 22

5.4.3浇口尺寸的确定 22

5.5浇注系统的平衡 23

5.6浇注系统凝料体积计算 23

5.7浇注系统各截面流过熔体的体积计算 23

6 排气系统的设计 25

7成型零件的结构设计和计算 26

7.1成型零件的结构设计 26

7.2成型零件工作尺寸的计算 26

7.2.1根据侧壁厚校核强度、刚度 29

7.2.2根据底板厚度校核强度、刚度 30

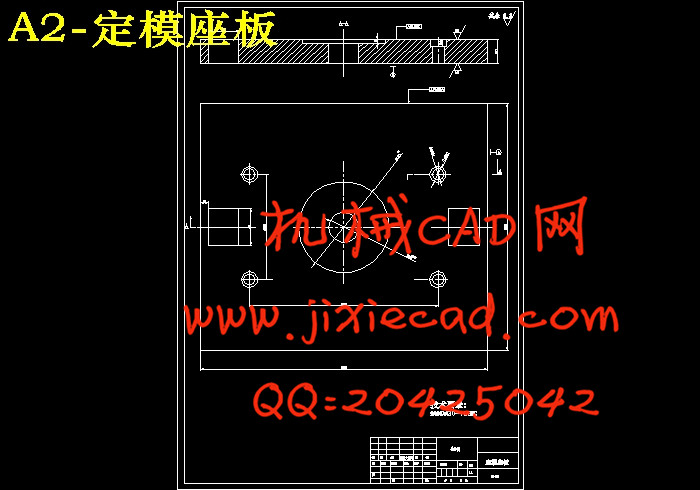

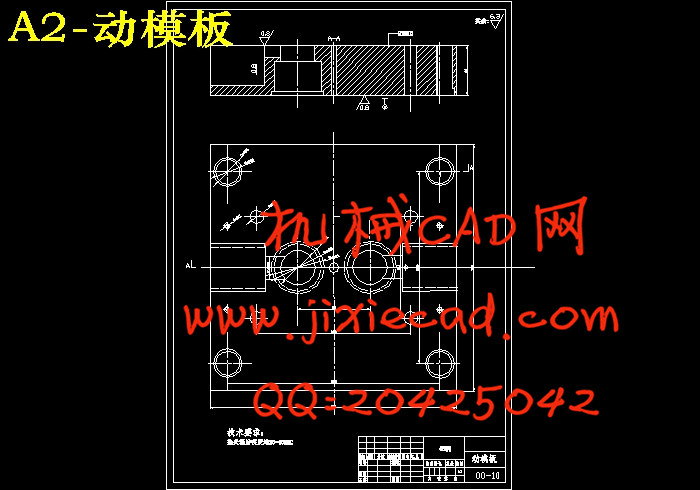

8模架的确定和标准件的选用 32

9 合模导向机构的设计 34

9.1 导向结构的总体设计 34

9.2 导柱设计 35

9.3 导套设计 35

10 脱模推出机构的设计 37

10.1 脱模机构的结构设计 37

11 侧向抽芯机构的设计 39

11.1 抽芯距与抽芯力的计算 39

11.2 斜导柱截面尺寸的确定 40

12 温度调节系统设计 42

12.1 冷却时间的计算 42

12.2 冷却管道传热面积及管道数目的简易计算 43

13绘制模具总装图 46

结束语 47

致谢 48

参考文献 49