设计简介

管架注塑工艺及模具设计

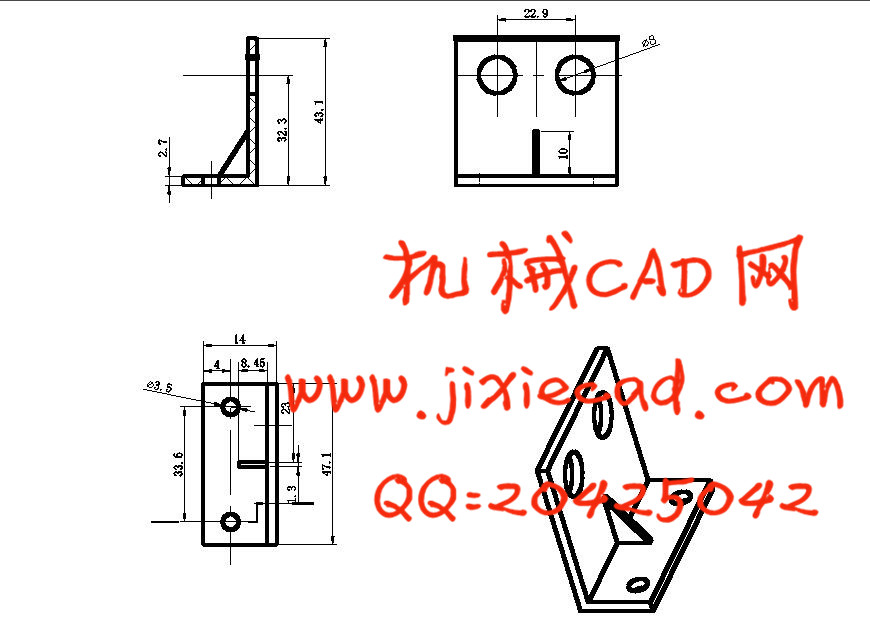

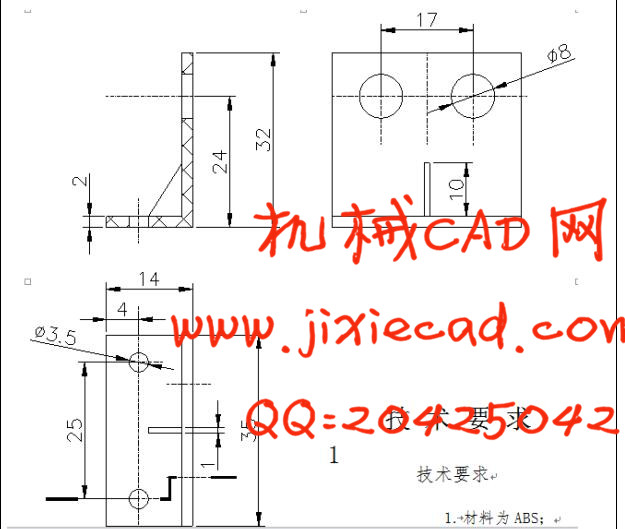

摘 要:本设计题目为带侧孔塑料模具设计,体现了侧抽芯浅薄壁类塑料零件的设计要求、内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了设计者注塑模设计的基础知识,为设计更复杂的注塑模具做好了铺垫和吸取了更深刻的经验。

本设计运用塑料成型工艺及模具设计的基础知识,首先分析了塑件的成分及性能要求,为选取浇口的类型做好了准备;然后估算了塑件的体积,便于选取注塑机及确定型腔数量;最后分析了塑件的特征,确定模具的设计参数、设计要点及推出装置的选取。

本塑件外侧的孔与开模方向不一致,且在开模时还要取出塑件,所以在脱模时必须考虑设计一个能在开模时随着开模过程的进行使塑件和型腔同时分离的装置。本副模具的设计中,在模具中增加侧抽芯机构在开模时利用斜导柱的的分力将侧抽芯机构与塑件分离,在在推件杆作用下将塑件推出型腔。这种脱模可靠,设计方便且在模具中占用空间较小,非常适合在本副模推板的作用下具中使用。

关键词:注塑模,浇口,侧抽芯,推板

THE INJECTION MOLD DESIGN OF LONG-BARRELED SET

KEYWORDS: Injection mould,gate,thrust bearing,ejecting block

目 录

1 绪 论 1

1.1 国内模具的现状和发展趋势 1

1.1.1国内模具的现状 1

1.1.2国内模具的发展趋势 2

1.1.3国外模具的现状和发展趋势 2

1.1.4管架模具设计的进度 3

2 塑料制件的分析 4

2.1 塑件的工艺性分析 4

2.2 ABS塑料性能、尺寸精度和表面质量分析 5

2.2.1塑件的性能分析 5

2.2.2塑件的分析 6

2.3计算塑件的体积和重量和注塑机的选用 6

2.3.1计算塑件的体积: 6

2.3.2注塑机的选用 7

2.4塑件注塑工艺参数的确定 7

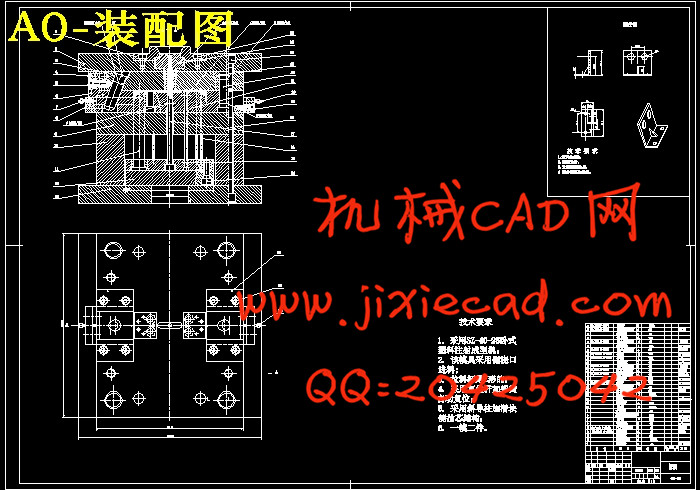

3 确定模具的结构方案 9

3.1分型面选择 9

3.2确定型腔的排列方式 10

3.3浇注系统设计 11

3.3.1分流道的设计和要点 12

3.3.2浇口的设计 13

3.3.3主流道设计 14

4 抽芯机构设计 15

4.1抽芯距和斜导柱的倾角 15

4.1.1抽芯距的确定 15

4.1.2斜导柱倾角的确定 15

4.1.3斜导柱尺寸的确定 15

4.2确定推出力 16

5 滑块与导滑槽设计 18

5.1滑块与侧抽芯的连接方式设计 18

5.2滑块的导滑方式 18

5.3滑块的导滑长度和定位装置设计 18

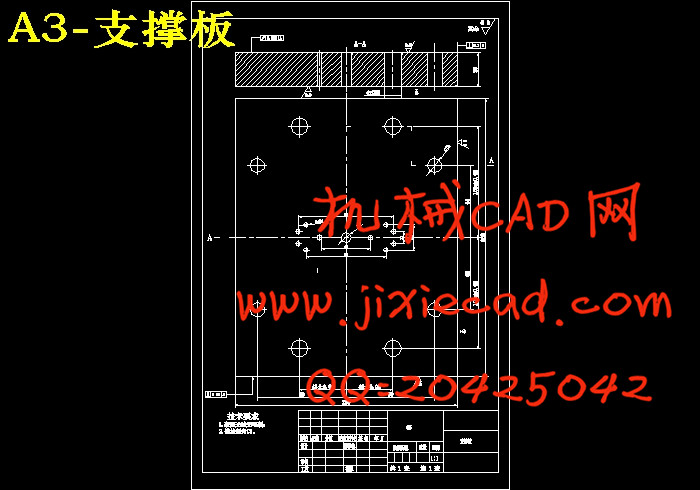

6 成型零件结构设计 19

6.1动模和定模的结构设计 20

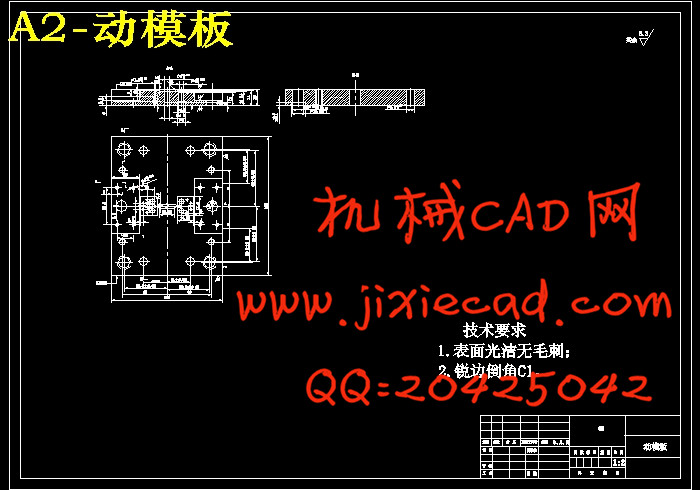

6.1.1动模的结构设计 20

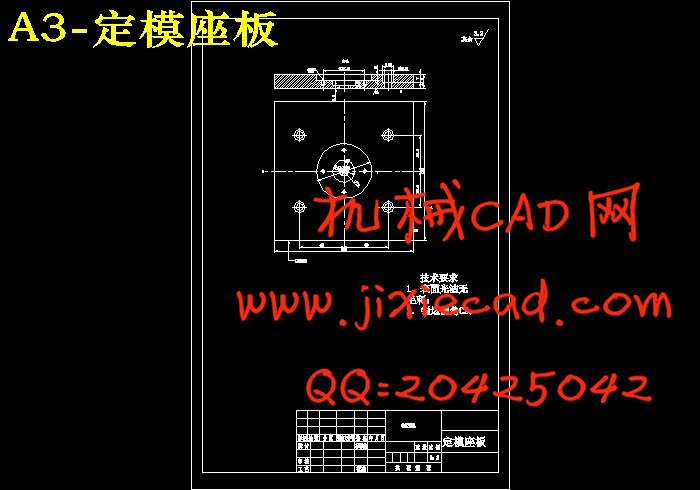

6.1.2定模结构设计 20

6.2型腔和型芯工作尺寸计算 20

6.2.1凹模的径向尺寸计算 20

6.2.2凹模径向尺寸 20

6.2.3凹模的深度尺寸计算公式 21

6.2.4凸模型芯直径的计算 22

7 型腔侧壁厚度和底板厚度计算 24

7.1 凹模型腔侧壁厚度计算 25

7.2 凹模底板厚度计算: 25

8 模具加热和冷却系统的计算 26

8.1温度对塑件质量的影响 26

8.2计算是否需要冷却系统 26

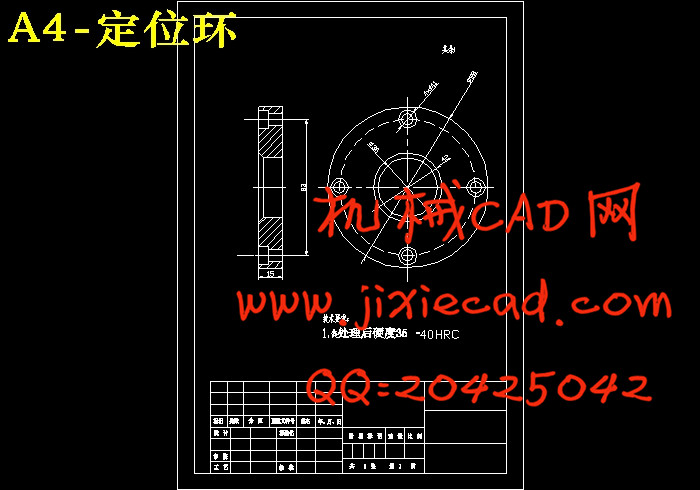

9 标准模架的选用 28

10 注塑机参数校核 30

10.1 最大注塑量校核 30

10.2 锁模力校核 30

10.3模具与注塑机安装部分相关尺寸校核 31

10.4开模行程校核 31

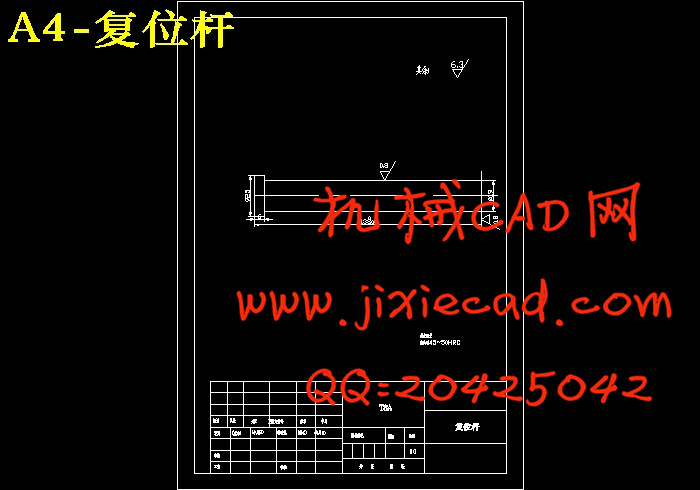

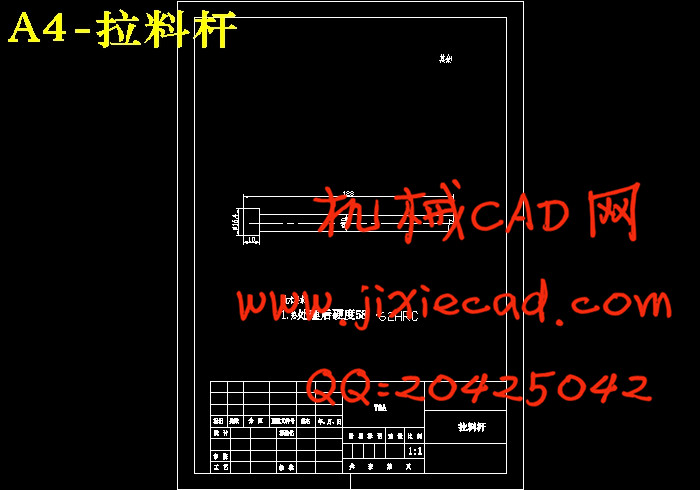

10.5 模具装配与试模 32

总 结 34

致谢 35

参考文献 36

摘 要:本设计题目为带侧孔塑料模具设计,体现了侧抽芯浅薄壁类塑料零件的设计要求、内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了设计者注塑模设计的基础知识,为设计更复杂的注塑模具做好了铺垫和吸取了更深刻的经验。

本设计运用塑料成型工艺及模具设计的基础知识,首先分析了塑件的成分及性能要求,为选取浇口的类型做好了准备;然后估算了塑件的体积,便于选取注塑机及确定型腔数量;最后分析了塑件的特征,确定模具的设计参数、设计要点及推出装置的选取。

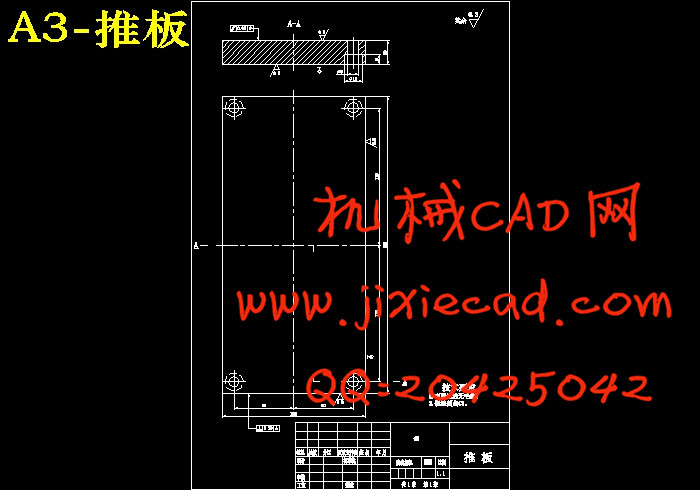

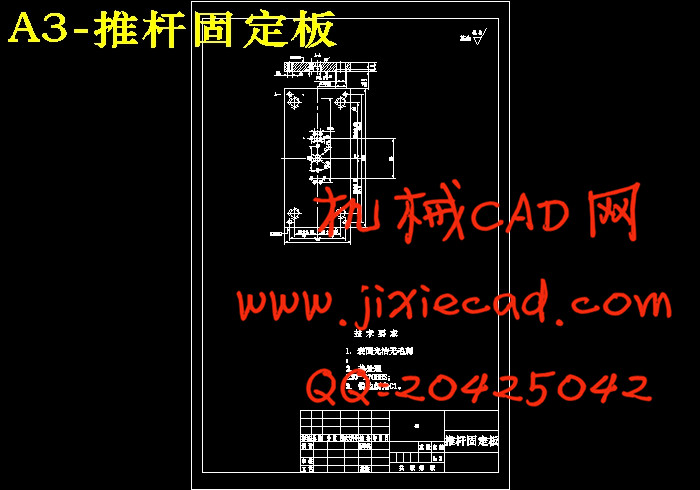

本塑件外侧的孔与开模方向不一致,且在开模时还要取出塑件,所以在脱模时必须考虑设计一个能在开模时随着开模过程的进行使塑件和型腔同时分离的装置。本副模具的设计中,在模具中增加侧抽芯机构在开模时利用斜导柱的的分力将侧抽芯机构与塑件分离,在在推件杆作用下将塑件推出型腔。这种脱模可靠,设计方便且在模具中占用空间较小,非常适合在本副模推板的作用下具中使用。

关键词:注塑模,浇口,侧抽芯,推板

THE INJECTION MOLD DESIGN OF LONG-BARRELED SET

ABSTRACT:The requirement ,content and direction of the design of the deep thin wall plastic parts are embodied on this injection mould design of the plastic parts of long pipe box. The designer’s foundation knowledge of the injection mould design is reinforced and is able to design more complex injection mould through the design.

Through the foundation knowledge, firstly, the composion and the perfourmance of thr part is analyzed to choose the type of the gat advantagely. Secondly, the volume of the part is estimated to choose the injection molding machine and to detemine the mould quantity conveniencely. Lastly the character of the part is analyzed to determine the mould design parameter and design point and choose the ejection assembly.KEYWORDS: Injection mould,gate,thrust bearing,ejecting block

目 录

1 绪 论 1

1.1 国内模具的现状和发展趋势 1

1.1.1国内模具的现状 1

1.1.2国内模具的发展趋势 2

1.1.3国外模具的现状和发展趋势 2

1.1.4管架模具设计的进度 3

2 塑料制件的分析 4

2.1 塑件的工艺性分析 4

2.2 ABS塑料性能、尺寸精度和表面质量分析 5

2.2.1塑件的性能分析 5

2.2.2塑件的分析 6

2.3计算塑件的体积和重量和注塑机的选用 6

2.3.1计算塑件的体积: 6

2.3.2注塑机的选用 7

2.4塑件注塑工艺参数的确定 7

3 确定模具的结构方案 9

3.1分型面选择 9

3.2确定型腔的排列方式 10

3.3浇注系统设计 11

3.3.1分流道的设计和要点 12

3.3.2浇口的设计 13

3.3.3主流道设计 14

4 抽芯机构设计 15

4.1抽芯距和斜导柱的倾角 15

4.1.1抽芯距的确定 15

4.1.2斜导柱倾角的确定 15

4.1.3斜导柱尺寸的确定 15

4.2确定推出力 16

5 滑块与导滑槽设计 18

5.1滑块与侧抽芯的连接方式设计 18

5.2滑块的导滑方式 18

5.3滑块的导滑长度和定位装置设计 18

6 成型零件结构设计 19

6.1动模和定模的结构设计 20

6.1.1动模的结构设计 20

6.1.2定模结构设计 20

6.2型腔和型芯工作尺寸计算 20

6.2.1凹模的径向尺寸计算 20

6.2.2凹模径向尺寸 20

6.2.3凹模的深度尺寸计算公式 21

6.2.4凸模型芯直径的计算 22

7 型腔侧壁厚度和底板厚度计算 24

7.1 凹模型腔侧壁厚度计算 25

7.2 凹模底板厚度计算: 25

8 模具加热和冷却系统的计算 26

8.1温度对塑件质量的影响 26

8.2计算是否需要冷却系统 26

9 标准模架的选用 28

10 注塑机参数校核 30

10.1 最大注塑量校核 30

10.2 锁模力校核 30

10.3模具与注塑机安装部分相关尺寸校核 31

10.4开模行程校核 31

10.5 模具装配与试模 32

总 结 34

致谢 35

参考文献 36